S0910型軸承振動測量儀臺差原因分析

陳彥 ,付麗霞 ,王家亮 ,趙俊宏

(1.上海天安軸承有限公司,上海 201108;2.上海市軸承技術研究所,上海 200031;3.洛陽軸研科技股份有限公司,河南 洛陽 471039)

隨著低噪聲軸承需求的不斷增長,軸承振動測量儀的需求量也越來越大,對其性能要求也越來越高。而由于測振儀制造商對軸承動態性能的研究有限,致使測振儀之間的測值差異(以下簡稱為“臺差”)較大,日常檢測中臺差2 dB左右較為常見(有的甚至超過5 dB),已嚴重影響了對軸承振動水平的評判,現對S0910測振儀臺差產生的原因進行探討。

1 S0910測振儀結構簡介

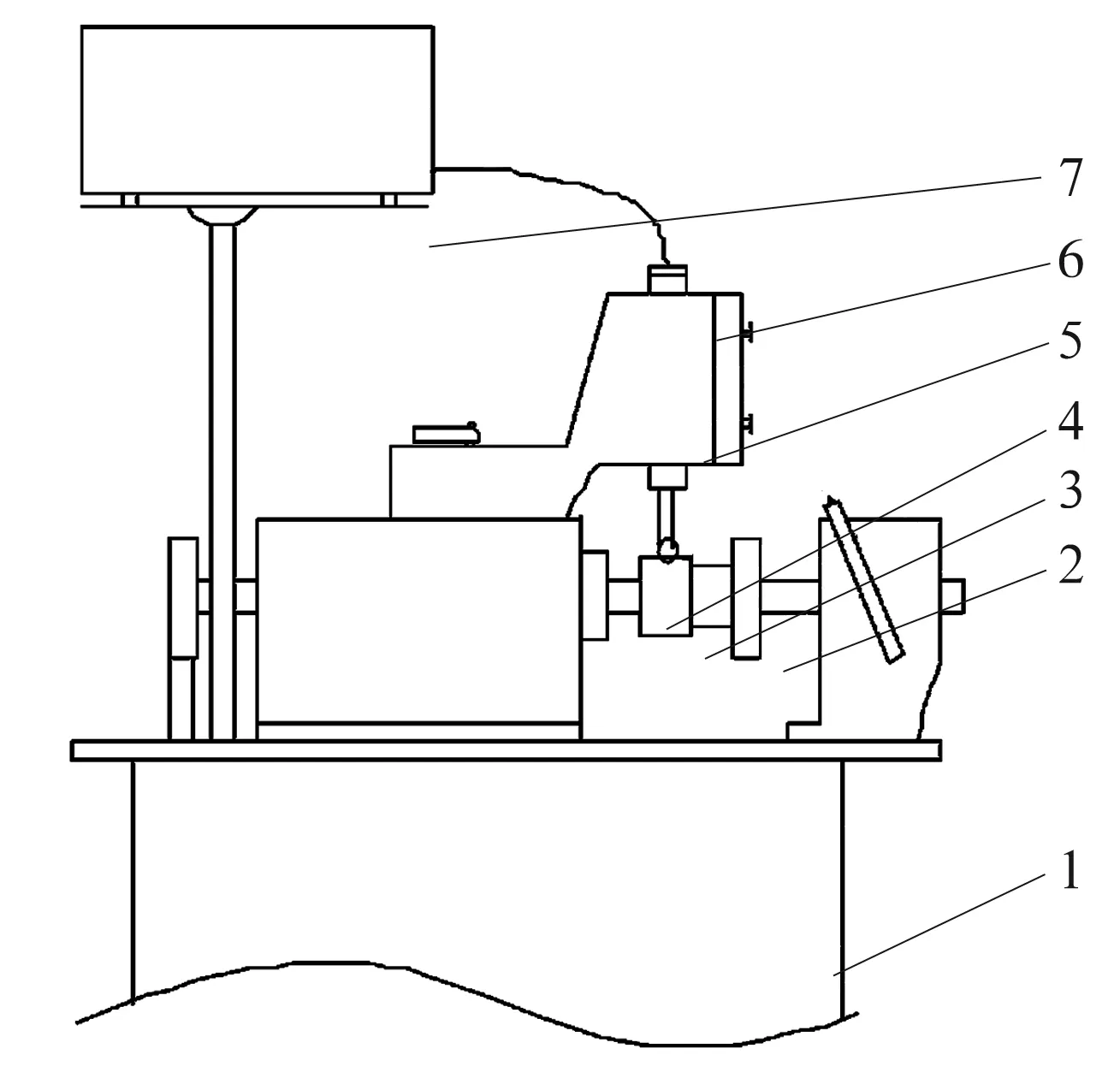

S0910測振儀主要由機械驅動裝置、拾振裝置及測量電箱構成,如圖1所示。

1—主機座;2—推力器;3—被測軸承;4—轉動主軸;5—拾振裝置支架;6—拾振裝置;7—測試電箱

1.1 機械驅動裝置

機械驅動裝置主要由推力器和轉動主軸(驅動器)構成。推力器上3個橡皮圓柱通過軸承外圈端面對被測軸承施加一定的軸向載荷;轉動主軸(驅動器)用于支承被測軸承并使其按一定轉速轉動。

1.2 拾振裝置

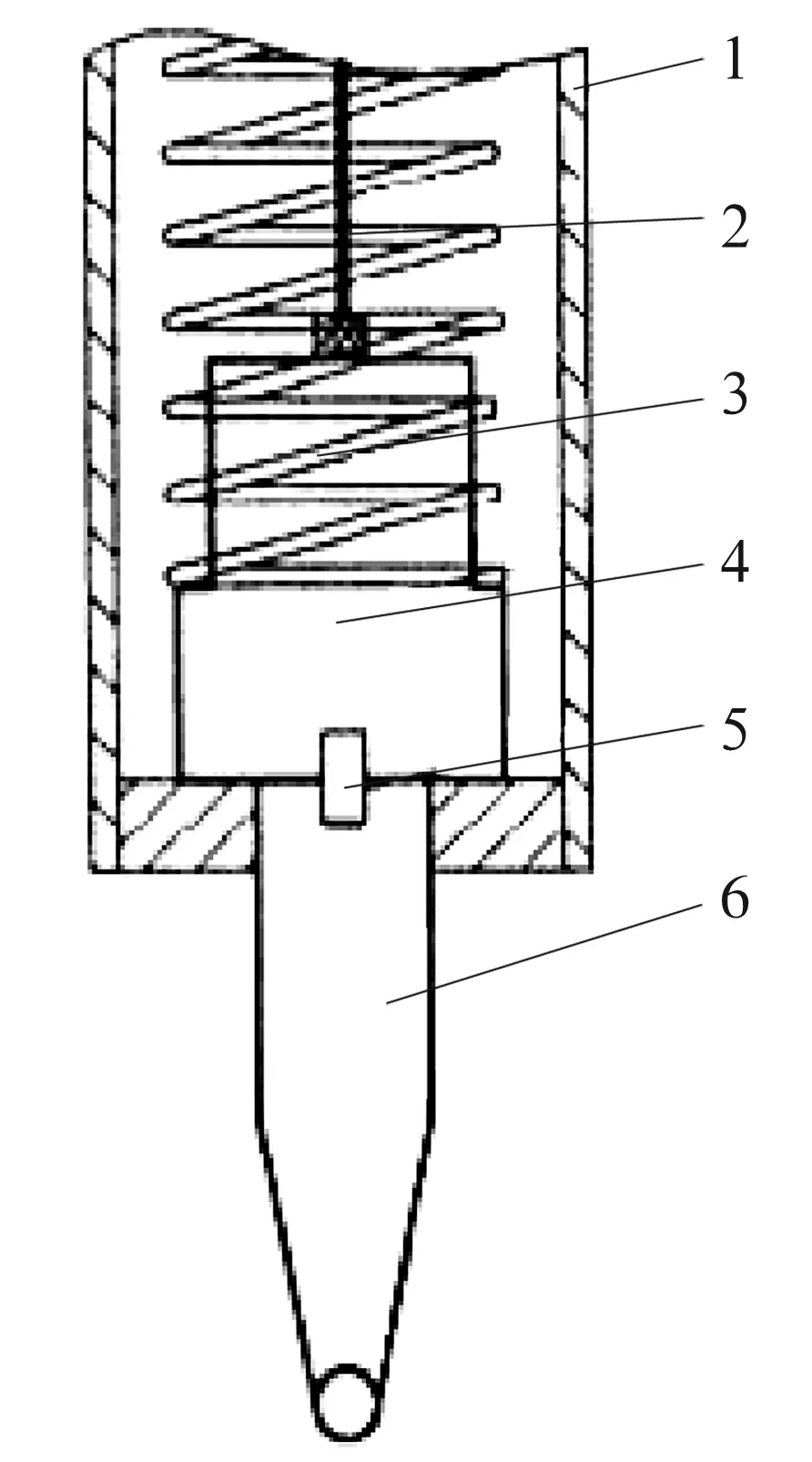

拾振裝置結構如圖2所示,主要由加速度傳感器、施力彈簧和傳振桿構成,用于拾取軸承徑向振動信號。傳感器是此部分的核心,用于拾取振動信號;傳振桿主要作用是將軸承振動信號不失真地傳到傳感器;彈簧主要作用是使傳振桿與被測軸承外圈外徑面良好接觸,同時又給被測軸承施加一定的徑向力。

1—套筒;2—傳感器電纜;3—施力彈簧;4—加速度傳感器;5—螺栓;6—傳振桿

1.3 測量電箱

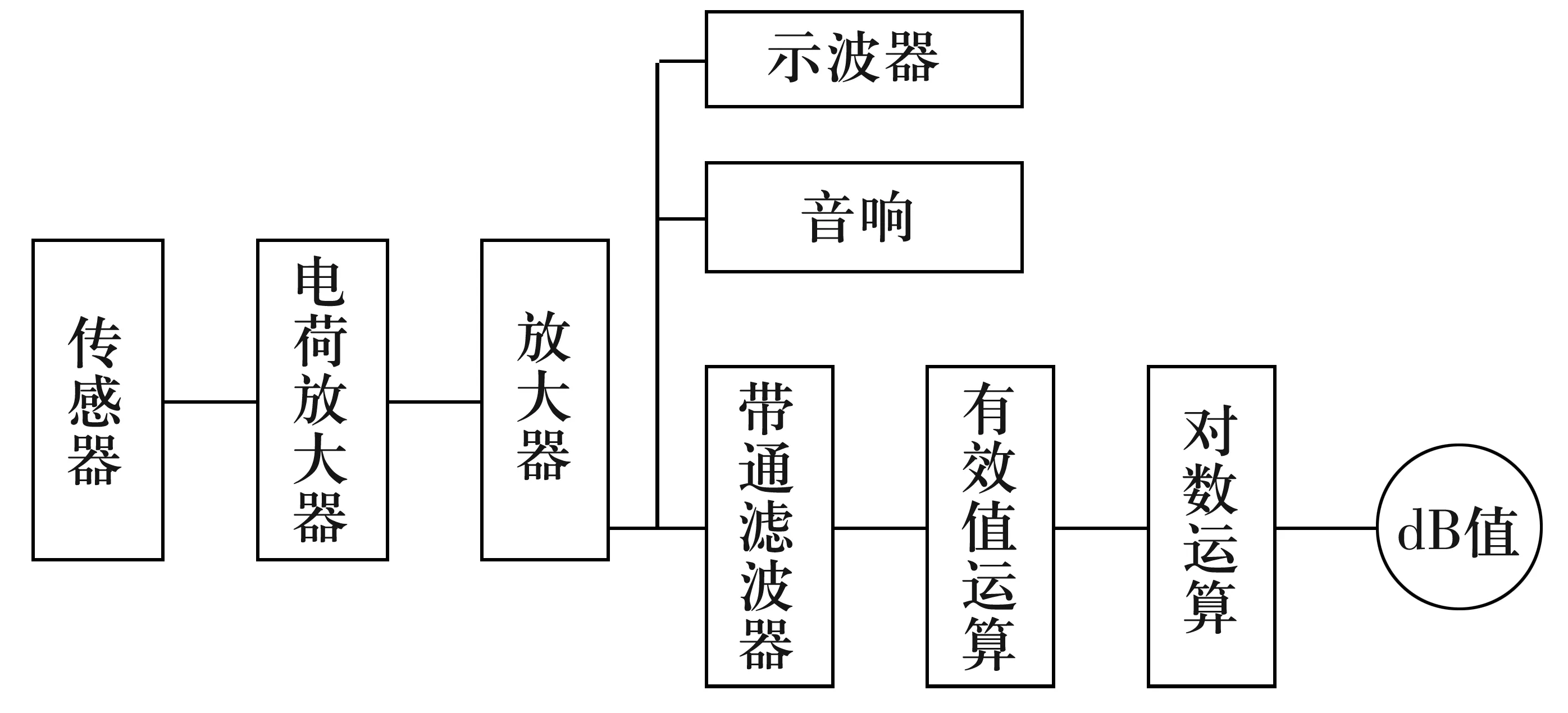

測量電箱主要用于將拾振器測出的軸承振動信號放大、濾波、轉換并顯示振動加速度級值(即dB值),其原理如圖3所示。

圖3 測量電箱原理框圖

2 試驗測試

2.1 試驗條件

選用某公司生產的3臺S0910型測振儀作為對比試驗儀器,按JJG 676—2000《工作測振儀檢定規程》校準合格。選用6201和6309軸承作為試驗用軸承,進行對比測試試驗。

2.2 試驗方法

采用隔離分析方法,分4個步驟進行試驗。

試驗1:用同一臺測振儀的機械驅動裝置分別配3臺測量電箱及其拾振裝置,反映拾振裝置的影響。

試驗2:用同一臺測振儀的測量電箱和拾振裝置,分別配3臺機械驅動裝置,反映機械驅動裝置的影響。

試驗3:用同一套測振儀的機械驅動裝置和拾振裝置,分別配3臺測量電箱,反映測量電箱的影響(此種情況下,傳感器與3臺電箱也要再次校準合格)。

試驗4: 3臺整套的原裝測振儀。

2.3 測試數據

軸承外圈每隔60°為一個測試點,取6點數據平均值作為此套軸承的測試數據。

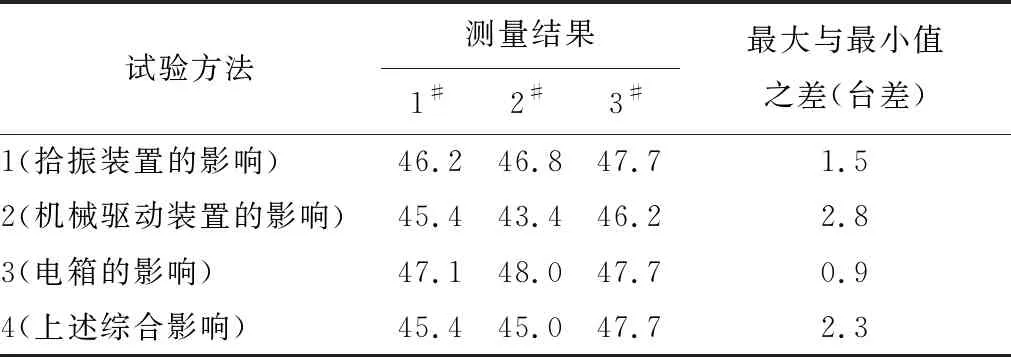

在3臺S0910型測振儀上按上述4個試驗步驟對同一套6309軸承進行測試,測量數據見表1。測量數據表明,電箱性能差異對測振儀臺差的影響甚小,拾振裝置次之,機械驅動裝置對臺差的影響最大。

表1 6309軸承測量數據 dB

3 原因分析

3.1 拾振裝置的影響

3.1.1 頻響特性

拾振裝置頻響特性差異是影響軸承測振儀測值臺差的因素之一,能影響測值差異1~2 dB[1]。

3.1.2 傳振桿質量

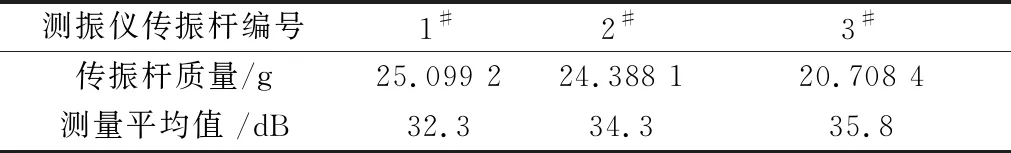

為驗證傳振桿質量對測值的影響,首先用天平測定S0910測振儀傳振桿質量,然后選用一套6201軸承按試驗1方法進行測試, 測試結果見表2,最大臺差為3.5 dB,與表1中試驗1數據對比說明:

表2 6201軸承測試數據

(1)測值受傳振桿質量大小影響,傳振桿質量愈大則測值愈小;

(2)軸承尺寸越小,測值的分散性越大,即臺差越大;

(3)傳振桿質量m1與軸承質量m2的值有關聯影響,m2/m1越小對測值影響越大,反之則影響越小。

3.2 機械驅動與拾振裝置的影響

目前,國內與拾振機械驅動裝置的工作質量僅能通過限制機械驅動裝置振動和主軸的靜態徑向跳動來控制。軸承測振儀的自身振動即其基礎振動的影響因素主要有:(1)電動機工作的平穩性;(2)主軸的動態徑向跳動;(3)主機自身質量;(4)減振、隔振效果;(5)拾振裝置中彈簧彈性系數的大小。

測振儀示值實際上是被測軸承振動值、基礎振動值和電氣噪聲“振動值”的疊加。用分貝疊加公式表示

L表=10lg(100.1L軸+100.1L基+100.1L電),

(1)

式中:L表為測量儀表指示值;L軸為實際被測軸承振動值;L基為機械驅動裝置主軸旋轉時的基礎振動值;L電為電氣噪聲的“振動值”。

機械驅動裝置在主軸旋轉時的基礎振動應低于實際被測軸承振動值10 dB以上,這樣才能忽略驅動裝置的基礎振動對軸承振動值的影響[2]。

3.3 測量電箱的影響

3.3.1 本底噪聲

振動儀顯示的振動是測量電箱的本底噪聲信號與振動信號的有效值疊加,測量電箱本底噪聲小于0 dB滿足測試要求[2]。

3.3.2 整機動態范圍

為正確測量軸承振動值,確定測量電箱整機的動態范圍至關重要。對于測量隨機信號的儀器,由于被測隨機信號的波峰因數是隨機的,因此,理論上要求測量這類信號的放大器動態范圍為無窮大。但實際放大器的動態范圍是有限的,因此引起的測量誤差可用統計的辦法進行估算。測量隨機信號的儀器動態范圍只要3倍于測量信號的有效值,儀器的精度就可達0.5%以上。但由于軸承振動信號不是嚴格的Gauss分布隨機信號,其測量動態范圍應適當放寬[3]。

如果測振儀除了顯示有效值外還要顯示峰值,那么還需要放寬放大器的動態范圍,否則會引起削波,使顯示的峰值明顯偏小。

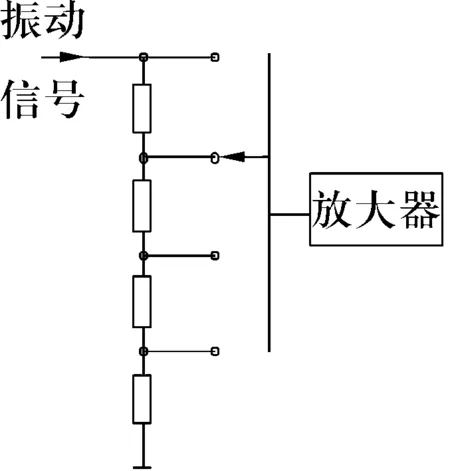

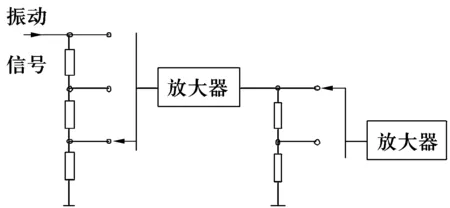

3.3.3 量程切換

大多數情況下采用電阻分壓方法進行量程切換,只要分壓電阻值精度誤差小于1%即可。但由于軸承振動測量儀顯示范圍較大(0~80 dB,甚至100 dB),輸入的最小信號與最大信號之間相差達10 000或100 000倍。如果只采用一級電阻分壓(圖4),分壓后的信號很微小,易受干擾,造成測值臺差增大,通常采用二級電阻分壓(圖5)以提高信噪比,或通過改變電荷放大器反饋電容的大小來實現量程切換。

圖4 一級電阻分壓器

圖5 二級電阻分壓器

因電容匹配較差,早期的S0910型測振儀用電容方式實現量程切換造成測試誤差超過1 dB。現在采用精密電阻方式,測試誤差均小于1 dB。

4 結束語

綜合上述分析可知,只要測量電箱設計正確、元器件選擇合理、校準方法及工具統一,其造成的測振儀臺差可忽略不計;軸承質量m2與傳振桿質量m1的比值(m2/m1)越小影響越大,反之則影響越小,故傳振桿質量對微型軸承的測量影響較大。

另外,引起臺差的原因還有軸向加載器、隔振橡膠等,然而造成測振儀臺差的最大因素仍然是驅動裝置主軸旋轉時的基礎振動,基礎振動目前還沒有方法直接測量,僅靠控制主軸的靜態徑向跳動是遠遠不夠的。為消除軸承振動測量儀之間的臺差,應在軸承行業建立一套行之有效的測量方法和測量工具,使振動量值準確統一。