軸承鋼鍛件表面開裂原因分析

陳宏

(海軍駐洛陽四零七廠軍事代表室,河南 洛陽 471039)

1 概述

軸承鋼鍛件常見裂紋主要分為兩大類:一類是由于原材料存在缺陷造成的裂紋,另一類則是由于鍛造工藝不當造成的鍛件開裂。其中,原材料缺陷造成的裂紋主要有原材料表面裂紋、非金屬夾渣、皮下氣泡、白點以及縮管殘余等;而鍛造工藝不當造成鍛件開裂則主要包括鍛造折疊、鍛造過燒、鍛造濕裂及鍛造撕裂等。由于形成裂紋的成因不同,導致裂紋的形貌特征及微觀組織也存在一定的差異,所選擇的分析方法及手段也不盡相同。因此,針對某一案例究竟應該采取何種分析思路、選擇何種分析方法才能快速、準確且經濟地得到分析結論,這是失效分析工作所面臨的共同課題。

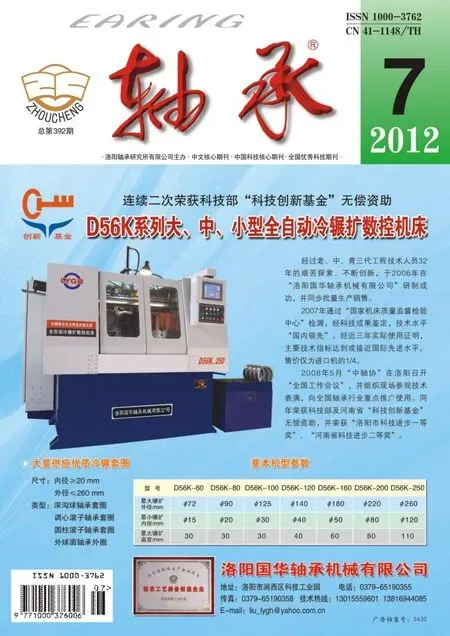

某公司生產的Ф350 mm GCr15SiMn電渣鋼鍛材,采用該批鋼材鍛制軸承套圈,下料長度為570 mm,在后續的加熱鍛打過程中發現料鍛表面沿軸向發生開裂,比例約為10%,其形貌如圖1所示。

由于鍛件尺寸較大,將圖1所示樣品經退火后,切取其中兩塊試樣進行檢驗分析,編號分別為1#和2#(圖2)。

圖1 鍛件表面開裂形貌

圖2 選取樣品外觀形貌

2 分析思路及方法選擇

根據鍛件開裂的外觀形貌認為,導致表面裂紋的可能性因素有原材料表面裂紋、皮下氣泡、翻皮、鍛造過燒和表層非金屬夾渣5種。每種因素可能造成的裂紋形貌特征、微觀組織形貌及應該采用的分析方法見表1。

表1 鍛件表面裂紋形成的可能性因素、特征及分析方法

通過對上述檢驗與分析結果進行綜合判斷,最終確定導致鍛件表面開裂的主要原因可能是一項,也可能是主次兩項或多項。

3 檢驗與分析

3.1 金相檢驗

采用線切割法對1#和2#試樣沿缺陷橫向剖開,經磨制后置于金相顯微鏡下觀察,發現兩試樣的表面及次表面均存在灰色異物,其中1#試樣呈現為點狀分布的夾雜物形貌(圖3);2#試樣則呈現為大尺寸塊狀形貌(圖4和圖5)。考慮到兩試樣在取樣時已進行了退火處理,并發現缺陷周圍分布有灰色異物,故不再進行脫碳層檢驗。

圖3 1#試樣缺陷表層的灰色異物

圖4 2#試樣缺陷表層的灰色異物

圖5 圖4缺陷表層灰色異物的局部放大

3.2 微觀觀察與分析

將1#和2#金相試樣采用超聲波清洗烘干后放置在JSM6380LV掃描電子顯微鏡下進行變倍觀察,結果與金相顯微鏡觀察到的高倍形貌一致(圖6~圖9)。采用能譜儀分別對缺陷表層剖面的灰色異物微區成分進行分析,結果表明:其主要元素為氧、鐵、硅、錳及少量的鈣等,其能譜曲線如圖10所示。由此可以確定,1#試樣缺陷表層存在的異物尺寸較小,呈現為顆粒狀,主要為鐵、硅及錳的氧化物;2#試樣缺陷表層存在大塊的異物,為灰色的基體上分布有深灰色的顆粒狀夾雜物,基體成分主要為鐵的氧化物;而深灰色的顆粒狀夾雜物的成分與1#試樣的夾雜物相似,主要為鐵、硅和錳的氧化物。

圖6 1#試樣缺陷表層異物的電鏡形貌

圖7 2#試樣(局部)缺陷表層的夾渣

圖8 圖7缺陷表層夾渣局部放大

圖9 2#試樣(局部)缺陷表層的夾渣

圖10 鍛件表面裂紋內異物能譜圖

3.3 低倍組織檢驗

將1#試樣的金相檢驗樣品按照JB/T 1255—2001標準要求進行熱酸洗,結果表明,其低倍組織未見異常,試樣酸洗后的形貌如圖11所示。

圖11 1#樣品低倍組織形貌

3.4 斷口檢查

將1#試樣按照正常熱處理工藝處理后在缺陷部位制作斷口,可以看到,整個斷口平齊,為銀灰色細瓷狀,無鍛造過燒跡象,斷口的整體形貌如圖12所示。

圖12 1#樣品缺陷處斷口形貌

4 結果分析

根據以上觀察、檢驗和分析認為:(1)送檢軸承鋼鍛件的低倍組織及鍛造質量均未發現異常,這說明鍛件表面開裂與低倍組織及鍛造過程無關,排除了皮下氣泡、翻皮及鍛造過燒的可能性;(2)1#和2#鍛件的缺陷表層均存在不同程度的夾雜和夾渣,其成分主要為鐵、硅和錳的氧化物,屬于冶金缺陷;大量夾渣的存在破壞了材料的連續性,其強度和韌性均較低,在鍛造過程中分布在材料表層的夾渣就極容易發生開裂;(3)送檢軸承鋼鍛件表層存在冶金缺陷——大尺寸夾渣,也是導致料段在鍛造過程中表面發生開裂的主要原因。

5 結束語

采取排除和確認同時進行的方法確定了送檢軸承鋼鍛件表層存在冶金缺陷是導致料段在鍛造過程中表層發生開裂的主要原因。案例中省略了原材料表面裂紋的排除過程,這是因為在金相檢驗過程中發現了大量不同形態和色澤的灰色異物,已經基本可以排除其存在的可能性,僅僅需要對其做定性分析即可。對類似于本案的表面裂紋則推薦按照表1的思路進行分析。