改性聚四氟乙烯基自潤滑軸承保持架材料

王楓,孫小波,時連衛

(洛陽軸研科技股份有限公司 化工材料開發部,河南 洛陽 471039)

在無油潤滑及超低溫條件下,軸承通常采用固體潤滑,除了軸承滾道采用鍍膜、滾動體采用陶瓷材料外,保持架材料必須起到補充潤滑作用,因為滾道的表面鍍層很薄,只能作為初始潤滑膜,需要通過保持架材料的轉移在滾動體及滾道上持續形成轉移膜,從而在軸承工作運轉時起到潤滑作用。這就要求保持架材料具有良好的自潤滑性、一定的機械強度和較高的耐磨性。聚四氟乙烯具有結晶薄層與非結晶部分交替排列的帶狀結構,能迅速在對磨面形成轉移膜,摩擦因數極低,對摩擦副起潤滑作用,耐高、低溫性及化學穩定性極好,在超低溫條件下性能優異,是優良的超低溫無油自潤滑軸承保持架材料。但其存在耐磨性及耐冷流性差、硬度及承載能力低、傳熱性和尺寸穩定性較差等缺點,直接用其作保持架材料受到限制[1]。為了克服這些缺點,通常采取機械共混方式對其進行填充改性,這樣既發揮了聚四氟乙烯的優異特性,又克服了聚四氟乙烯的耐冷流蠕變性差和不耐磨等缺點。通常采用改性聚四氟乙烯基軸承保持架材料,既能起到隔離滾動體并均衡載荷的作用,又能在運轉過程中在對磨面形成轉移膜,從而對整個軸承起到潤滑作用,更為獨特的是在超低溫條件下聚四氟乙烯基復合材料的拉伸強度不但沒有降低,反而是常溫條件下的2~4倍,因此其在超低溫自潤滑軸承保持架材料領域成為國內、外軸承公司研究的熱點。

1 改性聚四氟乙烯基復合材料的發展

聚四氟乙烯基自潤滑軸承保持架材料基本特性為摩擦因數低(干摩擦因數小于0.30),常溫下拉伸強度不低于14 MPa,超低溫條件下拉伸強度不低于45MPa,密度約1.7~3.2 g/cm3,有利于減輕保持架重量分布不平衡,耐高、低溫性好,在軸承運轉接觸摩擦時,能在滾道和滾動體表面形成連續致密的轉移潤滑膜。

1. 1 第一代改性聚四氟乙烯基軸承保持架材料

該類材料主要有3種:聚四氟乙烯/玻璃纖維/二硫化鉬改性復合材料(A)、鉛粉改性聚四氟乙烯復合材料(B)和錫青銅粉改性聚四氟乙烯復合材料(C)。復合材料中的填料能阻止聚四氟乙烯帶狀結構的破壞,增強轉移膜與摩擦對偶表面間的黏附性,增大復合材料的硬度及剪切強度,形成轉移膜,有效提高聚四氟乙烯基復合材料的耐磨性,此外金屬填充料還提高了復合材料的導熱性。其性能對比見表1。

表1 第一代軸承保持架用聚四氟乙烯基復合材料性能對比

從表1可以看出,3種材料的常溫拉伸強度相當;在液氮條件下,A的拉伸強度較高,但玻璃纖維在表層轉移磨損后暴露出增強纖維端頭,纖維端頭劃傷磨蝕接觸面并破壞表面轉移潤滑薄膜,使其不能形成連續致密的轉移潤滑膜,而且磨損下來的顆粒堆積在滾道和兜孔內,造成軸承摩擦力矩增大,運轉不靈活,嚴重的甚至會出現軸承卡死現象。C的抗壓強度較好,表明此材料的承載能力較強。當摩擦試驗轉速為200 r/min時,3種材料磨損量均較小;但當試驗轉速提高到1 000 r/min時,B,C比A的摩擦因數及磨損量都要大得多,表明此試驗條件已超出B,C適合的工況,即B,C只適合低轉速工況。為滿足高速高載軸承苛刻的工況條件,又陸續開發出第二代改性聚四氟乙烯基復合材料。

1.2 第二代改性聚四氟乙烯基軸承保持架材料

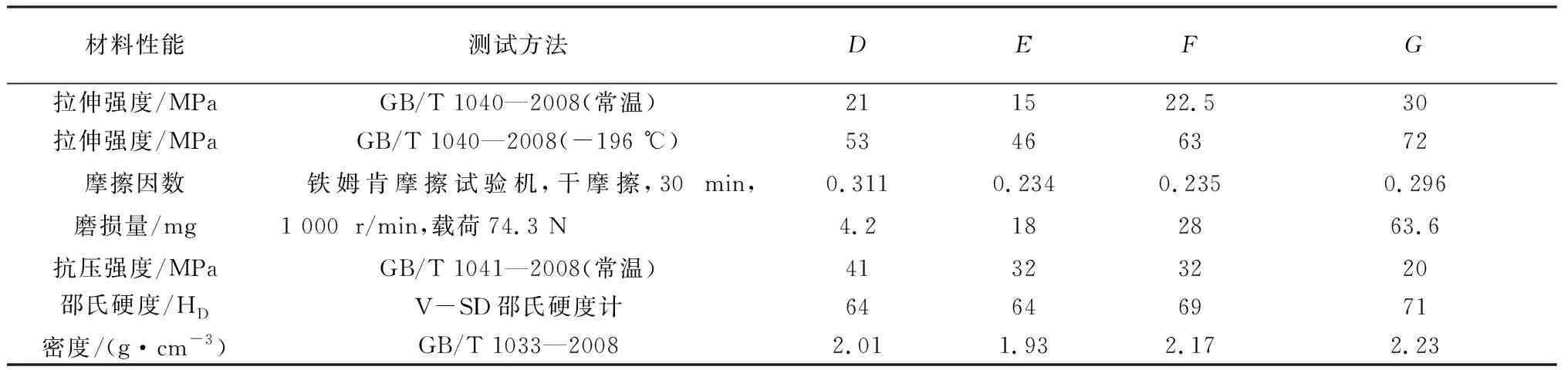

該類型材料主要有4種:聚四氟乙烯/芳綸纖維復合材料(D)、聚四氟乙烯/聚苯酯/聚酰亞胺/二硫化鉬復合材料(E)、聚四氟乙烯/碳纖維/二硫化鉬改性復合材料(F)和聚四氟乙烯/納米Al2O3復合材料(G),其性能對比見表2。

表2 第二代軸承保持架用聚四氟乙烯基復合材料性能對比

從表2可以看出,D,E,F的抗壓強度比A或B大,表明增加了有機纖維如芳綸纖維或有機高分子材料如聚苯酯、聚酰亞胺等能提高復合材料的抗壓強度,即提高了材料的承載能力。

D的磨損量最低,耐磨性好,原因在于芳綸纖維在復合材料中起到承受載荷和提高黏結性能等作用。在相同的摩擦磨損測試條件下,有機纖維芳綸漿粕纖維增強的聚四氟乙烯復合材料的磨損量最低,比常用玻璃纖維增強的聚四氟乙烯復合材料耐磨性有較大提高,但摩擦因數比玻璃纖維增強的聚四氟乙烯復合材料稍大,即材料的減摩性稍差,耐磨性最好。該復合材料適用于重載、高速、耐腐蝕、耐磨損及有高、低溫要求的軸承使用工況。

聚苯酯作為一種新型特種工程塑料,具有相當好的自潤滑性、耐磨性及耐高溫性。采用其共混改性聚四氟乙烯對克服聚四氟乙烯的易蠕變性、不耐磨等缺點有明顯效果,且不損傷對磨材料,還可提高使用溫度。高分子有機材料在改善聚四氟乙烯耐磨性和冷流性的基礎上,避免了填料與聚四氟乙烯基體之間相容性較差以及對軸承滾道和滾動體磨損等問題,而且也提高了轉移膜的強度。而E的拉伸強度較低,是由于聚苯酯是脆性材料,與聚四氟乙烯的結構差別較大,在外力作用下,填料兩極處易產生空穴,引起應力集中,從而導致保持架復合材料的伸長率和拉伸強度下降。該復合材料適用于輕載、中高速、耐腐蝕、耐磨損及有高、低溫要求的軸承使用工況。

碳纖維密度低、模量高,且耐熱性和化學性好。F的硬度、抗蠕變性及耐磨性明顯優于純聚四氟乙烯。F與E的減摩效果相當,但其耐磨性比A,D,E稍差。該復合材料適用于高速、耐腐蝕、耐磨損及超低溫條件。

G的塑料強度、延伸率、耐磨性、抗老化性都有很大提高,可改善材料表面的光潔度。但是納米材料由于表面積大,表面能高,吸附作用強,難以分散均勻,易產生團聚,一般用量不超過10%。且該材料硬度過高,加工會有一定困難。

2 國內、外研究及應用現狀

俄羅斯曾采用不銹鋼骨架提高純聚四氟乙烯保持架的機械強度,以解決機械強度及潤滑性問題,但這種保持架不是一個整體,增大了軸承質量,容易導致受力不均衡,且在高速運轉過程中穩定性差。烏克蘭和歐美國家多采用聚四氟乙烯材料整體改性技術,利用有機增強纖維或其他高分子材料與聚四氟乙烯共混形成復合材料,既不增加軸承比重,又提高了復合材料的機械強度、耐磨性及自潤滑性,綜合性能優良。

國內目前應用較多的主要為A,B,C。隨著軸承轉速、使用壽命、載荷及可靠性的提高,該類材料已不能滿足應用需求。當軸承轉速超過8 000 r/min時,對于A,由于玻璃纖維是一種無機纖維材料,與聚四氟乙烯基體之間的相容性較差,容易出現明顯界面,磨損下來的玻璃纖維磨粒對軸承滾道及滾動體有磨蝕作用,摩擦因數及摩擦力矩增大引起軸承溫度升高,使滾動體表面形成黑圈,滾道表面出現劃傷,磨損量及軸承噪聲增大,轉移潤滑膜發生熱降解,大量的磨損物堆積在滾道和兜孔內,嚴重時會造成軸承卡死現象。對于B或C,增強金屬材料密度較大,增加了軸承質量;復合材料的線膨脹系數也較大,造成加工尺寸穩定性較差,保持架的圓度及尺寸精度較難控制。

保持架采用第二代材料D的軸承已成功用在液氫介質,轉速4×104r/min、軸向載荷4 kN、徑向載荷4 kN的苛刻工作環境中,運轉90 min后對軸承的各項精度進行測試,各項數據均達到規定標準。而保持架采用第一代材料A的軸承在該工況初始運行過程中,就出現滾動體產生黑色環帶,軸承振動大,溫升過高,磨損量較大的現象,從而導致軸承早期失效。

保持架采用第二代材料E的軸承已成功用在無磁、無油潤滑、轉速8 000 r/min、溫度55 ℃和低溫-196 ℃交變等苛刻條件下。該軸承滿足停慣時間不低于50 s,軸承運轉工作時間不小于100 h。

保持架采用第二代材料F的軸承,其承載能力強,運轉可靠性強。這種軸承已成功用在沖擊發動機渦輪泵,介質為煤油,轉速為5×104r/min,工作溫度為120 ℃,軸承載荷為1.5 kN,累計工作運轉3 h后對軸承的各項精度進行測試,各項數據均達到規定標準。

3 研究展望

隨著超低溫固體自潤滑軸承越來越被廣泛的關注和應用,填充劑的種類和復合改性方向也越來越受到關注,不同填充劑具有不同的物理化學性質,能改善聚四氟乙烯的力學性能,加工性能,耐高、低溫性能及摩擦磨損性能。今后會從以下方面進行研究。

(1)鈦酸鉀晶須是近年來涌現的一種新型無機纖維狀材料。傳統的玻璃纖維材料硬度高、脆性大等特點易造成其增強的聚四氟乙烯復合材料對對磨件的磨蝕作用嚴重,在重載下玻璃纖維易折斷導致性能明顯下降等現象。而鈦酸鉀晶須不僅強度高、硬度低,而且尺寸細微(長度僅與玻璃纖維的直徑相當),能與聚四氟乙烯基體充分混合,結合力明顯增大,從而起到增強又增韌的效果,其還能明顯改善聚四氟乙烯復合材料的耐熱性、沖擊強度和摩擦性能,減少對磨材料與聚四氟乙烯的直接接觸,能夠有效阻止聚四氟乙烯帶狀結構的大面積破壞,改變磨屑形成機理,降低磨損,從而提高軸承的可靠性,延長其使用壽命[2]。

(2) 采用耐高溫高分子材料對聚四氟乙烯進行復合改性,如添加聚醚醚酮、聚苯砜、聚苯并咪唑、熱固性聚酰亞胺及聚醚酰亞胺等來提高復合材料的強度、耐磨性或耐溫性,而且這類改性復合材料對對磨件無磨蝕作用。

(3) 研究短切纖維(長度為0.1~1.5 mm)表面改性預處理工藝或添加偶聯劑來增強短切纖維與聚四氟乙烯的混合均勻性,從而提高短切纖維與基體材料聚四氟乙烯之間的相容性,使短切纖維在復合材料中起到承受載荷和提高黏結性能等作用,從而提高復合材料的綜合性能。

(4) 纖維織物(碳纖維或芳綸纖維)浸漬聚四氟乙烯乳液預制復合材料坯料,在卷管機上邊加熱邊加壓,將浸漬好聚四氟乙烯乳液的纖維布卷繞在芯軸上,當卷制成要求的管狀物后加壓放置到模具內,經過高溫燒結過程,自然冷卻至室溫,脫模即得管狀坯料。其拉伸強度大于100 MPa,抗壓強度大于120 MPa,承載能力大,材料剛性及尺寸穩定性好,高、低溫環境均能使用。但其卷管成型及在模具內制坯工藝較難控制,易出現層狀摺皺開裂現象。