動車組動態輪重檢測設備的改進探討

楊 昕

(成都鐵路局成都動車段建設指揮部,成都610081)

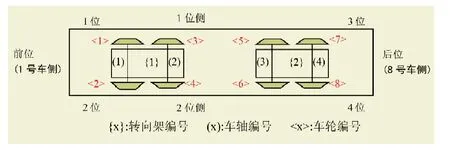

動車組在三級檢修完成后,須保證同軸左右車輪分配重量平衡在一定閾值之內,對該平衡度的保障直接關系到動車組的行車安全。

目前,國內現有的4個動車基地:北京、上海、武漢、廣州,均采用動態輪重檢測設備,在不解編的情況下,對動車組進行整列動態稱重,得到該列車的全部輪重,然后調整軸箱彈簧支撐高度或調整空氣彈簧高度,直到測量結果符合標準要求。

動態輪重檢測設備通過傳感器感知機理,構建了一種智能檢測系統,測量時無需人工操作,系統自動檢測出通過傳感器的動車組輪重,且精度很高,能夠準確、快速地完成單側輪對承受重量的檢測,提高了動車組高級修效率,是動車檢修基地不可或缺的設備;但其在應用上仍有不足,本文提出了一些改進方式進行探討。

1 動態輪重檢測設備的不足與改進

1.1 圖形界面

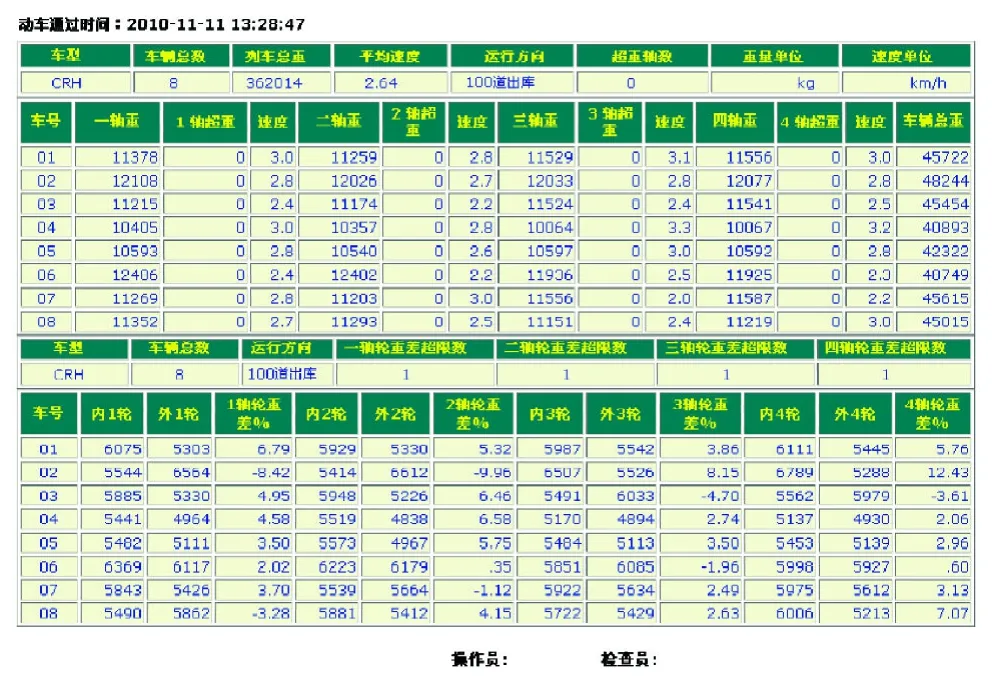

目前動態輪重檢測設備所得數據以報表的形式呈現,如圖1。

圖1 檢修基地數據表格式

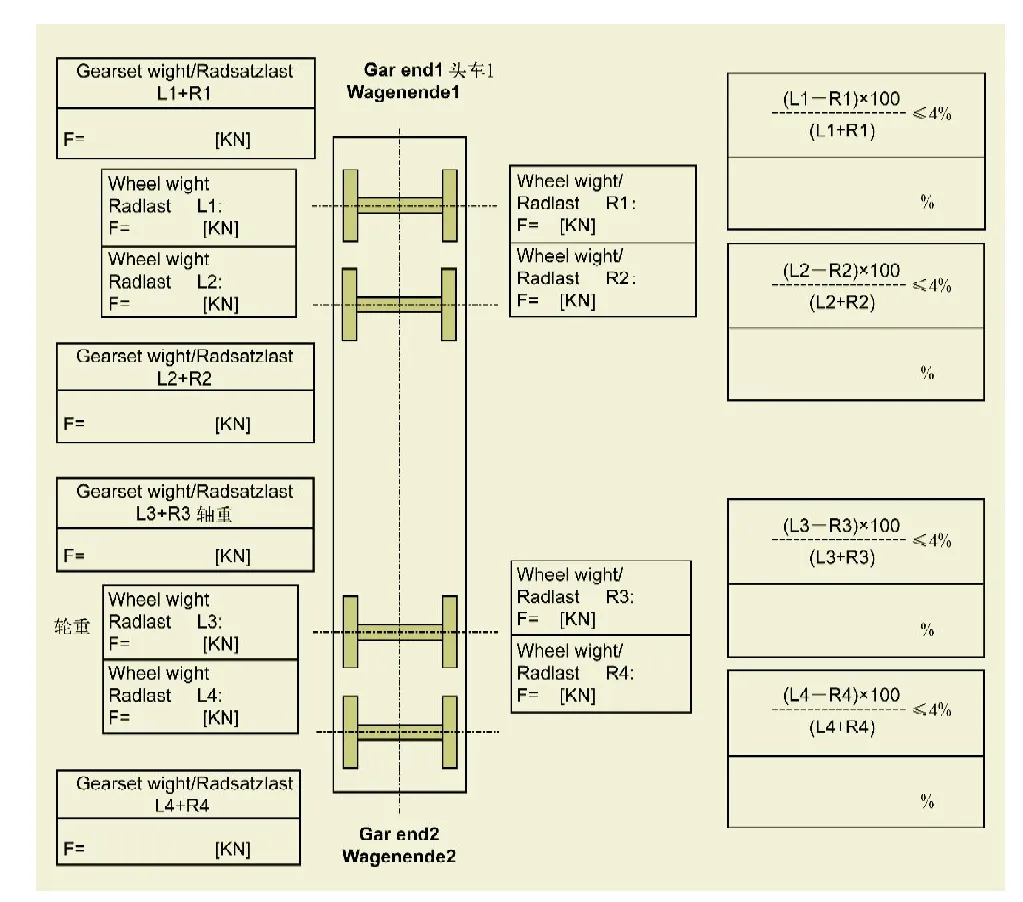

該數據顯示格式容易引起思維混亂,造成誤標、誤調。這方面主機廠里的稱重設備做的更為直觀,符合一般人理解習慣,其數據表的格式如圖2。

吸取上述2種表格各自的優點,改進后的數據表格式如圖3,將所有車輛羅列,通過調整滾動欄查看,直觀地顯示整列動車組的輪重數據,以不同顏色區分不同的狀態。

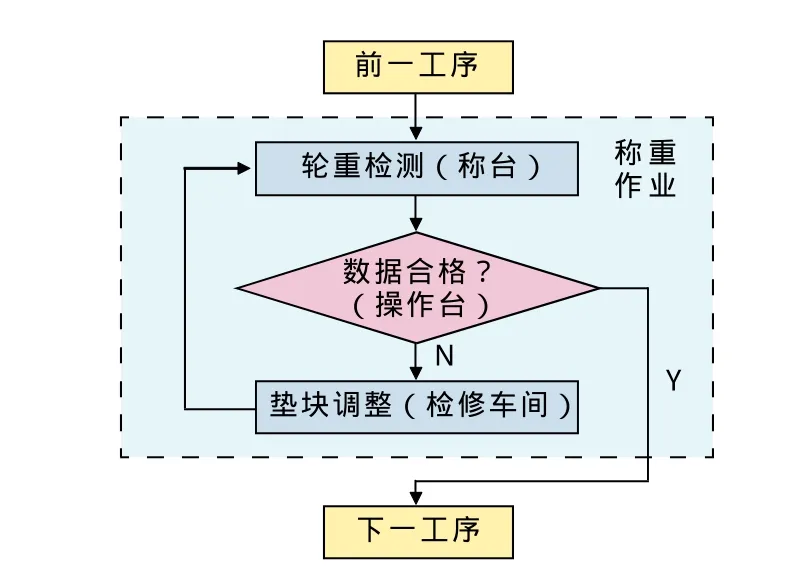

1.2 專家系統

采用現有動態輪重檢測設備,動車組的糾偏調整工作并非一次調整就能成功,而是檢測一次后,工人根據數據在檢修車間進行調整,再進行檢測,所得數據很有可能仍然不合格,需再次將動車組牽引或推進至檢修車間進行調整,如此反復,直至所有數據合格,調整過程如圖4。

圖2 主機廠數據表格式

圖3 改進后的數據表格式

圖4 動態稱重調整流程圖

由于軌道線路、整車聯掛等因素,每次調整也不是嚴格按照檢測所得數據就能計算出需要調整的軸箱彈簧支撐高度或調整空氣彈簧高度的量,而是工人根據不同的車輛和車軸的偏差情況,通過自己的經驗,把一個模糊的概念轉為一個具體的數值進行調整,得到所有輪重差在閾值之內的效果,不同的工人調整方式不一樣,并且對工人的經驗技能要求很高,不利于設備的使用和工作的進展。為了解決這種問題,可以在設備系統引入專家系統,集合工人的經驗、不同軌道線路狀況、車輛自身結構、天氣環境等影響輪重調整的因子,使檢測數據在原有輪重數據的基礎上,得出需要調整的軸箱彈簧支撐高度或調整空氣彈簧高度的量,直接指導工人進行調整。設備提供工作依據和解決方案。

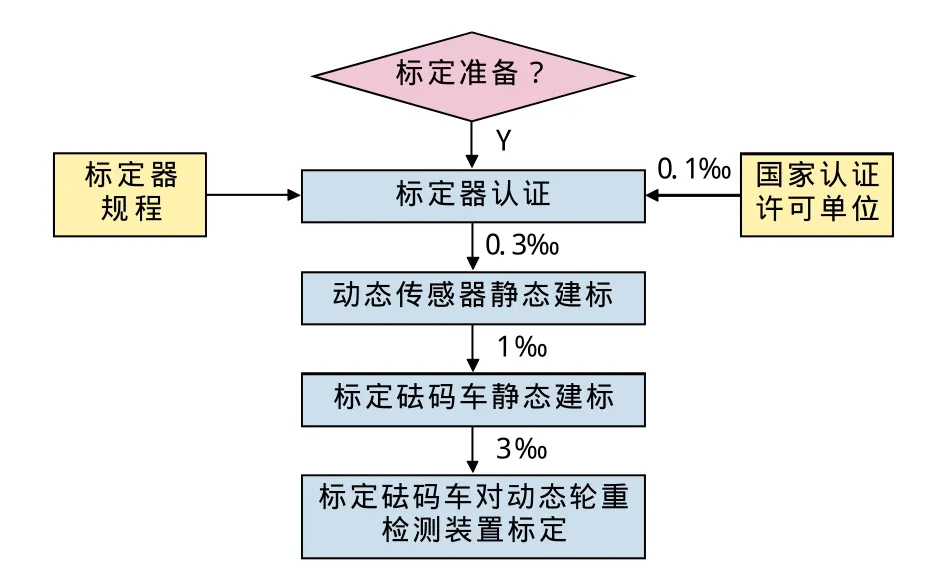

1.3 靜態標定

為了保證動態輪重檢測設備長期穩定工作,需要定期對其進行標定。采用靜態標定設備和標定砝碼專用車進行標定,流程如圖5。

圖5 動態輪重檢測設備標定流程圖

上述流程中,從靜態建標到動態標定的過程,是為了檢測傳感器對動態物體的感應參數。在低速情況下(動態輪重檢測設備允許的檢測速度不超5 km/h),其參數基本為固定值,為了使數據更精確,可以在設備安裝后第一次標定時,用靜態標定設備和砝碼專用小車對其值進行確定,在后期的標定中僅僅用靜態標定設備對各個傳感器及通道進行標定即可。

2 結束語

本文針對國內4個動車檢修基地的運用進行可改進分析,提出了改進的方法作為探討,希望更多的研發、使用、維護及管理人員參與討論,提出更有效、更便捷的動態輪重檢測設備方案。

[1] 康增建.動車組輪緣承力稱重傳感器的研究[J] . 中國鐵路,2011(5).

[2] 張志昂. 稱重設備在武漢動車組檢修基地應用方式的探討[J] . 鐵路計算機應用,2011,20(6):40-44.