鋁合金型材擠壓模工作帶長度優化方法研究

董桂偉,溫道勝,趙國群

(山東大學材料科學與工程學院,山東濟南250061)

0 引言

在鋁合金型材擠壓成形過程中,模具出口處型材擠壓速度的均勻性主要受導流室、分流室形狀、尺寸和工作帶長度的控制。工作帶又稱定徑帶,是型材擠壓模中垂直模具工作端面并用以保證擠壓制品形狀、尺寸和表面質量的區段。由于工作帶的摩擦阻力可以調整金屬流速,在導流室、分流室形狀和尺寸一定的條件下,合理設計不等長的工作帶長度,可以有效提高型材斷面各個部分金屬的流速均勻性,從而減少擠壓過程中的附加應力和擠壓后工件內的殘余應力,防止型材的變形與開裂。

目前,計算設計型材擠壓模工作帶長度的方法主要有補充應力法[1]和在生產實踐中總結出的一些經驗算法[2]等。這些方法主要是通過大量的實驗或實際生產中得到的經驗知識對工作帶長度進行反復修正,不但不能全面準確地反映其內在關系,而且周期長、成本高。本文提出一種鋁合金型材擠壓模具工作帶長度的數值優化設計方法,該法以有限體積法數值模擬技術為基礎,在課題組現有鋁型材擠壓非正交網格有限體積法數值模擬系統-AE_FVM系統[3]的基礎上,建立了擠壓模具工作帶長度優化設計模型,對優化過程進行了較詳細的描述,并通過實例分析對優化結果進行了模擬驗證。

1 工作帶長度優化設計

1.1 型材上的邊界條件

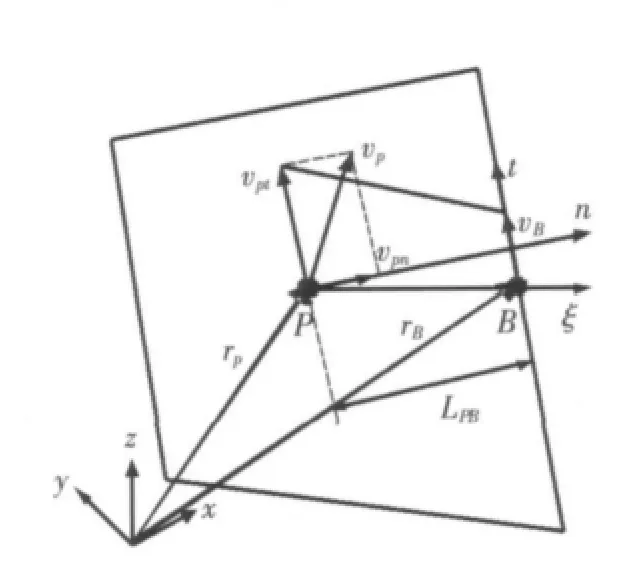

工作帶長度對鋁型材擠壓速度的影響可通過摩擦邊界條件和溫度邊條件等的施加來實現。以摩擦邊界條件為例,在鋁型材成形過程中,型材截面上各點的速度以及型材流出模具出口時的形狀都會受工作帶摩擦的影響。圖1給出了鋁型材邊界上面網格單元中心節點的切向速度與相鄰體網格單元中心節點的速度之間的關系。

圖中,LPB為邊界面單元中心節點與相鄰體單元中心節點之間的法向距離,vP為體單元P的速度矢量,vPt、vPn分別為切向和法向的速度分量。假設鋁型材區域摩擦邊界條件中的摩擦系數為材料與模具之間的摩擦系數mf,面單元中心節點B的動力粘度系數為μB,材料的剪切屈服應力為σS,采用狄力克雷邊界條件[4-6],得到面單元中心節點的切向速度可表示為:

圖1 摩擦邊界節點切向速度示意圖

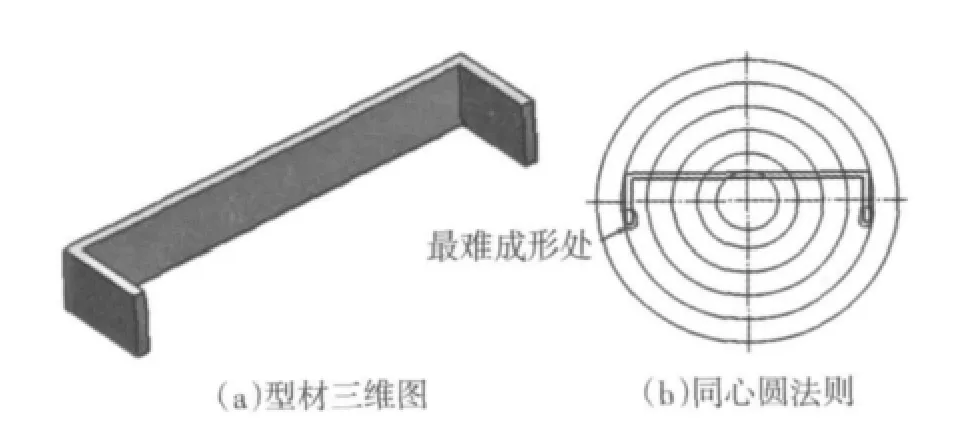

1.2 工作帶分段

為了使型材橫截面上各點的速度均勻,必須根據型材的結構和幾何尺寸以及擠壓模具的結構調節工作帶長度。在調節工作帶長度之前,需要對工作帶進行合理的分段。以壁厚為2mm的U型實心型材為例,其擠壓模具工作帶可按同心圓法則[4]進行分段,如圖2所示。

圖2 U型型材擠壓模具工作帶的分段方法

同心圓法則為:①將型材斷面上材料成形最困難的地方設為參考點,如圖2b所示,工作帶在參考點處的長度可初步設置為該處型材壁厚的1.5~2倍。②與參考點處工作帶相鄰的工作帶長度比參考點處的工作帶長度多1mm。③如果型材各處的壁厚相同,那么如圖2b所示,在同一個同心圓環內的工作帶長度相同。如果型材各處的壁厚不相同,則以同心圓圓心為基準點每相距10mm工作帶長度依次減少。

這里的同心圓法則只是鋁型材擠壓模具工作帶分段和長度設置的參考之一,在實際生產中還要根據擠壓型材的結構和尺寸并結合試模情況對工作帶進行調整。另外,將工作帶分段后,為了便于型材上邊界條件的施加,必須對每段工作帶進行識別,識別方法根據AE_FVM系統采用的結構網格的特點進行[7-10]。

1.3 收斂判據

根據鋁型材實際生產中的經驗,當型材在擠壓模具出口處的最大與最小擠壓速度之差不超過平均擠壓速度的10%時,型材的擠壓速度可視為均勻。為了表征型材截面上擠壓速度的均勻性,可采用以下公式來判定:

vˉ——整個型材截面上的平均速度。

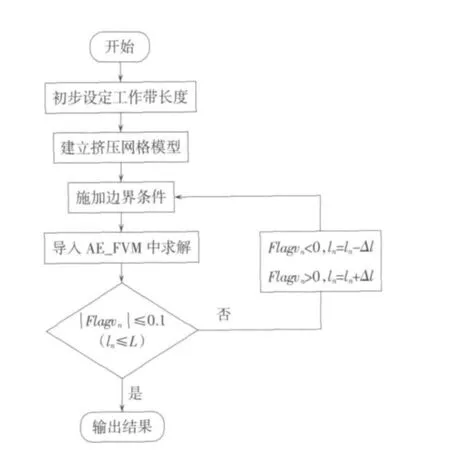

假設第n段型材對應的工作帶長度為ln,Δl為與工作帶接觸的型材網格在擠壓方向上的單位網格尺寸。根據模擬結果和Flagvn判斷是否要對第n段型材對應的工作帶長度進行調節。當 Flagvn>0.1時,若 Flagvn<0,則 ln=ln-Δl;若 Flagvn>0,則 ln=ln+Δl。當Flagvn≤0.1時,則ln保持不變。當 Flagvn≤0.1(n=1~N)同時各段工作帶長度 0<ln≤L 時(L 為最大工作帶長度),則說明此時的工作帶長度為優。工作帶長度自動優化的流程如圖3所示。

經優化,最終收斂的結果為最優工作帶長度,即Flagvn≤0.1。但是,工作帶長度調節對型材擠壓速度的影響是有限的,也就是工作帶長度調節屬于微調。當工作帶長度調節無法使型材擠壓速度達到要求時,如工作帶長度經自動優化后出現ln≤0或者優化前后所有的ln都無變化時,則需要考慮調節導流室或分流室的形狀和尺寸。

圖3 工作帶長度自動優化流程圖

2 實例分析

圖4 擠壓模型三視圖

圖5 型材及導流室尺寸

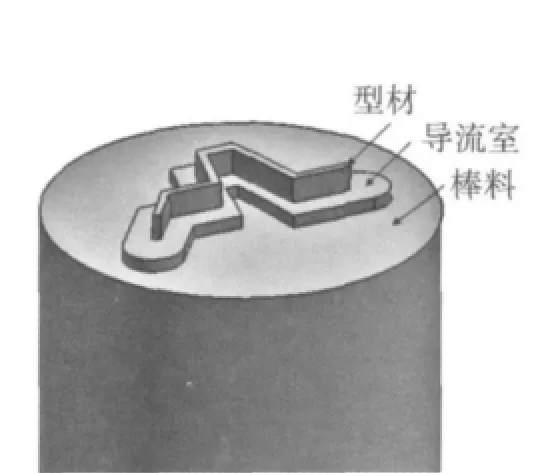

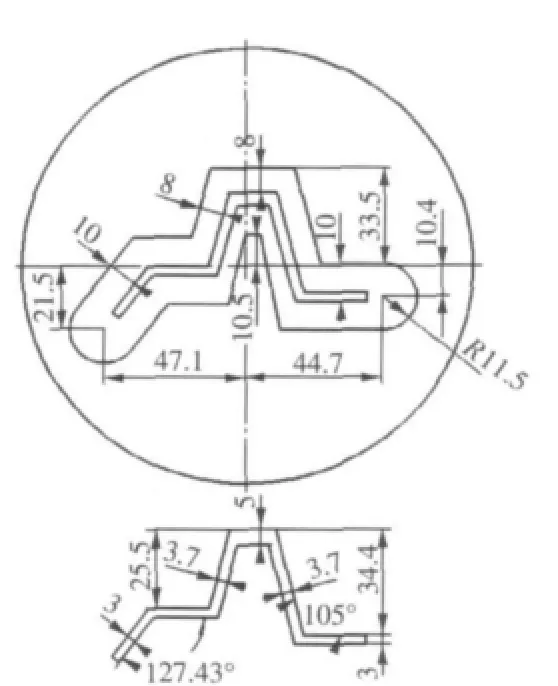

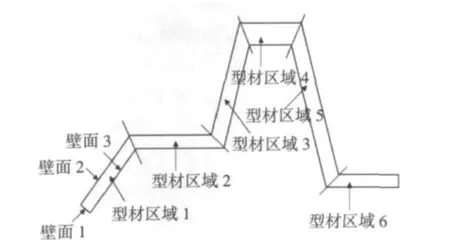

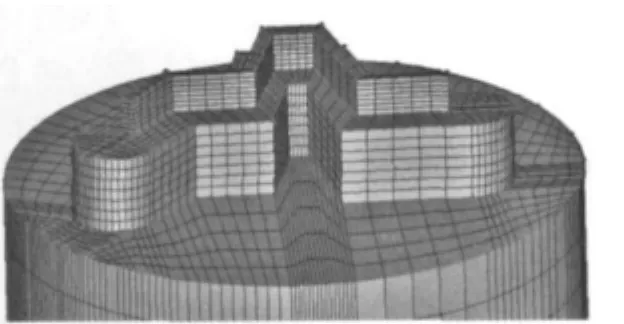

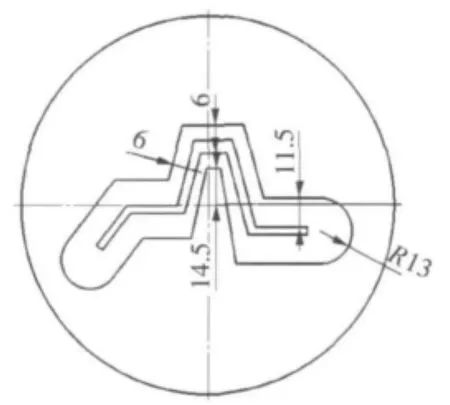

為了檢驗建立的工作帶長度優化模塊的可行性,本節以圖4所示的擠壓模型為例進行工作帶長度自動優化模擬。擠壓模型中的型材和導流室尺寸(單位為mm)如圖5所示,棒料尺寸為 ?150mm×300mm。根據同心圓法則并參考實際生產過程,可將型材分為6段區域對應14段工作帶,如圖6所示。

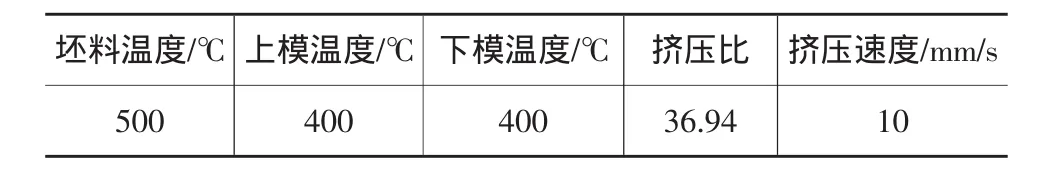

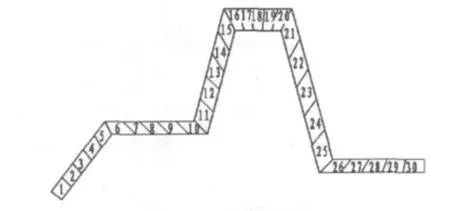

本算例中采用的材料是鋁合金AA6063,材料參數如表1所示,擠壓參數如表2所示。在模擬過程中,AE_FVM采用的網格模型如圖7所示。為了便于對型材擠壓速度進行分析,在型材截面上選取30個特征點,如圖8所示。

假設每段型材對應的工作帶長度相等,根據工作帶長度的設置原則并結合實際生產中工作帶長度的設置,初步設置各段型材對應的工作 帶 長 度 為 :區 域 1,4.2 mm;區域 2,5.6mm;區域 3,7.0 mm;區域 4,7.0mm;區域 5,5.6 mm;區域 6,5.6mm。

圖6 型材分段

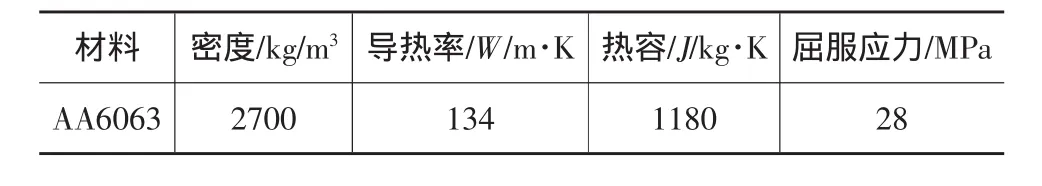

表1 擠壓材料參數

表2 擠壓參數

圖7 AE_FVM采用的網格模型

圖8 型材截面上的特征點

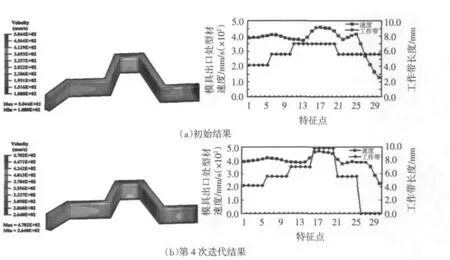

圖9 工作帶長度初次自動優化結果

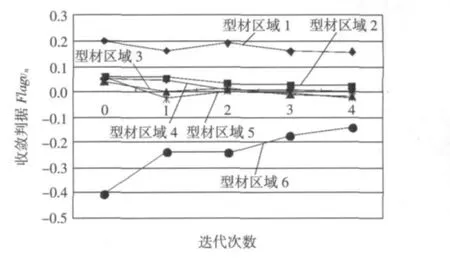

圖10 迭代過程中型材各區域對應Flagvn的值

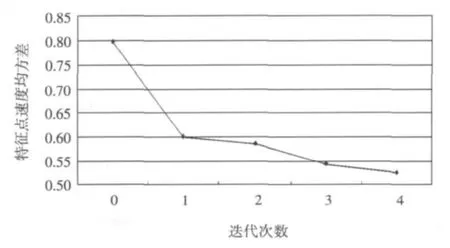

圖11 特征點速度均方差

經AE_FVM對擠壓模具工作帶長度的初次自動優化結果如圖9所示。從圖9中可看出,區域4處的擠壓速度最大,而區域6處的擠壓速度相對較小。圖10顯示,在初始工作帶長度下型材區域4與型材區域6對應的 Flagvn都大于0.1,并且它們對應的Flagvn分別大于零和小于零,這說明型材區域4與型材區域6對應的工作帶長度需要優化,具體的優化方法如圖3所示。圖11顯示,型材截面上特征點的速度均方差隨工作帶長度自動優化的進行而逐漸減少,這說明隨著工作帶長度自動優化的進行,型材在模具出口的速度逐漸變得均勻,同時這也驗證了本文建立的工作帶長度自動優化模塊的可行性。同時,從圖9可看出,四次迭代后型材區域4對應的工作帶長度在時已經達到了9.8mm(最大長度),型材區域6對應的工作帶長度變為0mm,這說明通過調節工作帶長度已無法使型材在模具出口處的擠出速度達到要求,因此要考慮調節導流室的形狀和尺寸。

根據圖9中工作帶長度的初次優化結果,調節導流室的形狀和尺寸(單位為mm),如圖12所示。

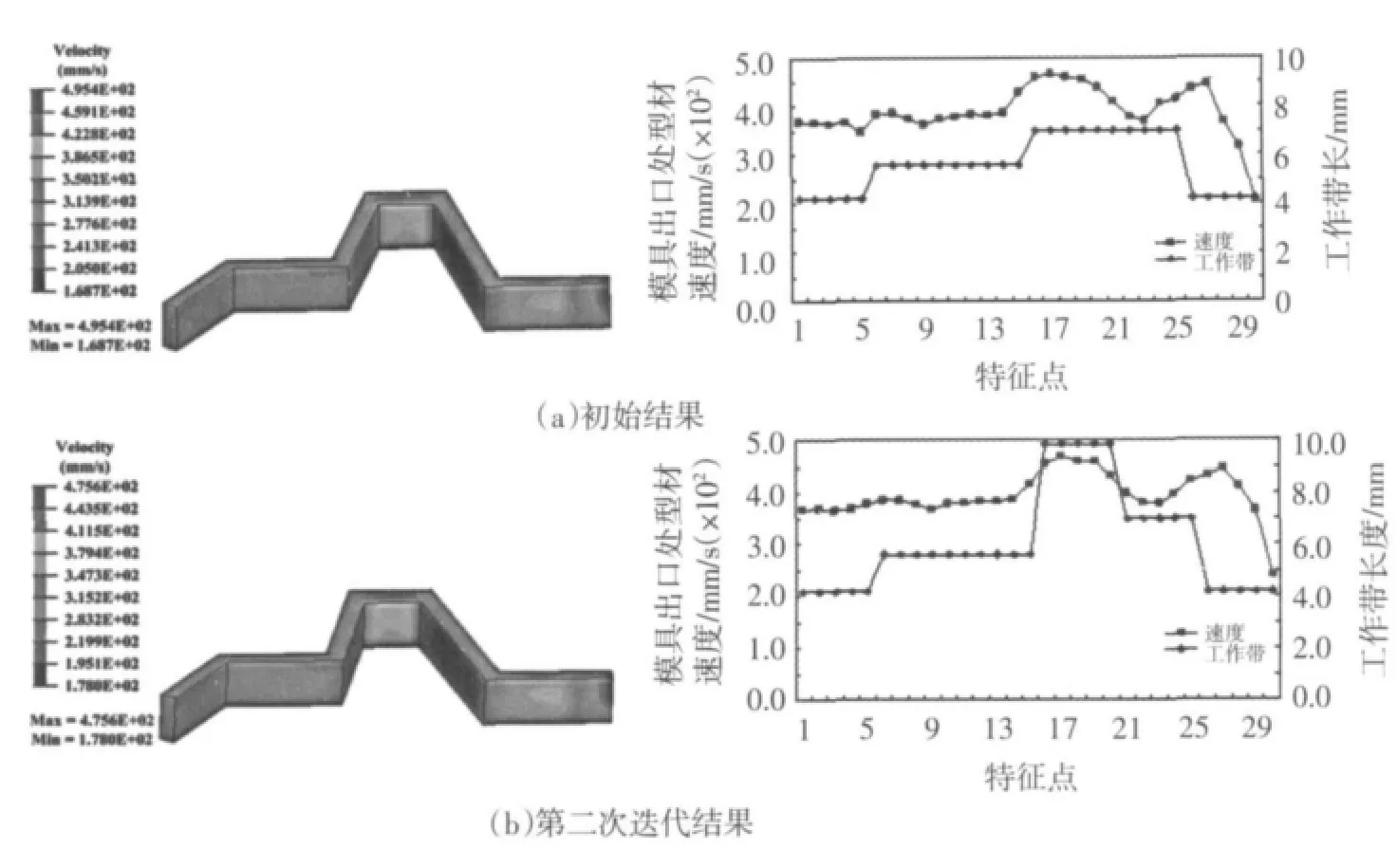

圖13給出了導流室形狀和尺寸調節后工作帶長度的優化結果。可以看出,型材區域4對應的 Flagvn在第二次迭代后其值達到0.099,此時每段型材對應的Flagvn都在-0.1~+0.1范圍之內,同時每個型材區域對應的工作帶長度都大于0mm并且小于等于9.8mm,這說明工作帶長度經自動優化后已達到要求。

圖12 形狀和尺寸調節后的導流室

圖13 導流室形狀和尺寸調節后工作帶長度自動優化結果

3 結論

本文在課題組現有的鋁型材擠壓非正交網格有限體積法數值模擬系統AE_FVM系統基礎上建立的優化設計模塊能夠進行型材擠壓模具工作帶長度的優化設計,結合數值模擬技術,驗證表明優化結果是有效的。

[1]劉靜安.鋁型材擠壓模具設計、制造、使用及維修[M].北京:冶金工業出版社,1999.

[2]解英艷,宋 力.鋁型材擠壓模具工作帶長度的合理選擇與計算[J].機械設計與制造,1995,(3):1-3.

[3]王 銳.鋁型材擠壓非正交網格有限體積法數值模擬關鍵技術[D].山東大學博士學位論文,2009.

[4]周 飛,蘇 丹,彭穎紅,等.有限體積法仿真金屬塑性成形的基本理論[J].上海交通大學學報,2002,36(7):2-4.

[5]黃克堅,包忠詡,周天瑞.有限體積數值模擬技術在鋁型材擠壓變形規律研究中的應用[J].輕合金加工技術,2003,31(4):29-31.

[6]李大永,王洪俊,羅 超,等.薄壁鋁型材擠壓有限體積法分步模擬[J].上海交通大學學報,2005,39(1):6-9.

[7]Williams A.J.,Croft T.N.,Cross M.Computational modeling of metal extrusion and forging process[J].Journal of Processing Technology,2002,125-126:573-582.

[8]陳 浩,趙國群,張存生,等.薄壁空心鋁型材擠壓過程數值模擬及模具優化[J].機械工程學報,2010,46(24):34-39.

[9]王福軍.計算流體動力學分析-CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[10]段慶林,李錫夔.成型填充過程的任意拉格朗日-歐拉有限元與無網格自適應耦合模擬[J].機械工程學報,2007,43(7):120-127.