基于GSK980TDB數(shù)控系統(tǒng)的CA6140普通車床數(shù)控改造

葉坤煌

(閩南理工學(xué)院,福建 石獅 362700)

金屬切削機(jī)床是用切削的方法將金屬毛坯加工成機(jī)器零件的機(jī)器,他是制造機(jī)器的機(jī)器,所以又被稱為“工作母機(jī)”或“工具機(jī)”。

機(jī)床的母機(jī)屬性決定了它在國(guó)民經(jīng)濟(jì)中的地位。機(jī)床工業(yè)為各種類型的機(jī)械制造廠提供先進(jìn)的制造技術(shù)與優(yōu)質(zhì)高效的機(jī)床設(shè)備,促進(jìn)機(jī)械制造工業(yè)的生產(chǎn)能力和工藝水平的提高。機(jī)械制造工業(yè)肩負(fù)著為國(guó)民經(jīng)濟(jì)各部門提供現(xiàn)代化技術(shù)裝備的任務(wù),即為工業(yè)、農(nóng)業(yè)、交通運(yùn)輸業(yè)、科研和國(guó)防等部門提供各種機(jī)器、儀器和工具。為適應(yīng)現(xiàn)代化建設(shè)的需要,必須大力發(fā)展機(jī)械制造工業(yè)。可見,機(jī)械制造工業(yè)是國(guó)民經(jīng)濟(jì)各部門賴以發(fā)展的基礎(chǔ),而機(jī)床則是機(jī)械制造工業(yè)的基礎(chǔ)。一個(gè)國(guó)家機(jī)床工業(yè)的技術(shù)水平在很大程度上標(biāo)志著這個(gè)國(guó)家的工業(yè)生產(chǎn)能力和科學(xué)技術(shù)水平。因此普通車床的數(shù)控化改造對(duì)提高設(shè)備的自動(dòng)化程度及經(jīng)濟(jì)效益具有實(shí)際意義。

1.CA6140普通車床數(shù)控改造的總體方案

通過對(duì)原CA6140普通車床結(jié)構(gòu)特點(diǎn)分析,根據(jù)改造后車床主要用于對(duì)中小型軸類、盤類以及螺紋零件的加工要求,設(shè)計(jì)出一套較低成本、高性能的數(shù)控化改造方案:

(1)進(jìn)給系統(tǒng)改造拆除原車床的縱向和橫向絲杠光杠、溜板箱及掛輪箱中的齒輪,用滾珠絲杠替換原有普通滑動(dòng)絲杠。橫向驅(qū)動(dòng)電機(jī)安裝在床鞍的后部(相對(duì)操作者),縱向驅(qū)動(dòng)電機(jī)安裝在機(jī)床的左端位置。

(2)主軸系統(tǒng)改造采用變頻電機(jī)驅(qū)動(dòng),簡(jiǎn)化原主軸箱內(nèi)部結(jié)構(gòu),采用兩級(jí)減速,滿足主軸高剛性和大扭矩要求;為了使改造后的車床能夠加工螺紋,需要在掛輪箱內(nèi)加裝主軸脈沖編碼器,以實(shí)現(xiàn)對(duì)主軸轉(zhuǎn)速的同步檢測(cè)。

(3)刀架的改造拆除原手動(dòng)刀架,在小拖板上安裝數(shù)控轉(zhuǎn)位刀架,選用常州生產(chǎn)的 LDB4 型電動(dòng)刀架。

(4)數(shù)控系統(tǒng)選型設(shè)計(jì)根據(jù)改造功能要求和精度要求,選擇半閉環(huán)控制方式,采用GSK980TDB數(shù)控系統(tǒng);采用廣州數(shù)控公司的980系列伺服放大器和980系列伺服電機(jī)。

2.縱向進(jìn)給系統(tǒng)滾珠絲杠和電機(jī)計(jì)算與選型

工作臺(tái)重量 600N,行程 650 mm,滑動(dòng)導(dǎo)軌動(dòng)摩擦系數(shù)μ=0.1,靜摩擦系數(shù)μ=0.2,Z軸快速進(jìn)給速度 vmax=12 m/min,工作壽命 20000h。

(1)初選滾珠絲杠的導(dǎo)程

(2)確定當(dāng)量轉(zhuǎn)速和當(dāng)量載荷

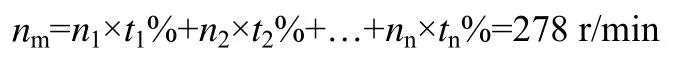

①確定當(dāng)量轉(zhuǎn)速

滾珠絲杠副在 n1、n2、n3,…,nn各種轉(zhuǎn)速下,各轉(zhuǎn)速工作時(shí)間占總時(shí)間 的百分比分 別為 t1%、t2%,t3%…,tn%,所受載荷分別是 F1、F2、F3,…,F(xiàn)n。

根據(jù)對(duì)數(shù)控車床工作狀況調(diào)查,機(jī)床工作在強(qiáng)力切削方式下時(shí)間百分比約為10%,進(jìn)給速度約為0.3m/min,在一般切削方式下時(shí)間百分比約為60%,進(jìn)給速度約為0.4m/min;在精切削方式下時(shí)間百分比約為20%,進(jìn)給速度約為1m/min;在快速進(jìn)給方式下時(shí)間百分比約為10%,進(jìn)給速度為12m/min。

②確定當(dāng)量載荷

當(dāng)負(fù)荷與轉(zhuǎn)速接近正比變化時(shí),當(dāng)量載荷可采用下列公式近似計(jì)算:

絲杠的最小工作載荷 Fmin是指機(jī)器空載時(shí)滾珠絲杠副的傳動(dòng)力。絲杠的最大工作載荷 Fmax是機(jī)器承受最大負(fù)荷時(shí)滾珠絲杠副的傳動(dòng)力,包括機(jī)床切削時(shí)在滾珠絲杠軸向的分力與導(dǎo)軌摩擦力。

車床縱向車外圓時(shí),主切削力FC=1000Pmη/v=3 600 N,

一般 FX=(0.1~0.55)FC,F(xiàn)Y=(0.15~0.65)FC

取 FX=0.4FC=1 440 N,F(xiàn)Y= 0.5FC=1 800 N

則 Fmin=f(FC+W)=704N

式中W—移動(dòng)部件的重量,N;

f—導(dǎo)軌上的摩擦因數(shù),取f=0.16;

K—考慮顛覆力矩影響的實(shí)驗(yàn)系數(shù),K=1.15。

則 Fm=(2Fmax+Fmin)/3=1808N

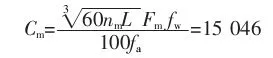

③確定預(yù)期額定動(dòng)載荷

按滾珠絲杠副的預(yù)期工作時(shí)間 L 計(jì)算額定動(dòng)載荷

式中 fw—負(fù)荷系數(shù),取fw=1.2;

fa—精度系數(shù),滾珠絲杠副精度取為 3 級(jí),

則取 fa=1。

從滾珠絲杠尺寸系列表(或產(chǎn)品樣本)中找出額定動(dòng)載荷CA略大于當(dāng)量動(dòng)載荷Cm,同時(shí)考慮剛度要求,初選滾珠絲杠副的型號(hào)及有關(guān)參數(shù)。根據(jù)機(jī)床結(jié)構(gòu)和工作要求從初選的幾個(gè)型號(hào)中挑選比較合適的公稱直徑、導(dǎo)程、負(fù)荷滾珠列數(shù)和滾珠圈數(shù),CDM-3206-3.5-P4外循環(huán)插管式墊片預(yù)緊導(dǎo)珠管埋入型滾珠絲杠副的額定動(dòng)載荷為16500N可滿足要求,精度等級(jí)選為4級(jí)。

3.數(shù)控系統(tǒng)的連接與調(diào)試

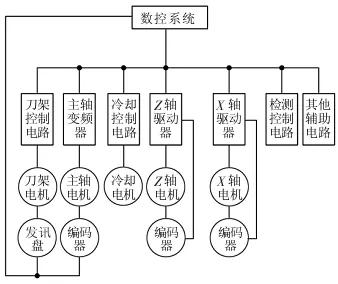

GSK980TDB數(shù)控系統(tǒng)在組成上包括CNC和PMC兩部分,改造后的數(shù)控車床由2個(gè)進(jìn)給軸(X、Z軸)、一個(gè)旋轉(zhuǎn)軸(主軸)、刀架控制系統(tǒng)、冷卻控制系統(tǒng)、潤(rùn)滑控制系統(tǒng)、其他輔助功能控制系統(tǒng),檢測(cè)控制電路等組成。

根據(jù)在本機(jī)床上要實(shí)現(xiàn)的功能要求,對(duì)控制系統(tǒng)進(jìn)行總體設(shè)計(jì)和連接,連接結(jié)構(gòu)圖見圖1。

圖1 數(shù)控車床控制系統(tǒng)總體結(jié)構(gòu)圖

機(jī)床的調(diào)試除了在機(jī)械上調(diào)整,盡量消除系統(tǒng)的間隙、摩擦等控制系統(tǒng)的死區(qū)外,機(jī)床參數(shù)設(shè)置的是否恰當(dāng),直接關(guān)系到能否把數(shù)控系統(tǒng)和機(jī)械部分最佳匹配。對(duì)系統(tǒng)的功能參數(shù)檢查確認(rèn)之后,即可進(jìn)行伺服初始化,再設(shè)置行程、速度等方面的參數(shù)。為進(jìn)一步提高機(jī)床的穩(wěn)定性以及動(dòng)態(tài)性能,還需要設(shè)置位置增益、加減速時(shí)間常數(shù)等CNC參數(shù),條件允許的情況下,還可采用SERVO GUIDE 軟件對(duì)機(jī)床進(jìn)行動(dòng)態(tài)精度優(yōu)化。

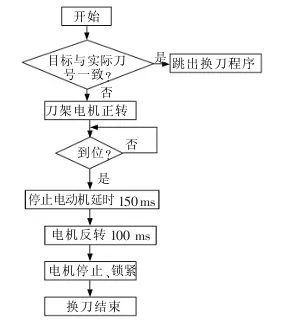

4.改造車床的PMC程序設(shè)計(jì)

PMC程序由第1級(jí)程序和第2級(jí)程序2部分組成。在第1級(jí)程序中僅處理急停和各軸超程信號(hào)等快速處理信號(hào)。2級(jí)程序主要用來實(shí)現(xiàn)操作面板上的按扭、指示燈、波段開關(guān)等處理;M、S、T功能的譯碼及功能處理;軸運(yùn)動(dòng)處理;報(bào)警信號(hào)的處理等。下面主要介紹刀具控制PMC程序設(shè)計(jì):當(dāng)系統(tǒng)沒有發(fā)出要刀信號(hào)時(shí),發(fā)訊盤內(nèi)當(dāng)前刀位的霍爾元件信號(hào)處于低電平狀態(tài)。當(dāng)系統(tǒng)要求刀架轉(zhuǎn)到某一刀位時(shí),系統(tǒng)輸出正轉(zhuǎn)信號(hào),此時(shí)繼電器得電吸合,使接觸器得電吸合,刀架正轉(zhuǎn)。當(dāng)?shù)都苻D(zhuǎn)至所需刀位時(shí),該刀位霍爾元件在磁場(chǎng)作用下,使該刀號(hào)產(chǎn)生低電平信號(hào),這時(shí)刀架正轉(zhuǎn)信號(hào)斷開,系統(tǒng)輸出反轉(zhuǎn)信號(hào),同時(shí)另一繼電器得電吸合,使相應(yīng)接觸器得電吸合,刀架反轉(zhuǎn),反轉(zhuǎn)到位后,刀架電機(jī)停止,完成一次換刀控制過程。

根據(jù)上述刀架控制要求,設(shè)計(jì)PMC 程序流程見圖 2。

圖2 換刀控制PMC程序流程圖

5.結(jié)束語

從改造后機(jī)床的使用、運(yùn)行狀態(tài)來看,機(jī)床較大地拓寬了機(jī)床加工零件的范圍,并更好地保證了零件加工的一致性和產(chǎn)品質(zhì)量;改造后的機(jī)床精度總體達(dá)到當(dāng)前國(guó)產(chǎn)同類數(shù)控機(jī)床的精度水平;改造的成本也較低,取得了良好的經(jīng)濟(jì)效益,達(dá)到了預(yù)期的改造目標(biāo)。

[1]廣州數(shù)控設(shè)備有限公司.GSK980TDB車床數(shù)控系統(tǒng)使用手冊(cè)[EB/OL].

[2]賀紅霞,趙輝.CA6140車床進(jìn)給系統(tǒng)數(shù)控改造中滾珠絲杠副的選型和計(jì)算[J].煤礦機(jī)械,2007,(7).

[3]陳子銀,屈海軍.數(shù)控機(jī)床電氣控制[M].北京:北京理工大學(xué)出版社,2006.

[5]中國(guó)機(jī)械工業(yè)教育協(xié)會(huì)組編.數(shù)控技術(shù)[M].北京:機(jī)械工業(yè)出版社,2004.

[6]李城人,張春源.數(shù)控化改造[M].北京:北京清華大學(xué)出版社,2006.