六輥可逆軋機工作輥剝落失效分析

吳國勝 栗 曉

(1.武漢鋼鐵(集團)公司研究院 湖北 武漢:430080;2.武漢工程職業技術學院 湖北 武漢:430080)

某公司帶鋼廠單機架六輥可逆軋機工作輥近期頻繁出現輥身剝落和粘鋼事故,共造成十幾支工作輥報廢。據該廠介紹,此批工作輥均為同一家軋輥廠制造,材質為Cr5,較易在軋鋼過程中出現裂紋、爆輥現象,甚至有1支工作輥在磨輥區域放置時,突然發生爆裂,造成該廠工作輥使用和維護壓力較大。通過到該廠軋輥車間實地查看工作輥剝落情況、現場測量剝落工作輥、同批次的待機工作輥和新工作輥硬度、并對84工作輥剝落塊進行取樣檢驗、失效分析,找出了80、84工作輥剝落原因。

1 事故調查

1.1 使用情況

84工作輥于某年12月底開始上機使用,至次年4月初在軋鋼時突然發生剝落報廢,整個服役期不足4個月。冬季服役,氣溫較低,對其抗事故性可能會有點影響,但是剝落時已經是春季,故季節的因素不是很大。據車間介紹,該輥共上機服役22次,正常輥耗僅為2mm,剝落當次服役正在軋制其上機后開始軋制的第1卷鋼。由此可見,該輥平均磨削量偏低,但這是否就是導致該輥發生此次事故的原因,需要通過取樣、檢驗和分析,才能得出結論。

1.2 斷口分析

1.2.1 84工作輥

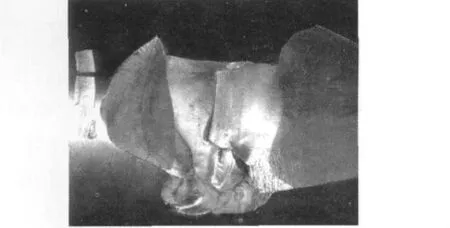

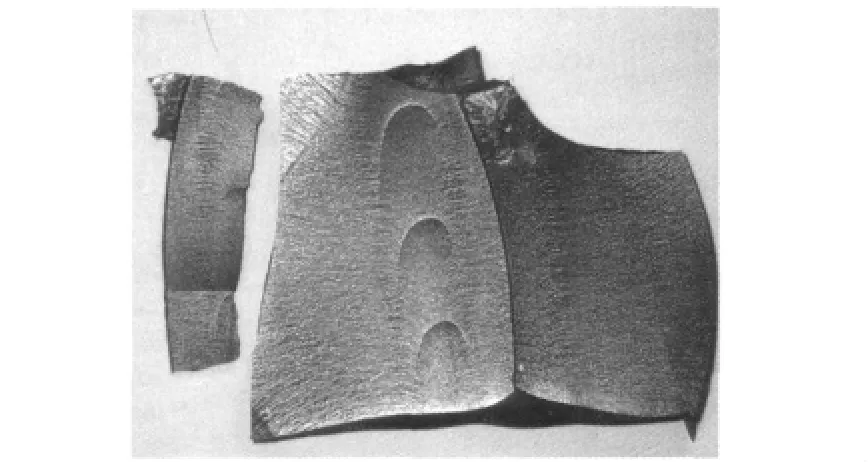

84工作輥輥身剝落斷口形態見圖1,可見其為較明顯的帶狀剝落,其斷口中間有一條明顯的早期裂紋緩慢擴展形成的疲勞帶,其斷口較光滑,是由于該輥剝落之前疲勞帶的上、下2個裂紋面發生較長時間相互摩擦造成的;而其兩側斷口較粗糙,是由于該疲勞帶擴展到一定程度,使得剝落塊部位不再能夠承受其受到的應力而發生瞬時脫落造成的;疲勞帶及其周圍斷口較光滑,其剝落塊斷口形態見圖2,其上可見明顯的疲勞裂紋擴展留下圓弧狀條紋,其突出處指向即是該疲勞裂紋的擴展方向。圖1中左側碎塊為其斷口中間部位疲勞帶上的剝落塊,也即圖2中左側碎塊,其厚度約為1mm,寬度約為8mm,斷為2節,全長約25mm;該碎塊的2個斷口面均已被磨光,表明裂紋撕開該碎塊時較緩慢、以致留下擴展痕跡,或者撕開的時間較早,以致斷口面被磨光。由于在該輥逆疲勞帶裂紋擴展方向的輥身表面上沒有發現裂縫、軟點、或其它肉眼可見缺陷,使得裂紋源的性質仍然不清楚,給分析造成該輥剝落的原因帶來一定困難。

圖1 84工作輥輥身剝落斷口形態

1.2.2 80工作輥

80工作輥剝落斷口形態見圖3,該輥也是在軋鋼過程中大剝落報廢。由圖3可見,該輥為典型的帶狀剝落,且由于該疲勞帶位于輥身中部,該疲勞帶形成的應力集中能夠同時向其兩側釋放,致使其瞬時撕裂區像一對蝴蝶翅膀,故稱蝶型帶狀剝落。這類剝落基本上都是由于軋輥表面因各種原因出現裂紋后未能及時換輥修磨、或雖然換輥進行修磨但裂紋未能消除干凈,從而造成軋輥在繼續上機服役過程中發生剝落事故[1]。這點在80工作輥上也得到證實:在該輥輥身表面上逆疲勞帶裂紋擴展方向追溯,在距離剝落斷口邊緣約300mm處,發現1條明顯的裂縫,此即是造成該輥剝落的裂紋源。這也說明為什么冷軋工作輥一定不能帶裂紋上機使用的道理。

圖2 84工作輥剝落塊斷口形態

1.3 現場檢驗

采用便攜式里氏硬度計對上述2支剝落工作輥、若干同批次的待上機工作輥和新工作輥輥身表面硬度進行了檢驗,發現所有檢驗的工作輥輥身表面硬度范圍為93-96HSD,且硬度均勻性較好,均為3個HSD。檢驗結果證明這批工作輥輥身表面硬度符合冷軋工作輥常規技術要求,說明其最終熱處理工藝比較穩定。

圖3 80工作輥剝落斷口形態

2 試樣和檢驗方法

對圖2所示84工作輥剝落塊進行取樣和制樣,并采用儀器分析或化驗方法檢驗其化學成分、采用金相顯微鏡檢驗其金相組織和夾雜物級別、采用顯微硬度計檢驗其顯微硬度、以及利用X-射線衍射儀檢驗其殘余奧氏體含量,以期找出該輥剝落原因。

3 檢驗結果與分析

3.1 化學成分

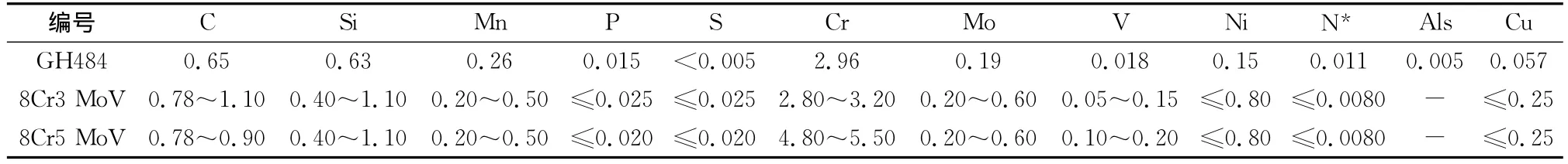

在取到的84工作輥剝落塊上鉆取粉末試樣,并采用儀器分析或化驗方法檢驗其化學成分,結果見表1;表中同時列出該廠所屬公司企業標準Q/WG(ZG)01-2012《冷軋五機架鍛鋼工作輥》中8Cr3MoV和8Cr5MoV材質的成分要求,以便作對比分析。

表1 84工作輥剝落塊試樣化學成分(%)

由此可見,84工作輥材質并非為Cr5,而是為Cr3;且其碳、釩、鉬含量低于8Cr3MoV材質的成分要求,氮含量高于8Cr3MoV材質的成分要求,表明該輥成分與8Cr3MoV材質要求有一定差別。Mo在冷軋工作輥材質中的主要用于提高淬硬層深度,并有利于提高抗熱沖擊性能,改善輥身工作層的耐熱裂性能;V在冷軋工作輥材質中的主要用于細化組織和晶粒,且能降低過熱敏感性、提高回火穩定性[2]。因此,該輥化學成分可能對其抗事故性產生不利影響。

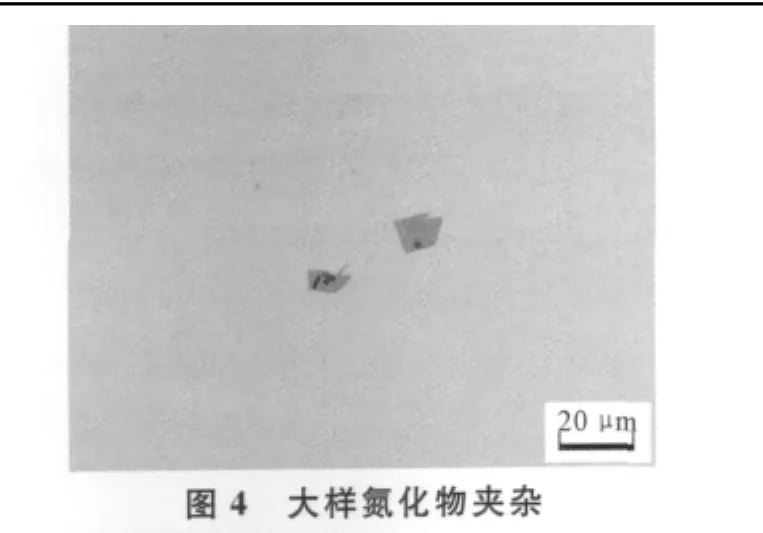

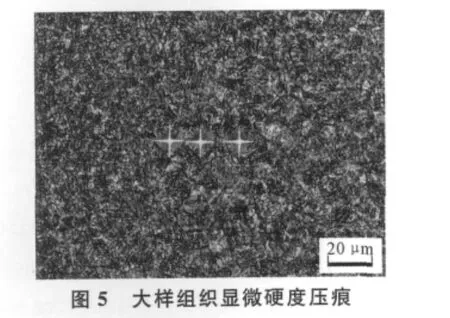

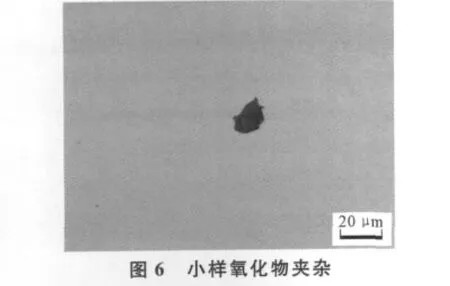

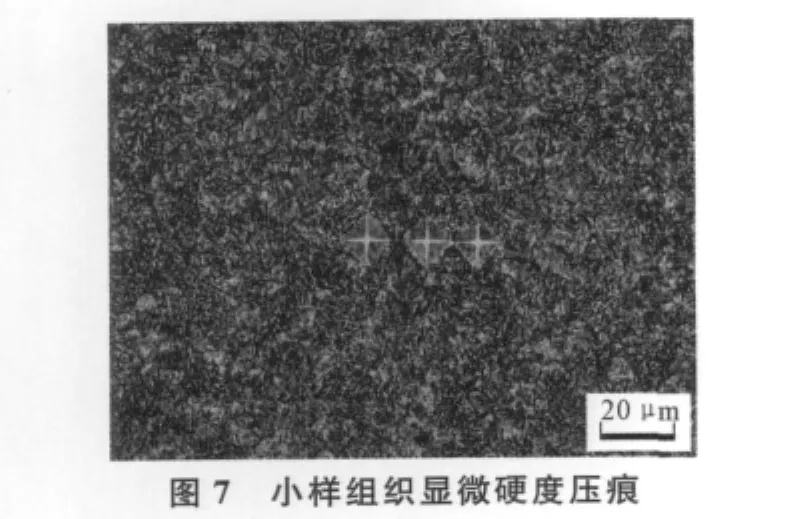

3.2 金相組織

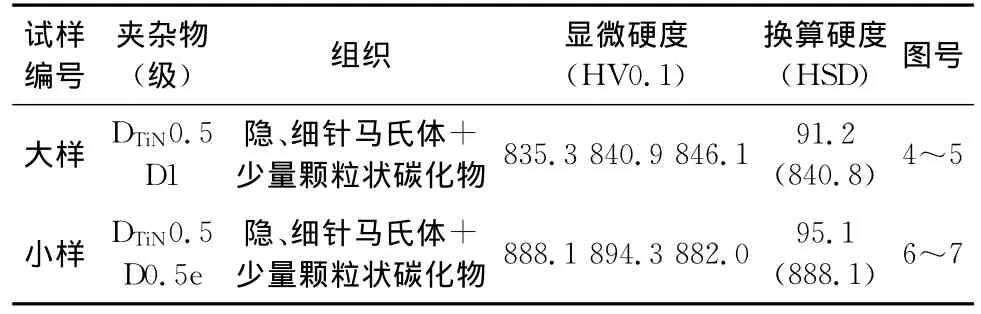

對上述2個剝落塊取樣進行金相檢驗,經過金相砂輪機切割、金相鑲樣機鑲嵌和金相磨樣機研磨、拋光,2個試樣被制成金相試樣,然后利用金相顯微鏡檢驗其組織、夾雜物和顯微硬度等項內容,檢驗結果見表2。

由檢驗結果可見,84工作輥的夾雜物級別較低,金相組織和顯微硬度也較好,表明該輥金相檢驗結果符合冷軋工作輥常規技術要求;只是2個試樣的顯微硬度差別較大,經過換算,小樣肖氏硬度比大樣高出近4個HSD值,這可能是由于小樣2面斷口都與輥身基體或輥面剝落塊經歷過較長時間的相互摩擦、以致被硬化的結果。

表2 84工作輥小塊剝落塊試樣金相組織、夾雜物和顯微硬度檢驗結果

3.3 殘余奧氏體含量

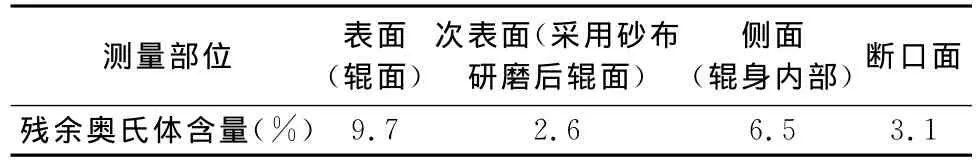

利用X-射線衍射儀對圖4所示GH484工作輥表層剝落塊進行殘余奧氏體含量測量,結果見表3。

表3 84工作輥表層剝落塊殘余奧氏體含量測量結果

由此可見,84工作輥4個部位的殘余奧氏體含量均小于10%,符合冷軋工作輥常規技術要求。但是,經過對這4個數據進行具體分析,發現這4個數據差別還是比較明顯的。

首先,可以認為輥身內部殘余奧氏體含量為6.5%,應該是該輥材料在正常淬火+低溫回火狀態下的殘余奧氏體含量;但其表面殘余奧氏體含量為9.7%,可能與該輥曾經發生過事故、從而造成輥面處于二次淬火的高殘余奧氏體含量狀態有關;而其次表面殘余奧氏體含量僅為2.6%,則應該與該輥面經過研磨后、其處于二次淬火狀態的高殘余奧氏體含量層已經被磨去、從而造成其下面的熱影響層被暴露出來有關—— 即此處輥面處于高溫回火狀態,故其殘余奧氏體含量很低;至于斷口面的殘余奧氏體含量為3.1%,這與其顯微硬度較高相對應,應該與該斷口面較光滑、可能經歷過較長時間的摩擦、使得其殘余奧氏體相已經發生相變、并導致硬度升高有關。由前述§1.2可知,84工作輥剝落塊中至少存在2層疲勞裂紋擴展痕跡,而該輥此次剝落發生在其剛剛上機軋制第1卷鋼時,故該輥遭受的熱沖擊事故應當在此次剝落之前。

由此可見,該輥平均磨削量偏低,而且在其整個服役期間還可能出現過事故,造成該輥的總體磨削量明顯不夠,致使該輥帶著具有高殘余奧氏體含量的受損輥面上機服役,應該是導致該輥發生此次事故的直接原因。

4 改進措施

在各種軋輥剝落形態中,帶狀剝落事故造成的軋輥損傷具有破壞性,很容易使軋輥報廢;但因其剝落形態比較典型、獨特,其發生、發展過程造成其剝落斷口上至少有一條疲勞裂紋緩慢擴展形成的光滑疲勞帶,也為預防帶狀剝落事故的發生提供可能;只要嚴格做到避免軋輥帶傷使用,即只要發現軋輥受損,應當立即進行磨削修復,是完全有可能做到避免帶狀剝落事故的。

5 結束語

此次六輥可逆軋機工作輥在上機服役過程中頻繁出現剝落事故,可能是由于其輥身表面損傷后未及時換輥修磨(如80工作輥)或雖然進行修磨但未完全消除損傷部位(如84工作輥),造成損傷部位形成疲勞裂紋,進而在繼續上機服役過程中不斷擴展,最終導致發生的帶狀剝落。

[1]吳國勝.冷連軋機工作輥剝落失效分析及改進措施[J].理化檢驗-物理分冊,2006,Vol.42(7):366-368.

[2]文鐵錚.冶金軋輥技術特性概論[M].石家莊:河北科學技術出版社,1995:172,212.