BAT-100苯和碳九芳烴烷基轉移催化劑的工業應用

李克樸 魏勁松

(中國石油化工股份有限公司天津分公司,300271)

王月梅 龔燕芳 王雨勃 孔德金

(中國石油化工股份有限公司上海石油化工研究院,201208)

對二甲苯(PX)是石化工業中主要的有機原料之一。近年來我國因對苯二甲酸(PTA)產能的迅速增加,使PX供不應求,需要大量進口,價格居高不下。通過甲苯擇形歧化反應生產高PX含量的C8芳烴(C8A)是生產高純度PX的有效途徑[1]。但甲苯擇形歧化技術不能通過加工C9及其以上重芳烴()來增產C8A,從而影響整個芳烴聯合裝置的 PX產能[2-4]。此外,甲苯擇形歧化工藝在生產高PX含量C8A的同時,還產出大量的苯[5]。

近年來,苯產品價格逐步走低,甚至低于甲苯,芳烴聯合裝置整體效益下滑,如何調整芳烴產品結構,將苯轉化為二甲苯成為企業急需解決的問題[6]。利用傳統芳烴生產技術只能對產品結構進行微調,為此,中國石油化工股份有限公司天津分公司采用中國石油化工股份有限公司上海石油化工研究院開發的BAT-100苯和C9烷基轉移制二甲苯技術,以期轉化多余的苯產品,該催化劑于2009年6月投料運行。

1 實驗部分

1.1 裝置概況

試驗裝置為中國石油化工股份有限公司天津分公司化工部1#芳烴裝置苯和C9A烷基轉移單元。裝置規模為125 kt/a,采用軸向絕熱式固定床反應器。

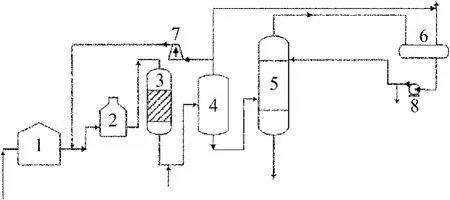

1.2 工藝流程

圖1為苯和C9A芳烴歧化與烷基轉移單元的運行工藝流程,反應產物經汽提后進入苯塔及二甲苯精餾系統。

圖1 苯和C9芳烴烷基轉移單元的工藝流程

1.3 反應工藝條件

1#芳烴裝置正常反應工況:反應溫度為360~420℃,反應壓力為2.5~3.0 MPa,反應進料質量比w(苯)/w()則為0/100~70/30,其中,w()≤10%,循環氫純度(體積分數)≥80%,質量空速為1.5~2.5 h-1,氫烴分子比(物質的量的比)≥3.0。

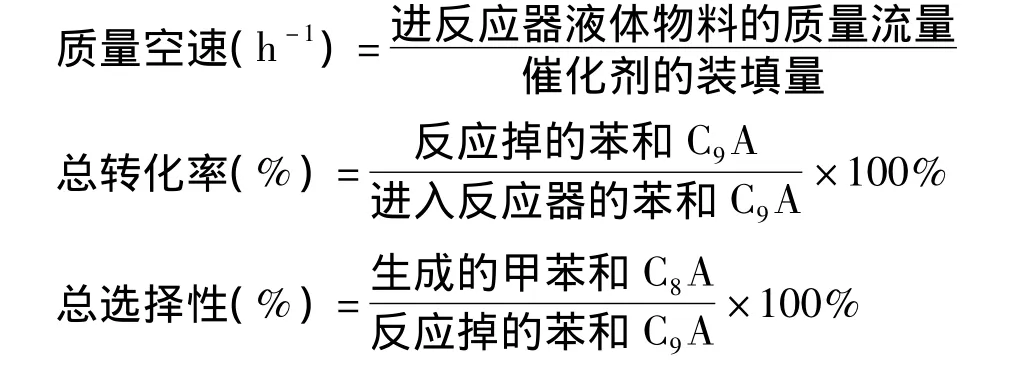

1.4 質量空速、轉化率與選擇性的計算

質量空速、總轉化率、總選擇性的計算如下:

2 結果與討論

2.1 裝置投料及優化

完成催化劑裝填后,系統進行了氮氣置換、氣密、升溫干燥等開車準備工作,本次工業試驗采用低溫、低負荷投料方式,采用苯和A混合料投料。

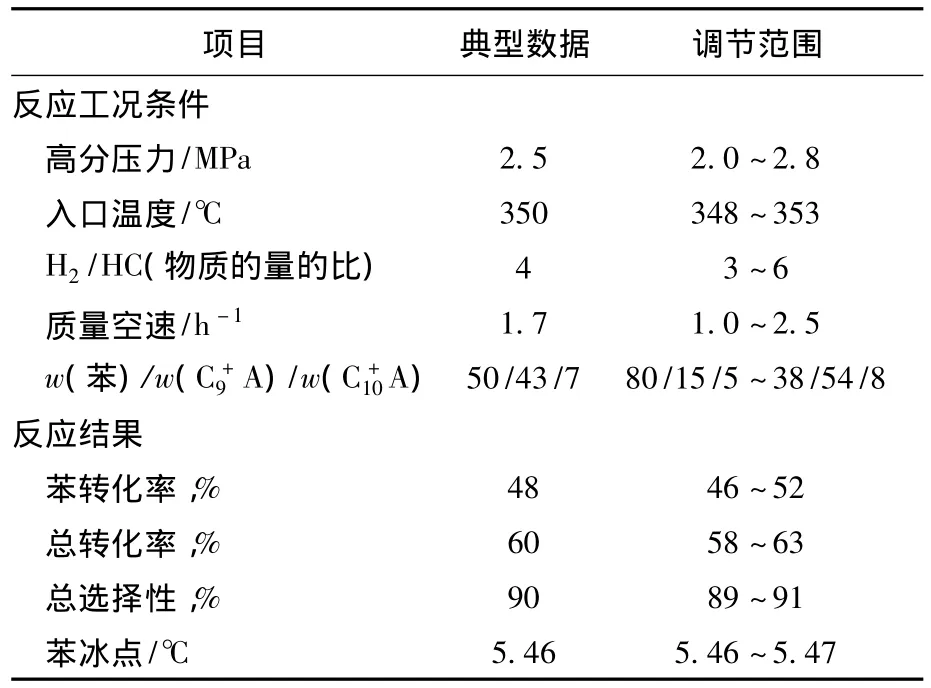

表1 裝置調整操作階段運轉情況

2.2 催化劑穩定運行

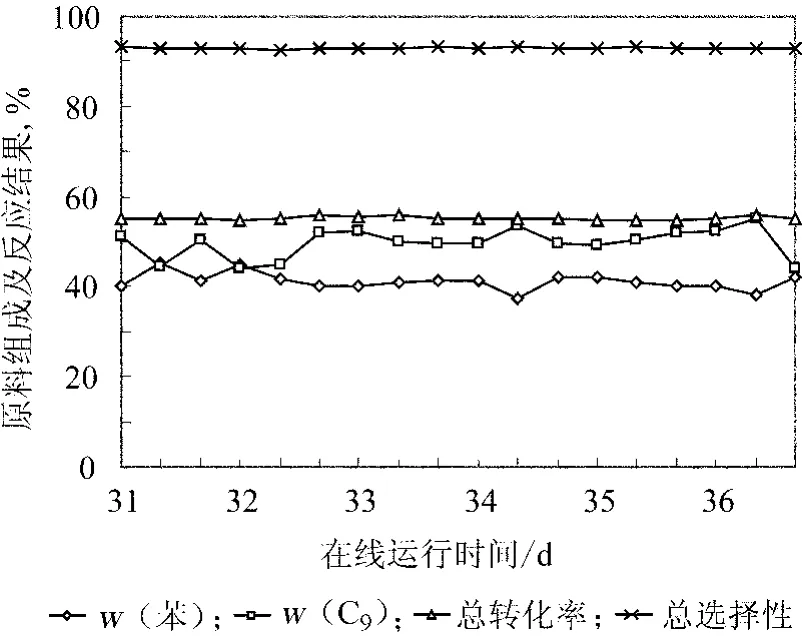

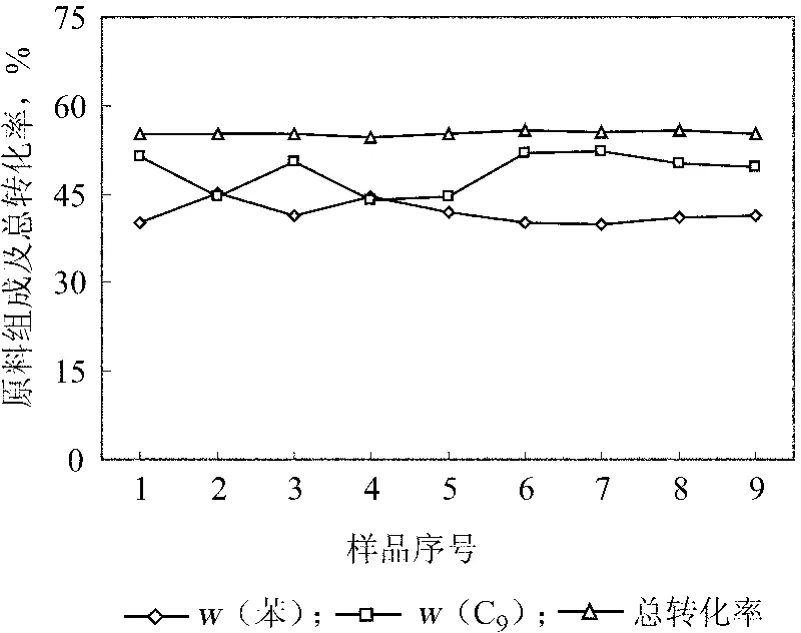

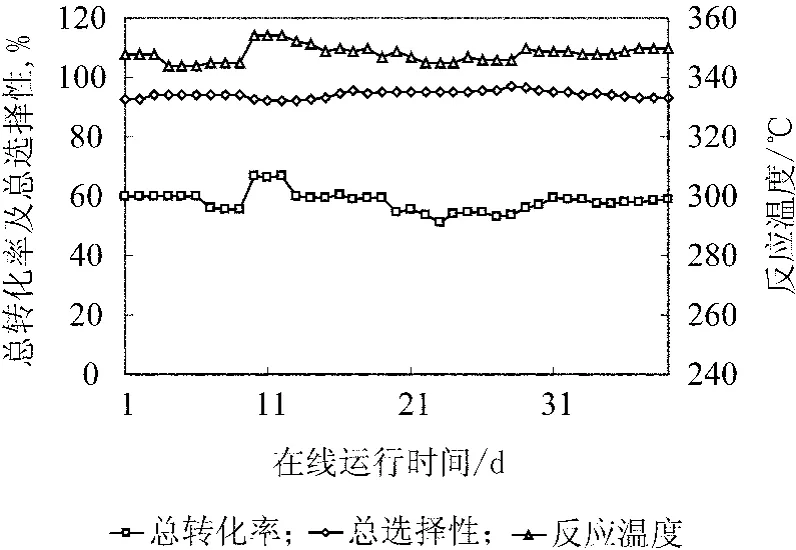

BAT-100催化劑投料運行后,對操作條件進行了優化,穩定運行時其反應溫度為347℃,壓力為 2.8 MPa,質量空速為 1.7 h-1,原料質量比w(苯)/w()為45/55(平均值),其中的質量分數為9%。投料一個月后對催化劑性能進行了考核,平均結果為:苯轉化率40%、總轉化率55%、總選擇性93%,具體反應結果如圖2所示。

圖2 BAT-100催化劑運行性能

2.3 反應條件試驗

苯和C9A芳烴烷基轉移單元進入穩定運行階段后,即對催化劑進行了工藝條件試驗,以考察并優化操作方案。

2.3.1 原料條件試驗

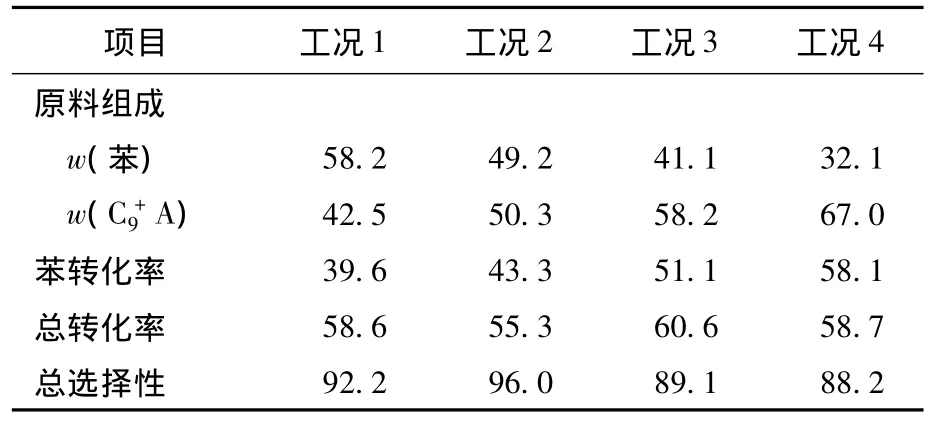

根據實驗室試驗結果,反應進料組成對BAT-100催化劑反應產物分布有明顯影響,尤其是對苯的轉化率影響顯著。因此在工業裝置上進行了原料條件試驗,試驗結果見表2,其中反應器入口溫度為347℃,高分壓力為3.0 MPa,質量空速為1.7 h-1。

表2 BAT-100催化劑原料條件試驗結果 %

從表2可以看出,在其他操作條件不變的情況下,隨著反應原料中苯的質量分數降低,的質量分數相應增加,苯轉化率顯著升高,的轉化率呈下降趨勢,總轉化率基本保持不變。隨著原料中苯的質量分數降低,甲苯選擇性下降,二甲苯選擇性先升高然后基本穩定。表2中第3列數據反映的原料質量比w(苯)/w()接近50/50,第4列數據的原料質量比w(苯)/w()接近40/60,這兩種工況下的轉化率相當,而總選擇性均大于90%,可知在原料質量比w(苯)/w()為50/50~40/60時可獲得較好的綜合效果。

2.3.2 壓力條件試驗

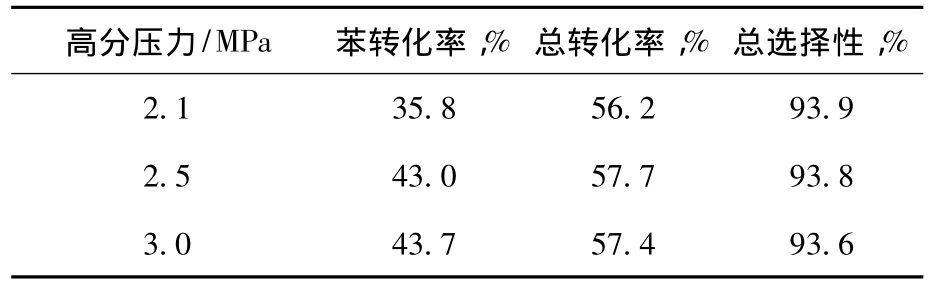

考慮到BAT-100烷基轉移工藝與甲苯擇形歧化工藝聯動運行形成組合工藝,兩個單元如果能選用同一個壓力條件,共用1臺循環氫壓縮機,則會簡化操作運行,因此對BAT-100催化劑進行了壓力條件試驗,反應器入口溫度為347℃,質量空速為1.7 h-1,試驗結果見表3。

表3 BAT-100催化劑壓力條件試驗結果

從表3試驗結果中可以看出:當反應壓力在2.5~3.0 MPa時,催化劑反應性能較為接近;當反應壓力由2.5 MPa降低至2.1 MPa時,總轉化率有所降低,而苯的轉化率則顯著降低,表明反應壓力過低不利于苯的轉化。

甲苯擇形歧化催化劑需要的反應壓力為1.5~2.5 MPa[7],而 BAT-100 催化劑最佳反應壓力為2.5~3.0 MPa。由于BAT-100催化劑的活性較高,其反應溫度不到350℃,而甲苯擇形歧化催化劑的使用溫度為450℃。因此,如果在工藝上不能兼顧二者的最佳反應壓力,可以通過提高BAT-100催化劑的使用溫度來加以彌補。

2.4 催化劑性能特點

基于BAT-100催化劑穩定運行及條件試驗期間的運行結果,對催化劑性能及運行中的一些現象進行討論。

2.4.1 苯轉化能力

BAT-100催化劑在此次工業試驗中表現出了較高的苯轉化能力,由表2數據可以看出:在反應溫度為347℃、原料質量比w(苯)/w()為50/50~40/60時,苯轉化率為43% ~51%。

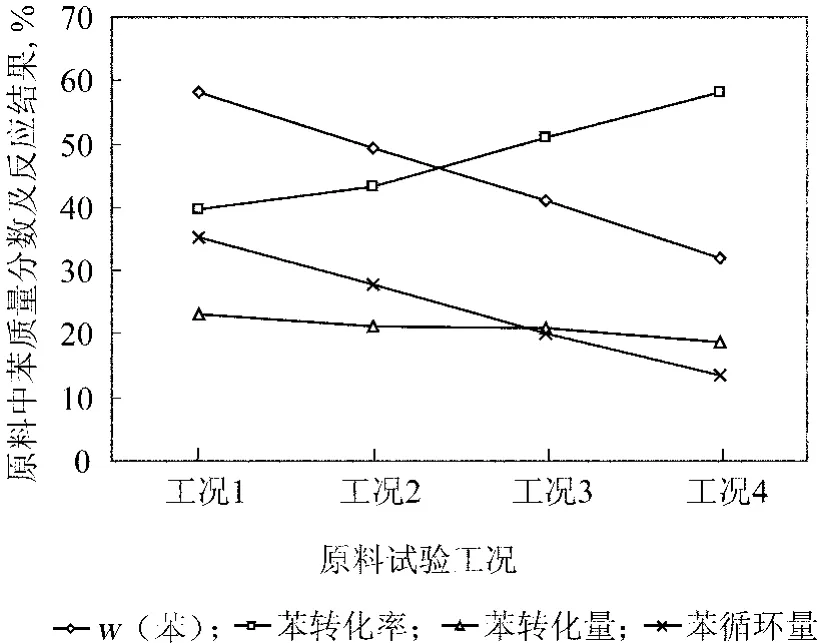

原料組成對苯轉化率影響如圖3所示,隨著原料中苯的質量分數的降低,苯的轉化率呈顯著升高趨勢,考慮到苯的循環量和苯的轉化量,原料中苯的質量分數的最佳值為40%~50%。

隨著原料中苯的質量分數的變化,C9A和在原料中的質量分數也相應發生改變。在試驗過程中發現在原料組成變化幅度不是很大的情況下,總轉化率與原料組成變化關系不明顯,但和反應溫度變化關系密切,具體見圖4和圖5。

圖3 原料中苯的質量分數與苯轉化的關系

圖4 原料組成變化與總轉化率關系

圖5 反應溫度與總轉化率和總選擇性的關系

在圖5中,反應溫度變化幅度在10 K以內,總轉化率和反應溫度呈現出明顯的相關性,這進一步證明了BAT-100催化劑在非理想壓力條件下運行時,通過提高反應溫度來獲得活性補償的設想是可行的。總選擇性與溫度關聯性不強表明在當前的溫度條件下,反應溫度高低對轉化率影響較大,對選擇性影響較小。

2.4.2 重芳烴處理能力

BAT-100催化劑在工業實驗中表現出了較高的重芳烴處理能力,在反應溫度為350℃,反應原料中C9A質量分數為50%,質量分數為10%的情況下,反應結果如圖6所示。

由圖6可知,C9A平均轉化率為65%,平均轉化率為67%。如進一步提高反應溫度,重芳烴的轉化率將進一步提高,由此可以預知BAT-100催化劑能夠消化因采用甲苯擇形歧化技術而多余的重芳烴,從而達到調整芳烴產品結構、提高二甲苯產能、優化原料資源配置的目的。

2.4.3 綜合性能

從工業試驗初步運行結果可看出,BAT-100催化劑在原料質量比w(苯)/w()為50/50~40/60、質量空速為1.7 h-1的條件下,苯轉化率大于43%,總轉化率大于55%,甲苯與二甲苯總選擇性達到90%。該催化劑可在較寬原料范圍內穩定運轉,具有較高的苯和重芳烴轉化能力,可有效調整芳烴產品結構。BAT-100烷基轉移技術可以有效彌補甲苯擇形歧化技術不能處理重芳烴、副產苯較多的問題,可與其形成甲苯擇形歧化與苯和碳九烷基轉移組合工藝技術。

3 結論

(1)BAT-100催化劑具有較高的苯轉化能力,原料中苯的質量分數的最佳值為40% ~50%,在該原料條件下,苯轉化率大于40%。

(2)BAT-100催化劑能夠適應較寬的原料范圍,并且在較寬的原料范圍內具有較高的重芳烴轉化能力。

(3)反應壓力對BAT-100催化劑的反應性能有一定影響,反應壓力小于2.5 MPa時,苯的轉化率和總轉化率均降低,而反應壓力大于2.5 MPa時,催化劑反應行為變化不明顯。

[1]夏中才,張賽軍,李旭燦.SD-01催化劑在揚子石化公司的工業應用[J].化工進展,2009,28(7):1274 -1277.

[2]楊衛勝,孔德金,謝在庫.增產對二甲苯的芳烴組合工藝[J].化學反應工程與工藝,2009,25(3):276 -279.

[3]于深波.SD-01甲苯擇形歧化催化劑的工業應用[J].天津化工,2006,20(6):34 -37.

[4]孔德金,楊為民.芳烴生產技術進展[J].化工進展,2011,30(1):16-25.

[5]徐兆瑜.增產PX的工藝技術新進展與展望[J].精細化工原料及中間體,2007(1):24-29.

[6]官調生,冷家廠,郭宏利,等.苯和碳九芳烴烷基轉移催化劑的工業側線試驗[J].化學反應工程與工藝,2009,25(3):271-275.

[7]董騫,李華英,李為,等.新型甲苯擇形歧化催化劑工藝條件優化[J].化學反應工程與工藝,2010,26(2):188 -192.