FCCU立管內催化劑流動的脈動壓力分析

劉小成,胡小康,馬媛媛,陳建義,魏耀東

(1.中國石油大學 重質油國家重點實驗室,北京102249;2.中國石化集團 寧波工程有限公司,浙江 寧波315103;3.中國石油大學 理學院,北京102249)

FCCU立管內催化劑流動的脈動壓力分析

劉小成1,胡小康2,馬媛媛3,陳建義1,魏耀東1

(1.中國石油大學 重質油國家重點實驗室,北京102249;2.中國石化集團 寧波工程有限公司,浙江 寧波315103;3.中國石油大學 理學院,北京102249)

針對FCCU立管存在的振動問題,在大型實驗裝置上對φ150mm×9000mm立管內顆粒下行流動的壓力脈動信號進行了測量,并對脈動壓力信號進行相干特性分析,探討了脈動壓力的形成和傳遞特性。實驗結果表明,立管內催化劑顆粒下行過程具有很強的動態特性,表現為脈動壓力。立管內呈稀、密兩相共存的流態時,稀相部分的脈動壓力來源于入口,向下傳遞,密相部分的脈動壓力來源于出口,向上傳遞;當立管濃相輸送流態時,脈動壓力主要是進口處進料、下行顆粒濃度變化和下行顆粒對氣體壓縮的結果,向下傳遞。脈動壓力中頻率低于0.3Hz部分形成了立管振動的振源。

FCCU;立管;振動;氣固兩相流;脈動壓力

催化裂化裝置(FCCU)中的立管是催化劑顆粒循環回路的下行部分。從立管入口進入的催化劑顆粒逆壓力梯度向下運動,一方面維持著顆粒循環回路的壓力平衡和穩定循環,另一方面在立管出口形成鎖氣和排料[1-2]。在實際的工業FCCU裝置中,立管普遍存在著低頻高幅振動。這種高幅振動對立管的催化劑顆粒下行過程產生影響,具有較大的危害性,表現為下料不暢、排料波動、架拱“阻塞”、流化風倒竄等,甚至對設備造成疲勞破壞,表現為測量儀表失真、控制閥失效、振斷管道,嚴重影響了催化裂化裝置的安全運行[3-4]。立管的振動與立管內的顆粒下行過程的動態特性密切相關,是立管內顆粒流的脈動過程誘發了管道的振動,因此有必要對立管內催化劑顆粒下行過程進行實驗研究。以往對立管的研究主要集中在局部或靜態特性上,欠缺整體和動態特性的研究。劉獻玲[3]認為是催化劑攜帶大氣泡引起了立管振動;陳恒志等[5]、魏耀東等[6]則認為負壓差立管內下行顆粒對氣體的壓縮導致了壓力脈動和顆粒流量的震蕩;張毅等[7]實驗測量了立管內下料的壓力脈動,表明這種脈動強度隨著顆粒質量流率的增加而增大;Wang等[8]、Sun等[9]采用 ECT(Electrical capacitance tomography)技術,Wu等[10]采用光纖探針測量了立管內軸向和徑向的瞬時顆粒濃度,表明立管內的下行顆粒濃度存在著很大的波動變化。

立管產生振動是立管內的氣、固流動過程的動態特征反映,可以通過顆粒下行過程的動態壓力進行分析,目前還缺乏這方面的研究,且對于振源的形成、振動的傳遞也缺乏系統的認識。為此,筆者在大型循環流化床裝置上,選擇旋風分離器一級料腿作為實驗立管,研究整個立管的動態壓力特性,主要考察脈動壓力的形成和發展,同時通過分析不同流態下的脈動壓力信號之間的相干特性,確定脈動壓力的產生和傳遞過程。研究結果可為減小或消除立管振動提供幫助,以期提高催化裂化裝置顆粒循環的穩定性和可靠性。

1 實驗部分

1.1 實驗裝置

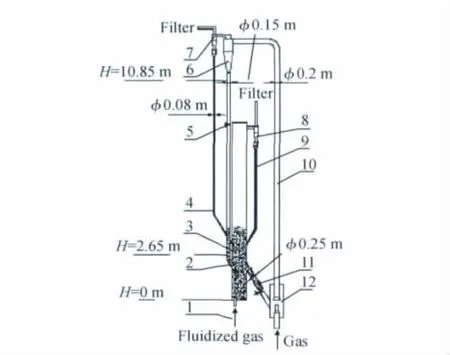

FCCU立管內催化劑流動脈動壓力分析的實驗裝置如圖1所示。

實驗裝置的提升管、流化床、立管均采用有機玻璃,可以觀察到顆粒流動。流化床尺寸φ0.6m×8m,提升管尺寸φ0.2m×12.5m,一級旋風分離器料腿尺寸φ0.15m×9m。料腿出口為直口結構插入流化床的密相床層內,形成一個較強的約束出口。顆粒從流化床經顆粒輸送斜管進入預提升器,由提升風進入提升管,在旋風分離器進行氣、固分離后,顆粒通過料腿下行返回流化床。實驗所用物料為FCC平衡催化劑,平均粒徑約67μm,堆積密度940kg/m3,顆粒密度約1520kg/m3。

圖1 FCCU立管內催化劑流動脈動壓力分析的實驗裝置Fig.1 Experimental set-up for analysis of pressure fluctuations of catalyst powder flowing in the standpipe of FCCU

1.2 測量方法

以一級旋風分離器料腿為實驗立管。采用多點動態壓力巡檢儀同時測量立管8個軸向位置的動態壓力,其量程0~50kPa,采樣頻率125Hz,采樣時間60s。8個測壓點的軸向位置以圖1中的零標高為基準,高度分別為2.65、3.15、4.15、4.65、7.15、8.65、9.65和10.85m。如圖1所示,通過立管上的插板閥5來測量顆粒質量流率(Gs),即在穩定操作條件下關閉插板閥,測量在一定時間內立管內顆粒堆積的體積,由式(1)計算。

式(1)中,ρ為催化劑的堆積密度,kg/m3;ΔV為時間Δt內的催化劑在立管內的堆積體積,m3;A為立管的截面積,m2。顆粒質量流率則由返料斜管11上的蝶閥調節。

2 結果與討論

2.1 立管脈動壓力的實驗現象

實驗中,根據顆粒質量流率的變化,可以觀察到兩種流態稀、密兩相共存流態和濃相輸送流態。圖2為立管實驗中兩個典型顆粒質量流率50kg/(m2·s)和395kg/(m2·s)的測量結果。在顆粒質量流率較小(<100kg/(m2·s))時,立管內呈稀、密兩相共存的流態,如圖2(a)所示,此時流態由3部分構成,上部的旋轉段、中部的稀相下落段和下部的密相段。立管下部存在明顯的稀、密相分界面,且分界面起伏不定,有上升氣泡形成和破裂,為鼓泡床的流動狀態;隨著顆粒循環量的增加,稀-密相界面向下移動直至消失,當顆粒質量流率較大(200~250kg/(m2·s))時,立管內的流態由稀、密兩相共存流態演變為濃相輸送流態,如圖2(b)所示,立管上部有很短的旋轉段,中下部為濃相下落段,此時可以觀察到氣、固兩相流呈波浪式下行,顆粒濃度疏密間隔分布。這種流態變化與魏耀東等[11]、Wang等[12]描述的情況一致。

顆粒質量流率Gs為50kg/(m2·s)時,立管測量脈動壓力(p)如圖2(a)所示。10.85m 至4.15m之間的測量點處于稀相區,沿著軸向向下,壓力起伏程度逐漸增大;3.15m和2.65m兩位置處于密相區,在此區域的壓力曲線的峰值相對較多,幅度值也大于稀相區,其壓力曲線與稀相區的壓力曲線之間差別較大。

顆粒質量流率Gs為395kg/(m2·s)時,立管測量脈動壓力(p)如圖2(b)所示。沿著軸向向下,壓力值逐漸增大,壓力起伏程度逐漸增大,并且脈動壓力曲線的峰值均相對較多。對比不同軸向位置的脈動壓力曲線,可以看出各曲線之間具有一定的相似性。

圖2 立管內的流態和脈動壓力Fig.2 Fluidized pattern and pressure fluctuation in the standpipe

從圖2可以看出,立管內氣、固兩相流的脈動壓力是由兩種不同成分的脈動疊加構成的,一種為低頻髙幅值脈動,另一種為高頻低幅值脈動。脈動壓力是立管進口和出口流動的不穩定性、顆粒的團聚和顆粒簇運動、氣-固相互作用、氣體速度脈動等多種因素耦合作用的結果[13-14]。對圖2中的脈動壓力信號進行功率譜分析表明,不同軸向位置的脈動壓力的主頻有一定的變化,但均在0.3Hz以內,表明立管的氣、固流動過程產生了一種低頻的脈動壓力。

2.2 脈動壓力的相干性分析

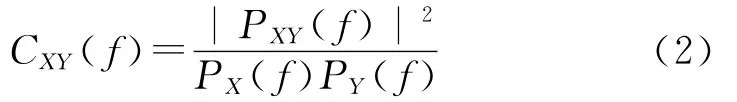

通過對立管不同位置的脈動壓力信號進行相關性分析可以確定脈動壓力的來源和傳遞過程[15]。信號處理理論中的相干函數是在頻域上描述2個信號的相關程度的實值函數,可以用來判斷2個信號之間的因果關系,進行信號的定位和傳遞分析。兩平穩信號序列X(t)與Y(t)的相干函數定義由式(2)表示。

其中PX(f)、PY(f)分別為序列X(t)與Y(t)的自功率譜密度,PXY(f)為互功率譜密度。CXY(f)相干系數取決于頻率,在0~1之間取值,表征兩信號之間的相干程度,0和1分別表示相對應兩列信號完全不相關和完全相關。

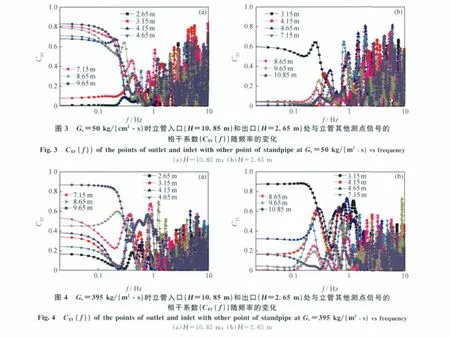

依據式(2)對測量的脈動壓力進行計算,對比的基準數據分別選擇入口和出口的脈動壓力測量值。圖3、4分別為不同頻率下顆粒質量流率50和395kg/(m2·s)時,入口(H=10.85m)和出口(H=2.65m)分別與立管其他測點信號的相干系數。計算結果表明,立管內呈稀、密兩相共存的流態(50kg/(m2·s))時,脈動壓力曲線之間的相干性系數在頻率低于0.3Hz區間具有明顯的穩定值。稀相部分的壓力脈動曲線之間相干系數較高(見圖3(a)),密相部分的壓力脈動曲線之間相干系數也較高(見圖3(b)),兩者的相干系數CXY(f)>0.6,表明脈動壓力的傳遞特性,稀相向下傳遞,密相向上傳遞。但稀相與密相的壓力脈動曲線之間的相干系數較低,CXY(f)<0.3,說明產生脈動壓力的振源不同。而在頻率高于0.3Hz區間,脈動壓力曲線之間的相干性系數的分布不具有規律性。

立管濃相輸送流態(395kg/(m2·s))時,脈動壓力曲線之間的相干性系數在頻率低于0.3Hz區間變化較大。以入口脈動壓力測量值為基準,軸向向下對比其他位置的脈動壓力測量值的相干系數逐漸減小,從0.9到0.2;而以出口脈動壓力測量值為基準,軸向向上對比其他位置的脈動壓力測量值的相干系數逐漸減小。這說明振源主要產生在立管的入口,向下逐漸發展。而在頻率高于0.3Hz區間,脈動壓力曲線之間的相干性系數變化不具有規律性。

2.3 立管振動的振源和傳遞

立管的脈動壓力存在表明立管內催化劑顆粒下行過程具有很強的動態特性,對立管振動產生影響的主要是頻率低于0.3Hz區間部分的脈動壓力。這部分脈動壓力是顆粒下行過程的濃度和速度變化的反映。從上述的脈動壓力及其相干性分析表明,立管內脈動壓力來源主要由3部分構成,入口不穩定進料引入,出口處不穩定排料造成,管內顆粒下行運動中顆粒密度的改變和氣相的壓縮產生,其中入口進料對脈動壓力的形成有很大的作用。立管內呈稀、密兩相共存的流態時,稀相部分的壓力脈動來源于入口,主要是進料下行顆粒濃度變化的作用,向下傳遞一直延續到密相部分;而密相部分的壓力脈動來源于出口,主要受上行氣泡的影響,向上傳遞并加強,作用范圍在密相部分。當立管內濃相輸送流態時,主要是進口處進料下行顆粒濃度變化的影響,同時顆粒在下行過程中對氣體進行的壓縮也可以導致壓力的脈動。由于顆粒向下流動過程中顆粒濃度比較大,變化范圍較大,壓力脈動的值也較大。這種脈動壓力沿軸向向下,隨著顆粒濃度的增加、氣體壓力的增大和顆粒速度的減小,脈動壓力會逐漸發生變化,入口的影響也逐漸減小,表現為相干系數的減小,但壓力波動的基本特性仍然存在,而且脈動壓力不斷增強。

立管內的脈動壓力主要是一種低頻高幅值的動態壓力。在實際立管應用中,這種脈動壓力中頻率低于0.3Hz部分形成了管路系統振動的振源,對管路系統形成振動的強迫擾力。當立管管路系統的固有頻率與這種脈動壓力的頻率接近時,就會導致立管管路大幅度的低頻振動。因此,在FCC工業裝置中,由于立管內氣、固流動的脈動壓力頻率主要取決于其內部的流動狀態,難以改變,因此可以通過改變立管系統本身的固有頻率來避免共振現象的產生,例如改進立管的支撐結構、管線的走向等,從而改變立管管路系統的固有頻率,避免固有頻率接近氣、固流動的脈動壓力頻率。

3 結 論

(1)立管內催化劑顆粒下行過程具有很強的動態特性,對立管振動產生影響的主要是頻率低于0.3Hz區間部分的脈動壓力。立管內脈動壓力來源主要由3部分構成,入口不穩定進料、出口處不穩定排料和管內顆粒下行運動,其中入口進料對脈動壓力的形成有很大的作用。

(2)立管內呈稀、密兩相共存的流態時,稀相部分的脈動壓力來源于入口,向下傳遞;密相部分的壓力脈動來源于出口,向上傳遞。當立管濃相輸送流態時,脈動壓力主要是進口處進料、下行顆粒濃度變化和下行顆粒對氣體壓縮的結果,向下傳遞。

(3)立管內的脈動壓力是一種低頻高幅值的動態壓力,其中頻率低于0.3Hz部分形成了立管管路系統振動的振源,對立管管路系統的振動構成了強迫擾力,導致了立管的大幅度低頻振動。

[1]KUNNI D,LEVENSPIEL O.Fluidization Engineering[M].2nd ed.Boston:Butterworth-Heinemann,1991:359-396.

[2]羅保林,宗祥榮,王中禮,等.垂直立管中催化劑流動特性的實驗研究[J].過程工程學報,2005,5(2):119-124.(LUO Baolin,ZONG Xiangrong, WANG Zhongli,et al.Experimental study on flow characteristics of catalyst in the standpipe[J].The Chinese Journal of Process Engineering,2005,5(2):119-124.)

[3]劉獻玲.催化裂化裝置再生立管振動原因及解決措施[J].煉油設計,2001,31(8):38-39.(LIU Xianling.FCCU renewable standpipe vibration causes and solutions[J].Petroleum Refinery Engineering,2001,31(8):38-39.)

[4]羅勇,喬文清.再生催化劑立管流動受阻故障分析和措施[J].石油化工,2001,30(10):781-784.(LUO Yong,QIAO Wenqing.Causes and cures for trouble of regenerated catalyst flow in vertical tube[J].Petrochemical Technology,2001,30(10):781-784.)

[5]陳恒志,李洪鐘.高密度循環流化床研究現狀及展望[J].過程工程學報,2002,2(2):186-192.(CHEN Hengzhi,LI Hongzhong.Research review andprospects of high-density circulating fluidized beds[J].The Chinese Journal of Process Engineering,2002,2(2):186-192.)

[6]魏耀東,劉仁桓,孫國剛,等.負壓差立管內氣固流動的不穩定性實驗分析[J].過程工程學報,2003,3(6):493-497.(WEI Yaodong,LIU Renhuan,SUN Guogang,et al.Instability analysis on gas-solid twophase flow in the standpipe under negative pressure gradient[J].The Chinese Journal of Process Engineering,2003,3(6):493-497.)

[7]張毅,魏耀東,時銘顯.氣固循環流化床負壓差下料立管的壓力脈動特性[J].化工學報,2007,30(6):1417-1420.(ZHANG Yi, WEI Yaodong, SHI Mingxian.Characteristics of pressure fluctuation in standpipe at negative pressure gradient in circulating fluidized bed[J].Journal of Chemical Industry and Engineering(China),2007,30(6):1417-1420.)

[8]WANG S J,GELDART D,BECK MS,et al.A behaviour of a catalyst powder flowing down in a dipleg[J].Chemical Engineering Journal,2000,77(1-2):51-56.

[9]SUN M,LIU S,LI Z H,et al.Application of electrical capacitance tomography to the concentration measurement in a cyclone dipleg[J].Chinese Journal of Chemical Engineering,2008,16(4):635-639.

[10]WU B,ZHU J A,BRIENS L,et al.Flow dynamics in a four-inch downer using solids concentration measurements[J].Powder Technology,2007,178(3):187-193.

[11]魏耀東,劉仁桓,孫國剛,等.負壓差立管內的氣固兩相流[J].化工學報,2004,55(6):896-901.(WEI Yaodong,LIU Renhuan,SUN Guogang.Gas-solids two-phase flow in standpipe under negative pressure gradient[J].Journal of Chemical Industry and Engineering(China),2004,55(6):896-901.)

[12]WANG J,BOUMA J H,DRIES H.An experimental study of cyclone dipleg flow in fluidized catalytic cracking[J].Powder Technology,2000,112(3):221-228.

[13]BARTELS M,NIJENHUIS J,KAPTEIJN F,et al.Detection of agglomeration and gradual particle size changes in circulating fluidized beds[J].Powder Technology,2010,202(1-3):24-38.

[14]SRIVASTAVA A,AGRAWAL K,SUNDARESAN S,et al.Dynamics of gas-particle flow in circulating fluidized beds[J].Powder Technology,1998,100(2-3):173-182.

[15]VAN DER SCHAAF J,JOHNSSON F,SCHOUTEN J C,et al.Fourier analysis of nonlinear pressure fluctuations in gas-solids flow in CFB risers-observing solids structures and gas/particle turbulence[J].Chemical Engineering Science,1999,54(22):5541-5546.

Analysis of Pressure Fluctuations of Catalyst Powder Flowing in the Standpipe of FCCU

LIU Xiaocheng1,HU Xiaokang2,MA Yuanyuan3,CHEN Jianyi1,WEI Yaodong1

(1.State Key Laboratory of Heavy Oil Processing,China University of Petroleum,Beijing102249,China;2.SINOPEC NingBo Engineering Company Limited,Ningbo 315103,China;3.College of Science,China University of Petroleum,Beijing102249,China)

For studying the vibration in FCCU standpipe because of particle flow,an experiment was carried out on the pressure dynamic behavior of down-flow of FCC catalysts in a standpipe with diameter of 150mm and height of 9000mm.Time series of pressure fluctuations were recorded at different axial measurement points in a standpipe at solids mass fluxes of 50kg/(m2·s)and 395kg/(m2·s).With the coherence between measurement points,the pressure fluctuation forming and transferring were demonstrated.The results indicated that the catalyst particle down-flow in the standpipe is of pressure fluctuation characteristics.When two flow regimes were coexisting in the standpipe,the pressure fluctuations in the upper dilute-phase part originated from the inlet and transferred downward,and in the bottom dense-phase part from the outlet and transferred upward.When there was the dense-phase conveying regime in the standpipe,the pressure fluctuations originated from the inlet and developed during FCC catalysts flowing downward.The pressure fluctuation with the frequency of lower than 0.3Hz was the cause of the standpipe vibration.

FCCU;standpipe;vibration;gas-solid two-phase flow;pressure fluctuation

TQ021

A

10.3969/j.issn.1001-8719.2012.03.015

1001-8719(2012)03-0445-06

2011-05-17

國家自然科學基金項目(20876170,21176250)資助

劉小成,男,博士研究生,從事流態化和工業CT成像算法的研究。

陳建義,男,教授,從事多相流分離技術與裝備的研究開發;Tel:010-89731519;E-mail:jychen@cup.edu.cn