半潛式平臺結構抗撞性能研究

程正順,胡志強,楊建民

(上海交通大學 海洋工程國家重點實驗室,上海 200240)

海洋平臺在海上運輸、安裝、作業過程中可能遭受船只或海洋漂浮物的意外撞擊,使其產生一定的結構損傷,碰撞損傷是海洋平臺安全性的重大隱患。Tebbertt[1]對世界上100起需要修理的海洋平臺損傷原因進行了分析,發現將近25%的海洋平臺發生事故的原因是由于碰撞引起的。遭受碰撞損傷后,海洋平臺仍要承受惡劣的海洋環境載荷,因此,如何分析與提高海洋平臺的碰撞性能,對保證海洋平臺的安全性能,具有非常重要的意義。

船舶與海洋平臺碰撞是船舶碰撞領域研究的熱點之一,碰撞剛度、損傷形態、能量耗散、局部構件吸能特性等是重點關注的碰撞特性。金偉良[2]采用非線性彈簧來模擬受損構件的凹陷特性,計算分析了船舶側向撞擊導管架平臺結構在不同的碰撞接觸時間下的構件損傷情況。Amante[3]考慮幾何非線性與材料非線性,研究受供應船撞擊后的半潛式平臺圓筒的抗彎強度,并與完整的半潛式平臺的極限抗彎強度進行比較分析。胡志強[4]模擬了三種工況,即供應船船側沿橫向、縱向、斜向半潛式平臺立柱時,研究立柱結構的抗撞特性,并評估了撞擊對平臺整體強度的影響。先前有關船舶與半潛式平臺碰撞特性的研究中,均對船舶模型進行了簡化,以部分舷側外板或船首外板作為剛性材料代替整船,而忽略了碰撞過程中船體結構變形和撞擊船運動慣性的影響。此外,以往研究中經常以半潛平臺立柱代替整個平臺,忽略了平臺運動慣性的影響。本文研究中,準確模擬撞擊船首,并建立了整船和整平臺模型,以準確考慮撞擊船和平臺的慣性影響。

有限元數值仿真是在船舶碰撞領域廣泛應用并得到驗證的技術。本文在分析顯示非線性有限元基本理論和碰撞仿真關鍵技術的基礎上,模擬了整船與半潛式平臺的碰撞,文中定義了三種不同的碰撞場景,使船首分別沿縱向、橫向和斜向撞向平臺立柱,獲得了船舶和半潛式平臺碰撞過程中的結構損傷變形,碰撞力-撞深和能量轉化關系等曲線及相關數據,并討論了立柱結構形式和撞擊位置對半潛式平臺抗撞性能的影響。

1 研究方法

非線性有限元方法是研究分析船舶與海洋結構物碰撞問題的有效途徑。本文的碰撞分析計算,利用MSC公司的分析結構非線性行為的有限元程序MSC/Dytran完成。Kusuba等[5]進行的實尺度實驗表明,MSC/Dytran有限元程序所得到的數值仿真結果與實驗結果之間有比較好的吻合。

1.1 碰撞運動方程

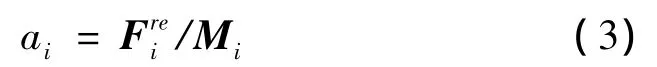

船舶碰撞運動微分方程為:

其中Fre=Fext-Fint,為剩余力矢量;Fext為外載荷矢量;Fint=Cv+Kd為內部力矢量;

M,C,K分別表示質量矩陣、阻尼矩陣和剛度矩陣;a,v,d分別為加速度矢量、速度矢量和位移矢量。

若采用集中質量,即質量矩陣M變為對角陣,即各自由度的方程將是相互獨立的,即:

1.2 顯示求解方法

瞬間的動態變化過程適合用顯示積分方法進行求解。用顯式積分方法求解問題時,不需要進行矩陣求逆或分解,無須求解聯立方程組,計算速度快,其穩定性準則能自動控制計算步長的大小,保證時間積分的精度。用顯示求解方法求解碰撞運動方程,由方程(2)可直接求出:

在時間上采用中心差分法,即:

1.3 接觸算法

接觸問題的處理是結構碰撞計算過程中重要而困難的部分。本文采用自適應主-從面接觸進行接觸定義,自適應接觸是模擬碰撞結構破壞過程的有效工具。當接觸面范圍內的單元失效后,程序會自動對接觸面上的相應位置進行更改。對于板單元,破壞的單元將會被刪除,自然地形成破洞[6]。

主-從接觸面包括主面和從面,主面和從面分別定義在兩個不同的結構上,在計算開始時,主面和從面是分開的。在程序求解的每一個時間步,程序檢查從面上的每一個節點,首先找到距離該點最近的主面面段,看節點是否穿透了該面段。如果沒有,計算繼續進行。如果已經發生穿透,程序將在垂直于主面的方向上施加作用力阻止進一步的穿透發生。這個力就是接觸力,接觸力的大小取決于穿透量及接觸剛度,接觸剛度由接觸面兩側單元特性決定,它描述結構抵抗這種接觸變形的能力。另外,由于滑移影響,接觸面之間也會產生摩擦力,摩擦力的大小等于摩擦系數乘以接觸力。

2 模型參數及碰撞場景定義

2.1 半潛式平臺與撞擊船關鍵參數

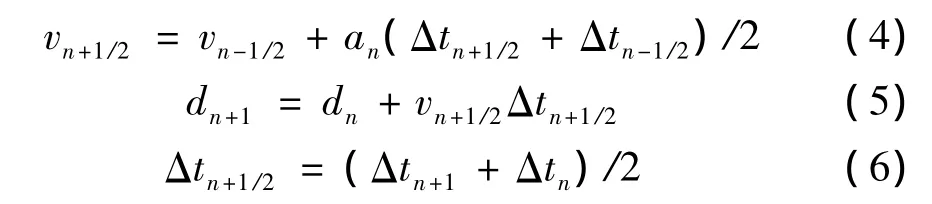

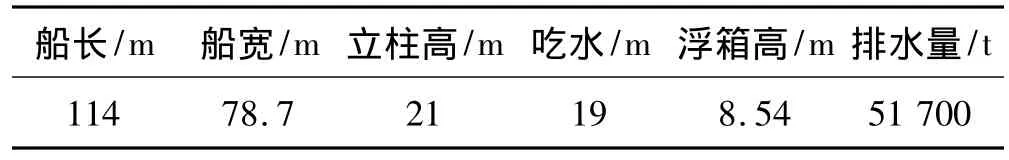

半潛式平臺的工作水深為3 000 m,其主尺度如表1所示;撞擊船的主尺度如表2所示。

表1 半潛式平臺主尺度Tab.1 Main scantling of the semi-submersible

表2 撞擊船主尺度Tab.2 Main scantling of the striking ship

2.2 碰撞場景定義

船舶與海洋結構物發生碰撞的情形主要有以下兩種[7]:

(1)極限海況下,船舶發生橫漂,船體舷側撞擊在錨泊的半潛式平臺立柱上。通過海洋環境的統計數據可以計算出這種事故的發生概率。

(2)船舶以一定速度撞向半潛式平臺。這種情形似乎很少見,但它確實發生過[8]。此時,船舶與半潛式平臺間的碰撞可分為船舶與立柱間的碰撞,和船舶與浮箱間的碰撞。本文所研究的場景是前者,考慮到撞擊船正向撞擊立柱時對立柱造成的損害更大,因而本文研究的重點是撞擊船與平臺立柱間的正向碰撞。

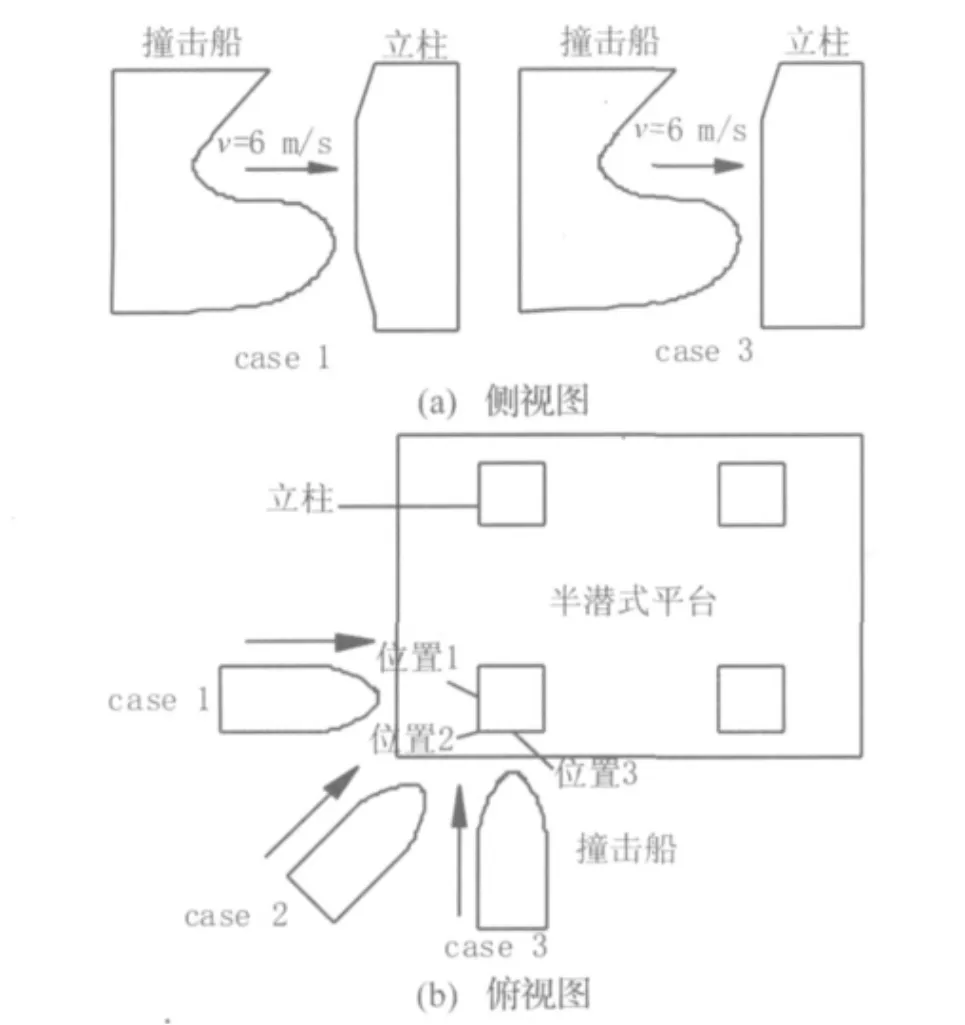

根據上述場景定義,撞擊船與半潛式平臺碰撞的計算工況定義如圖1所示,從俯視圖可以看出,半潛式平臺立柱的3個不同位置分別受到撞擊船的正向撞擊,case 1,case 2和case 3分別表示撞擊船沿縱向,斜向和橫向撞向半潛式平臺立柱,位置1,位置2和位置3分別為立柱上對應的撞擊位置;側視圖反映了撞擊船船首與半潛式平臺立柱間的垂向位置關系。撞擊船的初始撞擊速度均為6.0 m/s。

圖1 撞擊場景定義Fig.1 Collision scenario definition

3 有限元模型

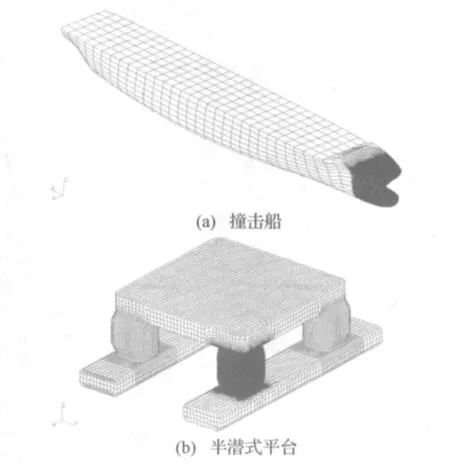

根據撞擊船和半潛式平臺的設計圖紙,利用有限元軟件MSC/Patran分別建立了撞擊船與半潛式平臺的有限元模型,如圖2所示。網格的疏密會影響數值模擬結果的精度和計算時間的長短。在碰撞區域,撞擊船首結構和半潛式平臺立柱結構均采用了精細的網格,網格尺度為100 mm×100 mm,以準確模擬碰撞過程中的結構損傷變形;非碰撞區域結構均采用了較為粗糙網格,以考慮船舶和半潛式平臺慣性對碰撞運動的影響,并減小計算時間。半潛式平臺有限元模型單元總數為319 247,撞擊船有限元模型單元總數為133 844。

圖2 有限元模型Fig.2 Finite element model

碰撞過程中,非碰撞區域結構發生變形較小,可將該區域材料視為剛體;碰撞區域結構將發生彈塑性大變形,可將該區域材料模擬為彈塑性材料,彈塑性材料的基本參數如下:

密度ρ=7 850.0 kg/m3;

彈性模量E=2.1×1011N/m3;

泊松比μ=0.3;

屈服應力σ0=2.35×108N/m2;

當單元的等效塑性應變超過定義的極限塑性應變時,單元發生斷裂失效。單元材料的斷裂應變極限值受單元網格尺度的影響,根據本模型網格大小,取斷裂的極限應變為ε=0.35。

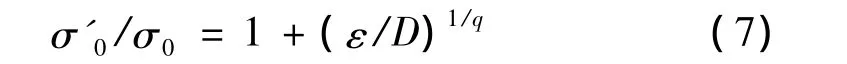

由于船舶碰撞是一個瞬態過程,材料的損傷應變具有一定速率,因此要考慮材料應變率敏感性的影響。本文采用與實驗數據符合得比較好的Cowper-Symonds 本構方程[9]:

式中σ'0是在塑性應變率ε時的動屈服應力,σ0是相應的靜屈服應力,D和q對于具體材料來說是常數。本模型中材料為船用鋼,取D=40.4和q=5。

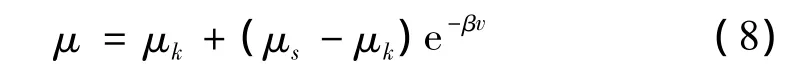

在接觸計算中,程序根據在保持計算穩定的條件下使穿透量最小的原則計算接觸力的大小,摩擦力的大小等于摩擦系數與接觸力的乘積。摩擦系數的計算按照以下公式[10]:

式中,μs為靜摩擦系數,μk為動摩擦系數,β為指數衰減系數,v為主從面之間的相對滑行速度。本模型中選取 μs=0.3,μk=0.3,β =0。

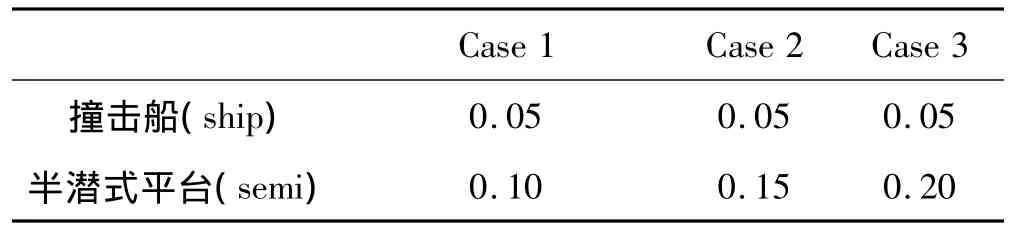

船舶和半潛式平臺運動時,應考慮船舶和半潛式周圍水對其運動的影響,本文采用附連水質量來處理。撞擊船船體的運動主要是縱蕩,取其附連水質量系數為0.05。本文中所取的半潛式平臺和撞擊船的附連水質量系數如表3所示。

表3 附連水質量系數Tab.3 The added mass coefficient

4 計算結果及其分析

半潛式平臺的抗撞性能是其固有屬性,受撞擊船初始速度的影響較小,本文所建立的有限元模型較大,為了節約計算時間,并為了考慮半潛式平臺的極限承載能力,在數值模擬過程中,假定的撞擊船初始速度較大,為6 m/s。三種工況均在撞深達到6.0 m時停止計算,整個碰撞仿真過程歷時約1.04 s。數值仿真結果可以分析船舶與海洋平臺碰撞過程的一般現象和基本規律。

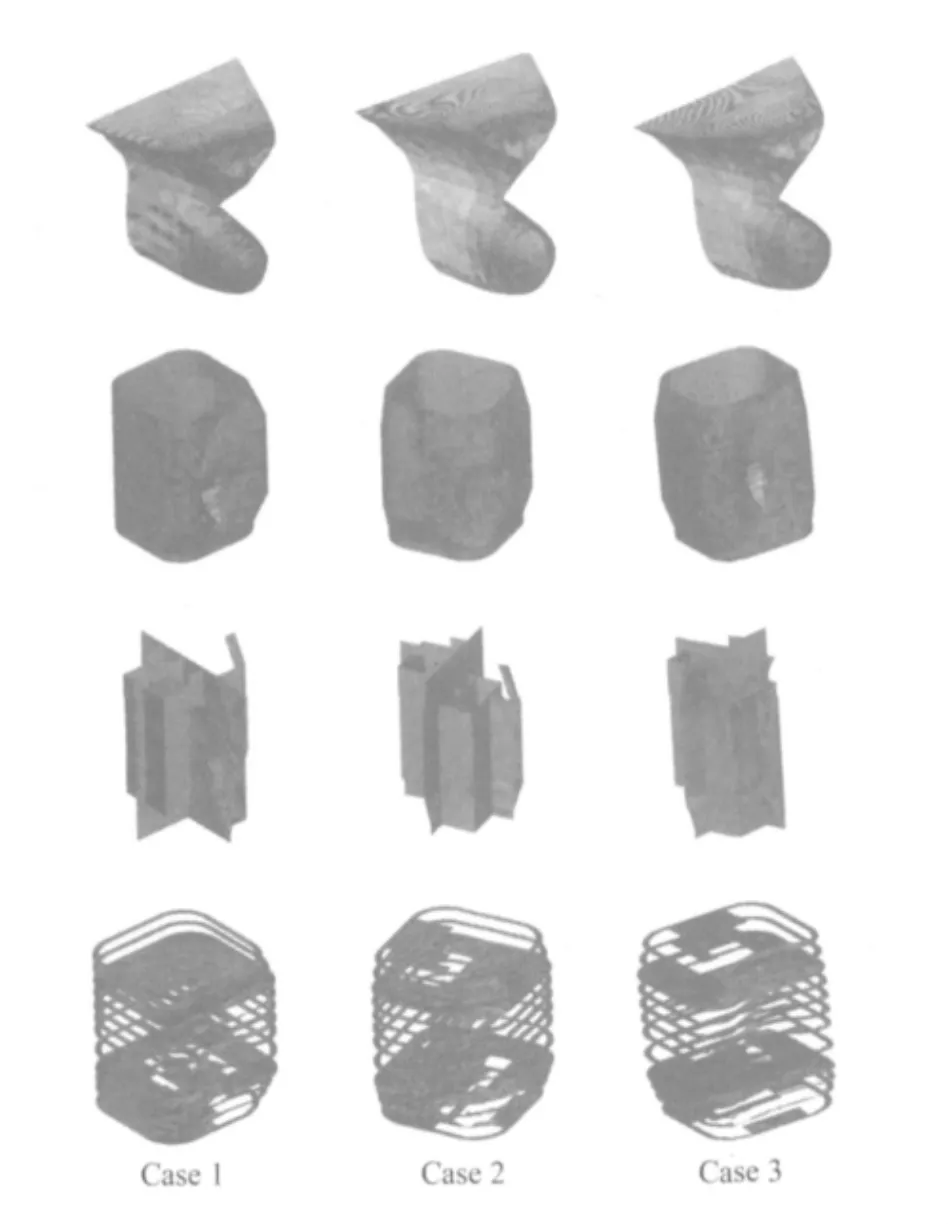

半潛式平臺立柱及船首的結構損傷圖如圖3所示。從圖中可以看出,結構碰撞損傷變形具有明顯的局部性,基本上集中在碰撞接觸區域。在case 1和case 3中,立柱外板發生膜拉伸變形,由于橫向水平框架和垂向艙壁的聯合抵抗作用,外板膜拉伸變形到一定程度時發生撕裂破壞,水平框架和艙壁發生嚴重的面內彎曲和側向彎曲;在case 2中,立柱外板發生明顯的拉伸變形,由于缺少垂向艙壁的抵抗,計算停止時,外板并沒有破裂,立柱水平框架發生嚴重的屈曲變形,立柱艙壁基本沒有發生破壞,因為球鼻艏尚未與立柱艙壁發生接觸。該撞擊船船首屬于前傾型,在三種工況下,船首上部結構和平臺立柱均發生了碰撞接觸,船首上層甲板發生漸近屈曲破壞,船首外板發生嚴重的壓潰破壞;球鼻艏碰撞損傷相對較小,因為其剛度與平臺立柱結構相比是較大的。在case 1和case 3中,尖銳剛硬的球鼻艏貫入平臺立柱。

圖3 船首及半潛式平臺立柱結構損傷圖Fig.3 Structural damage modes of the ship bow and the semi column for the three collision cases

表4 三種工況下能量分布 (單位MJ)Tab.4 Energy distributions for the three collision cases(Unit:MJ)

表5 半潛式平臺可承受的極限撞擊動能Tab.5 The extreme collision kinetic energy that semi can bear

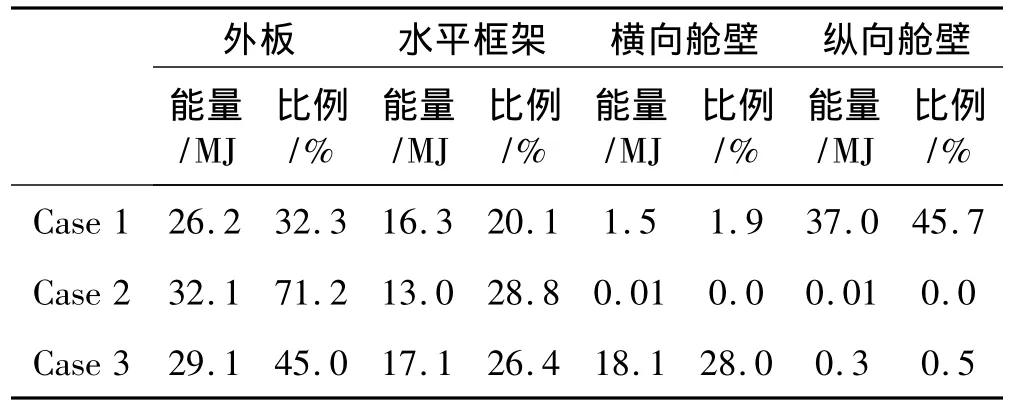

表6 三種工況下立柱各結構吸收變形能及其比例Tab.6 Distortion energy absorption and proportion of the column structural set for the three collision cases

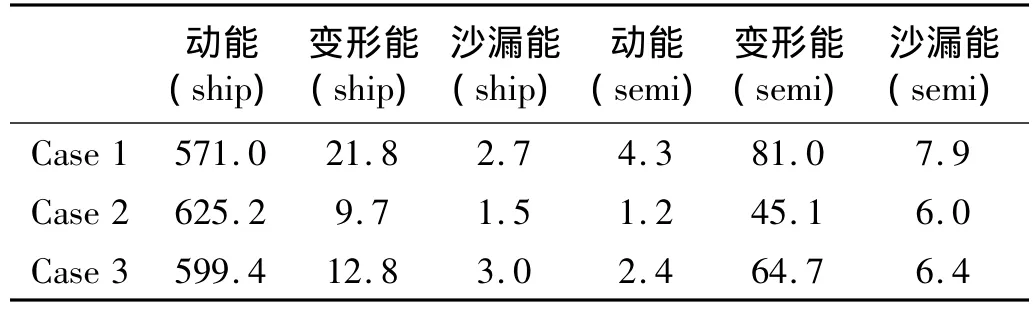

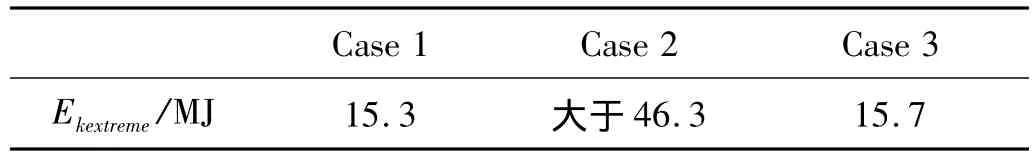

撞擊船的初始動能為688.7 MJ,計算停止時,三種工況下撞擊船耗散動能轉換后的能量分布如表4所示。從理論上講,撞擊船損失的動能主要由平臺結構和撞擊船結構的彈塑性變形,平臺的剛體運動及周圍水的強迫運動等吸收,周圍水的影響已采用附連水質量加以考慮。由表4可以明顯看出,受撞半潛式平臺的立柱發生塑性變形所吸收的能量約占撞擊船所損失動能的70%,剩余的能量主要轉化為撞擊船的塑性變形能,受撞平臺剛體運動所消耗的能量較少。這是因為碰撞過程中存在運動滯后現象。

由表4還可發現,計算停止時,撞擊船還有較多的動能,這并不影響對平臺立柱結構抗撞性能的分析。在case 1和case 3中,半潛式平臺的立柱外板均已發生破裂,這表明半潛式平臺能承受的撞擊動能存在極限值。定義立柱外板發生破裂時半潛式平臺所轉化的撞擊動能為其可承受極限撞擊動能,這樣定義的原因是:當外板破裂時,海水大量進入平臺立柱,將嚴重影響平臺穩性和安全性。分析半潛式平臺立柱外板損傷變形的時歷,得到三種工況下半潛式平臺可承受的極限撞擊動能如表5所示,在case 2中,因為計算停止時立柱外板仍未發生破裂破壞,故可認為此工況下半潛式平臺可承受的極限撞擊動能大于計算停止時半潛式平臺所轉化的撞擊動能。由表5可知,半潛式平臺可承受的極限撞擊動能與立柱承受撞擊的位置有關。在位置1和位置3,立柱的結構強度強于位置2,碰撞過程中存在橫向水平艙壁和垂向艙壁對船體運動的聯合抵抗作用,但半潛式平臺可承受的極限撞擊動能卻小于位置2。這說明,提高半潛平臺立柱某些構件的剛度,并不一定能夠提高其結構抗撞性能,反而會引起外板結構的提前破裂。因而在設計和建造半潛式平臺時,在保證平臺整體強度的前提下,可適當對立柱上位置1和位置3處的結構設計進行一定的優化,減小艙壁的剛度,這樣不但可以降低建造成本,還可以提高立柱的結構抗撞性能。

結構吸能特性反映了結構的碰撞特性。半潛式平臺立柱發生塑性變形吸收的能量主要由平臺立柱外板、水平框架結構、橫向艙壁和縱向艙壁等吸收。不同工況下各部分結構吸收的能量及其占立柱吸收的總變性能的比例如表6所示。外板和水平框架是平臺立柱吸收塑性變形能的主要構件,尤其是在case 2中,外板吸收的塑性變形能占立柱吸收的總塑性變形能的71.2%,橫向艙壁和縱向艙壁吸收的變形能可以忽略。而艙壁對變形能的吸收由立柱上的撞擊位置決定,在位置1,縱向艙壁為吸收塑性變形能主要構件,橫向艙壁吸收變形能較少;在位置3,橫向艙壁為吸收塑性變形能的主要構件,縱向艙壁吸收塑性變形能較少;在位置2,橫向艙壁與縱向艙壁吸收變形能均可以忽略。

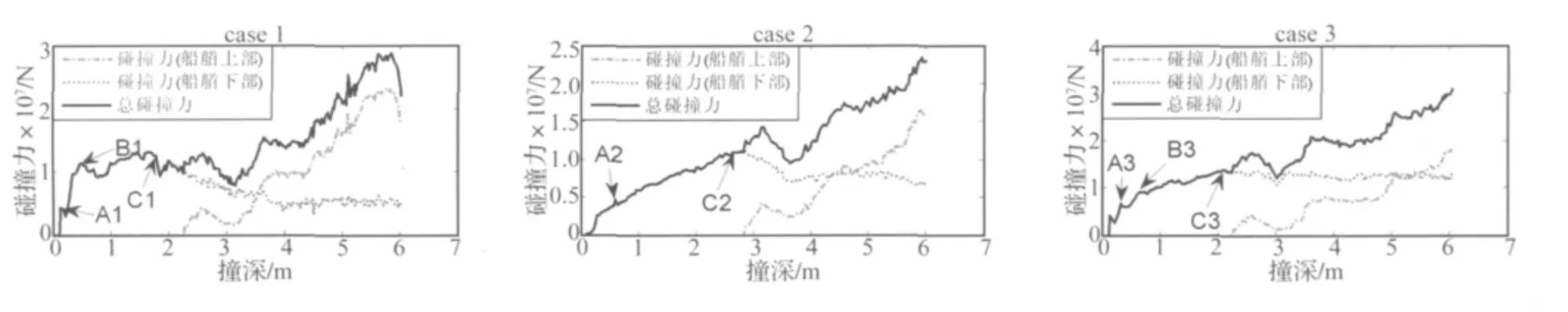

圖4 碰撞力-撞深曲線Fig.4 Curves of collision force vs.penetration and distortion energy of semi vs.penetration

碰撞力-撞深曲線是結構本身的固有特性,在碰撞過程的不同階段,碰撞力表現出不同程度卸載現象,碰撞力的每一次卸載代表了某種構件的失效或破壞。圖4是船舶與半潛式平臺碰撞過程中的碰撞力-撞深曲線。船舶與半潛式平臺碰撞過程可以分為兩個階段。

第一階段:球鼻艏與立柱開始接觸到船首上部與立柱發生接觸前,在此階段,碰撞力主要由球鼻艏與立柱的接觸作用產生。碰撞力的卸載反映了平臺立柱結構件的失效或破壞,圖4中A1,A2,A3分別對應case 1,case 2和case 3中橫向水平框架的屈曲失效,B1和B3對應了case 1和case 3中垂向艙壁的屈曲失效,C1和C3分別對應了case 1和case 3中的立柱外板的膜拉伸破裂,C2點對應了case 2中立柱橫向框架的壓潰失效。詳細分析圖4可知,碰撞力-撞深曲線的變化受結構物撞擊位置的影響。在case 1中,碰撞力-撞深曲線表現出很強的非線性,隨立柱水平框架,垂向艙壁和外板的失效或破壞,碰撞力表現出明顯的振蕩變化;在case 2中,立柱外板的壓潰失效發生在船首上部與立柱外板接觸時,因而碰撞力-撞深曲線在撞深小于3 m時表現出一定的線性;在case 3中,由于位置3處立柱垂向艙壁與外板的接觸面積小于位置1,其結構強度弱于位置1,故而碰撞力-撞深曲線的變化趨勢介于case 1和case 2之間。另外還可明顯看出,位置1和位置3處的碰撞力峰值基本相等,略大于位置2,這表明在僅有球鼻艏碰撞作用時,碰撞位置對碰撞力峰值的影響較小。

第二階段:船首上部與立柱發生接觸開始到計算停止,在此階段,球鼻艏與船首上部均與平臺立柱發生碰撞接觸,總碰撞力是船首上部碰撞力與船首下部碰撞力的疊加,。由圖4可知,船首下部碰撞力逐漸減小,船首上部碰撞力逐漸增大,計算停止時,船首上部對總碰撞力的貢獻大于球鼻艏;總碰撞力表現出復雜的非線性,并且其變化趨勢與船首上部碰撞力基本相同,表明此階段碰撞力的卸載主要反映了船體結構的失效。另外,在此階段,不同工況下的碰撞力峰值表現出較大不同,表明在船首上部與球鼻艏與平臺立柱同時發生作用時,撞擊位置對碰撞力峰值影響較大。

將不同撞擊位置條件下撞擊船正向撞擊半潛式平臺立柱時的最大碰撞力繪制在同一圖上,結果如圖5所示,其中撞擊位置用角度表示,90°表示撞擊位置1,135°表示撞擊位置2,180°表示撞擊位置3。由圖5可以看出,船首下部碰撞力最大值出現在碰撞過程第一階段,船首下部最大碰撞力隨撞擊位置變化較小;船首上部碰撞力最大值出現在碰撞過程第二階段。

結構吸收塑性變形能-撞深曲線是表明了結構抗撞性能的優劣,是結構碰撞力-撞深曲線的間接反映,從圖6中半潛式平臺吸收塑性變形能-撞深曲線可以明顯看,出在相同撞深條件下,在case 1中半潛式平臺吸收的塑性變形能最多,case 3中次之,case 2中最少,這與參加變形及能量吸收的平臺立柱構件數量和體積不同相關。

5 結論

(1)碰撞過程中結構損傷變形具有明顯的局限性,主要集中在碰撞接觸區域,改善船舶與半潛式平臺碰撞性能時應重點關注易發生碰撞的薄弱區域,提高薄弱區域局部結構強度。在保證立柱結構強度和剛度的條件下,優化立柱結構,可以延遲高能量撞擊情況下外板破裂的時間。

(2)半潛式平臺所能承受的撞擊動能存在極限值,極限值的大小與撞擊位置有關。撞擊位置影響半潛式平臺抗撞性能。在低能量撞擊且外板不破裂情況下,在撞擊位置1半潛式平臺所表現出的抗撞性能最佳,位置3次之,位置2最差。在高能量撞擊導致外板破裂情況下,位置2的外板破裂時間最晚,抗撞性能反而比較理想,這與根據外板破裂時間定義的極限狀態直接相關。

(3)撞擊位置對碰撞力峰值有影響,在碰撞的不同階段,其影響程度有所不同。

(4)撞擊船的動能絕大部分被半潛式平臺立柱的塑性變形所吸收,剩余的能量主要轉化為撞擊船的塑性變形能和受撞平臺剛體運動所消耗的能量較少,這是因為碰撞過程中運動存在滯后現象。

(5)立柱外板和水平框架結構是半潛式平臺吸收塑性變形能的主要構件,艙壁對塑性變形能的吸收受撞擊位置的影響比較明顯。

[1] 龔順風,金偉良,王全增.海上固定平臺受損構件的修理與評估[J].中國海洋平臺,2001,16(2):37-41.

[2] 金偉良,宋 劍,龔順風,等.船舶與海洋平臺撞擊的荷載模擬[J].計算力學學報,2003,21(1):26-32.

[3] Amaral Amante D D,Trovoado L,Estefen S F.Residual strength assessment of semi-submersible platform column due to supply vessel collision[C].Proceedings of the 27th International Conference on Offshore Mechanics and Arctic Engineering,OMAE 2008:779-789.

[4] Hu Z Q,Yang J M,Xiao L F.Global strength assessment for semi-submersible column after supply vessel collision accident[C].Proceedings of the 28th International Conference on Offshore Mechanics and Arctic Engineering,OMAE 2009-20253.Honolulu,Hawaii,USA.

[5] 江華濤,顧永寧.油輪艏部結構碰撞特性研究[J].上海交通大學學報,2003,37(7):985-989.

[6] 江華濤,顧永寧.整船碰撞非線性有限元仿真[J].上海造船,2002(2):16-21.

[7] Biehl F,Lehmann E.Collision of ships with offshore wind turbines:calculation and risk evaluation[C]. 4th International Conference on Collision and Grounding of Ships,2007,Hamburg,Germany.

[8] Hong L,Amdahl J.Strength design of FPSOs against supply vessel bow collision[C].4th International Conference on Collision and Grounding ofShips, 2007, Hamburg,Germany,2007.

[9] Chung P W,Kumar K T,Namburu R R.Asymptotic expansion homogenization for heterogeneous media:computational issues and applications[J].Composites Part A:Applied Science and Manufacturing,2001,32:1291-1301.

[10] MSC.Dytran user’s manual[M].Version 4.7,1999.