小型H型垂直軸風車葉片的設計分析

張學忱, 李 山

(長春理工大學機電工程學院,吉林 長春 130022)

伴隨著社會的發展,能源的供需矛盾日益突出。因此,對可再生能源的開發利用,特別是對風能的開發利用受到世界各國的廣泛關注。據估計,地球上所接受的太陽輻射能有 2%轉化成風能,裝機容量可達10tw,風能具有取之不盡,用之不竭,不消耗能源,清潔衛生,分布廣泛等特點;同時風能相對于太陽能來說,開發成本低,是可再生能源中最具前景的。風能日益受到廣泛關注,對風力發電機的研究就是其中之一[1-2]。

據統計,截止2010年全國大約還有530萬無電用戶[3],其中大部分集中在偏遠地區,居住相對分散,如果采用常規電網來供電,從經濟效益上是不行的。此外一些偏遠的農場、牧場、林場以及部分工廠,由于距供電線路較遠,架設新的供電新路成本太高,只有采用獨立的風力供電系統才能解決供電問題。

本文對小型垂直軸風車葉片進行參數設計、載荷分析 ,為葉片設計提供了參考。

1 垂直軸風車的優勢

風車按照風輪軸的不同,可以分為水平軸風車和垂直軸風車。能量驅動鏈(即風輪、主軸、變速箱、發電機)呈水平方向的,稱為水平軸風車(水平軸風力發電機)。能量驅動鏈呈垂直方向的,稱為垂直軸風車(垂直軸風力發電機)。

垂直軸風車很早就被應用于人類的生活領域中,中國最早利用風力的形式就是垂直軸風車。由于人們普遍認為垂直軸風車的葉尖速比不可能大于1,風能利用率低于水平軸風車,因此現在使用最多的為水平軸風車,而垂直軸風車長期得不到重視。

隨之科技的發展和人類認知水平的不斷提高,人們逐漸認識到垂直軸風車葉尖速比不能大于1僅僅適用于阻力型風輪(Savonius式風輪),而升力型風輪(Darrieus式風輪)的葉尖速比可以達到6,并且有著較高的風能利用率。近年來越來越多的研究機構和人員開始研究垂直軸風車,并且取得很大的發展[4]。

2 小型H型垂直軸風車葉片的設計

葉片是風車結構中最重要的,也是受力最復雜的部件。風車運行在隨時變化的自然環境中,受力情況復雜,風車葉片的設計是風車設計的關鍵。葉片是風車吸收風能的部件,也是主要的受力部件。設計優良的葉片能夠很好的控制載荷,同時最大幅度的提高風車的效率。因此,對風車葉片的設計顯得尤為重要。

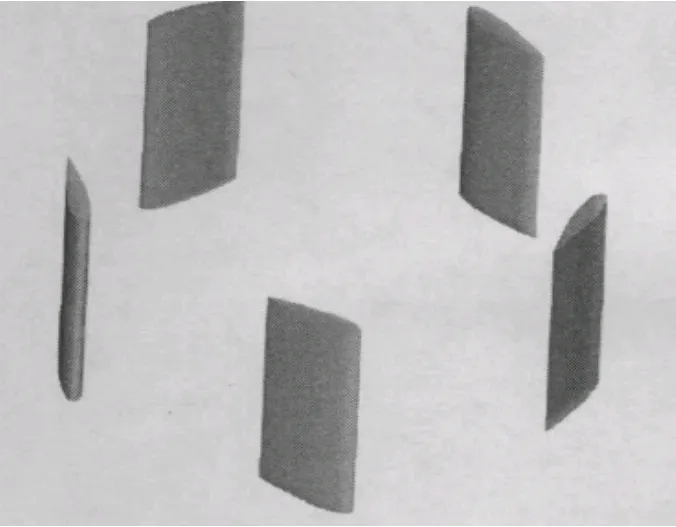

2.1 風輪的簡化

風車能量的轉化是通過風輪的轉動來實現的,風輪主要由葉片、連桿、輪轂等部件組成。其中,連桿主要起連接作用,輪轂是傳動部件,對風輪的起動性能影響不大,葉片的設計成為關鍵。將連桿和輪轂簡化掉,得到風輪的簡化模型(圖1)。將葉片從風輪中提取出來,便于風車的葉片設計。

2.2 葉片材料的選擇

在風車的發展史上,先后出現了木質葉片、鋁合金葉片、復合材料葉片[5]。木質葉片的強度差,耐腐蝕性差;鋁合金葉片由于其空氣動力效率低均已被淘汰。復合材料葉片是以環氧樹脂、不飽和樹脂根據使用情況滲入不同形式玻璃纖維復合而成,具有質量輕、強度高、耐腐蝕、抗氧化的特點。本文選擇輕質復合材料來制造風車的葉片,密度p=0.81g/cm3。

圖1 簡化后的三維風輪模型

2.3 葉尖速比λ

為了表示風輪在不同風速中的狀態,用葉片的葉尖做圓周運動的速度與風速之比來衡量,稱之為葉尖速比λ。葉尖速比與風輪效率密切相關,在風車沒有過速的條件下,運轉于高葉尖速比狀態下的風車具有較高的效率。本設計葉尖速比取λ=4.0,同時確定額定轉速 m=180r/min,設計功率為300w。

2.4 葉片數

葉片的數目n取決于葉片葉尖速比,一般高速風車葉片比較少,而低速風車的葉片比較多。本設計的垂直軸風力機屬于低速風力機,即葉尖速比λ<5,采用5葉片設計,間隔72°布置,以保證風力機平穩運行。

2.5 設計風速

設計風速取決于使用風車風能資源的分布。小型 H型垂直軸風車設計目的是為偏遠無電地區供電與為城市提供補充供電,故要求風車可以在全國大部分地區可安裝使用,啟動風速低,運行穩定。根據我國風資源分布情況,本設計額定風速取v=10m/s,工作風速為4~25m/s,安全風速為40 m/s。

2.6 風輪的直徑

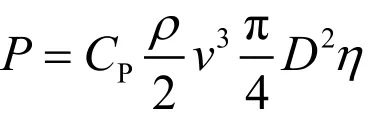

對于一般給定的風車風輪直徑D可由下式確定

式中,P為風機輸出功率,本設計取300w;PC為風能利用系數,低速風力機一般取0.31~ 0.36;ρ為空氣密度,一般取1.29kg/m3;v為額定風速,取 10m/s;η為傳動效率與風車效率的積,一般取0.85~0.95。代入求得風輪直徑D≈0.78m。

2.7 翼 型

構成風車葉片的翼型性能如何,直接影響著風能轉換效率。由于普通航空翼型空氣動力學已得到充分研究。所以傳統風車葉片翼型一般沿用這一系列成熟航空翼型。最常用的傳統風力機翼型為NACA翼型,其特點是最大升力系數高,最小阻力系數低。本設計采用NACA4412翼型。同時確定,葉片高度為150cm,剖面弦長23cm。

以上是從葉片材料、葉尖速比、葉片數、設計風速、風輪直徑、翼型這幾個葉片的重要參數進行了設計,使所設計的風車滿足工作條件。

3 小型H型垂直軸風車葉片的基本載荷分析

在風車的設計中需要確定在不同的工作環境下所產生的基本載荷。其作用是對風車葉片進行動力學分析、強度分析,計算出風車的可靠性,確保風車葉片的安全運行。

在風車的設計中,需要考慮的載荷源包括:第一,空氣動力載荷;第二,重力載荷;第三,慣性力載荷;第四,控制系統動作引起的載荷。我們主要考慮前3個基本載荷[5]。

3.1 空氣動力載荷

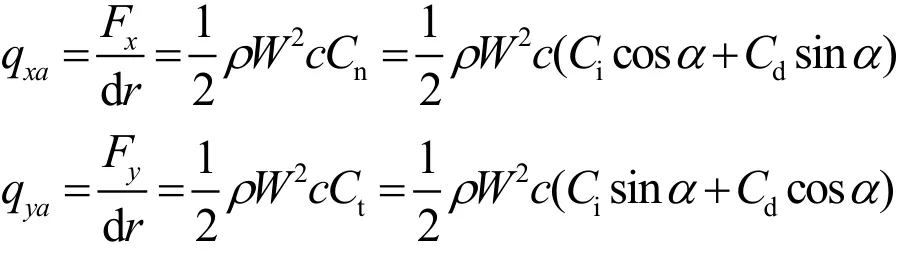

作用在風車葉片上的空氣作用力是風車的主要動力來源,葉片是最主要的承載部分。葉片上的空氣動力載荷主要是根據動量理論和葉素理論進行計算,根據兩理論可以得到:

1) 葉片上單位長度的氣動力

式中,ρ為空氣密度,取1.29kg/m3;W為相對速度,取額定風速10m/s ;c為剖面翼型弦長,取0.23m;α為最佳攻角,取8°;Ci,Cd為翼型升力系數和阻力系數,分別取1.3和0.15;Cn,

Ct為法向力系數和切向力系數。計算得到

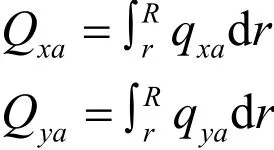

2) 氣動力剪力

式中,R為風輪高度一半,取0.75m;r為葉根半徑,取中心為0。代入已知數據得

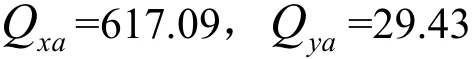

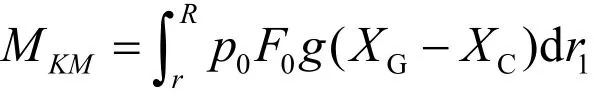

3) 氣動力彎矩

式中,γ1為積分變量;代入數據求得

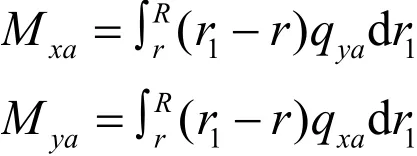

(4) 氣動力扭矩

式中,KaM向量指向軸負方向時為正,即使扭角減小的方向為正;p為翼型截面壓力重心;c為扭轉中心,取葉片的中心。一般情況下認為點p、點c在正常工作狀態下近似重合,所以氣動力扭矩為0。

3.2 重力載荷[12-14]

作用在葉片上重力對其的作用形成擺振方向的彎矩,它隨著葉片方位角變化形成周期變化,是葉片主要的疲勞載荷。

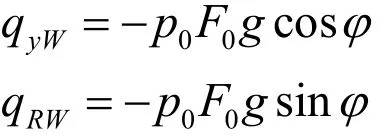

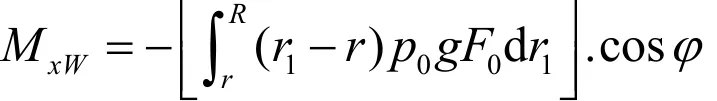

1) 單位長度重力

其中,ip和iF為剖面部分的密度和面積

φ為葉片軸線與水平方向的夾角,為90°;RMq為重力在徑向上的分量;RWq為重力在法向上的分量;由于Darrieus式H型風車葉片始終在水平方向上運動,所以重力在徑向上分量為0。g取9.83;p0為輕質復合材料密度,取 0.81g/cm3;F0為橫截面面積,取 9.12cm2;求解得:單位長度所受重力為68.93g/cm(在葉片豎直方向上取截面)。

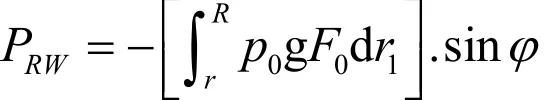

2) 重力拉力

代入數據可以求得,RWP=89.65N,即每個葉片所受到的重力。

3) 重力剪力

在橫截面重力剪力為0。

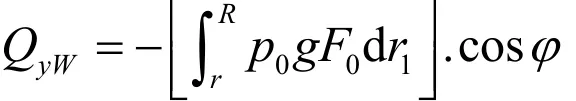

4) 重力彎矩

在橫截面重力剪力為0。

5) 重力扭矩

由于重心與扭轉中心近似重合,為0。

3.3 離心力載荷

由于風輪繞主軸旋轉產生離心力載荷,作用在翼剖面的中心上,與重力載荷相互作用會給葉片帶來很大的作用力,需要考慮。

1) 單位長度離心力

式中,Ω為風輪的轉速,額定風速下,計算得轉速為 5.43m/s ;r為風輪回轉半徑,取 0.39m;代入求得,Rpq=88.19N/m。

2) 離心拉力

式中,d為葉片的高度,取1.5m;葉片每點所受離心拉力一樣,代入求得所受離心拉力為132.29N。

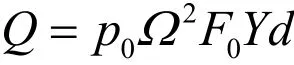

3) 接觸點離心剪力

式中,Y為剪力系數,取 0.32;代入求得:Q=42.33N。

4) 離心力彎矩

由于兩連接桿與葉片連接處位于葉片中心線且對稱,故產生的離心力彎矩相抵為0。

5) 離心力扭矩

與離心力彎矩類似,兩連接桿與葉片連接處位于葉片中心線且對稱,產生扭矩相抵為0。

3.4 載荷對不同風車可靠性的影響

在載荷計算的過程中,需注意載荷對水平軸風車葉片與垂直軸風車葉片的作用是不相同的。

水平軸風車葉片在轉動一周的過程中,慣性力的方向是隨時間變化的,而重力的方向不發生變化,葉片所受到的是一個交變載荷,這對于葉片的疲勞強度是非常不利的。

垂直軸風車的葉片在旋轉的過程中,其受力情況要好一些,由于慣性力與重力的方向相對于葉片保持不變,所受到的是恒定載荷,且產生的彎矩、扭矩近似為零,因此在相同的材料工況疲勞壽命要比水平軸風車長,其工作的可靠性要好。

4 結 論

本文對風車葉片的空氣動力載荷、重力載荷、離心力載荷進行了計算,在計算中我們可以看出,垂直軸風車葉片在轉動中,由于重力和慣性力方向始終不變,所受載荷為恒定載荷,而水平軸風車葉片所受慣性力是變化的,為交變載荷,所以,在相同的工況下,垂直風車葉片的疲勞壽命要長一些。本文的研究可為小型垂直軸風車葉片的設計提供了參考。

[1]宋海輝. 風力發電技術及工程[M]. 北京: 中國水利水電出版社, 2009: 1-9.

[2]都志杰, 馬麗娜. 風力發電[M]. 北京: 化學工業出版社, 2009: 1-22.

[3]齊 慧. 農村電改待升級: 目前全國仍有無電人口約530萬人[N]. 中國經濟報, 2010-7-14(3).

[4]嚴 強, 蔣超奇. 垂直軸風力發電機的發展趨勢和應用[J]. 上海電力, 2007, (2): 34-37.

[5]魏玉通, 田 德. 風力發電機葉片動態載荷分析[J].農村牧區機械化, 2009, (1): 26-27.