硫酸尾氣達標治理技術發展現狀

郝 萌

(金堆城鉬業集團, 陜西 華縣 714102)

國家環境保護部2010年12月30日發布《硫酸工業污染物排放標準》,要求2013年10月1日起所有硫酸生產企業執行SO2含量低于400 mg/m3的尾氣排放標準,比現執行的 860 mg/m3標準降低53.5%。新標準發布后,為了實現尾氣按期達標,全國各硫酸企業技術人員及相關環保工作者都在探索技術成熟、經濟效益好的硫酸尾氣達標治理技術,在降低硫酸企業SO2排放濃度方面做了大量研究與實踐,國家環境保護部也跟進編制了《硫酸工業污染防治技術政策》,指導硫酸企業尾氣提標治理工作。但在目前國內硫酸工業發展產能過剩,硫酸市場價格低迷的大背景下,無論是老裝置或新建裝置要選擇一個最優技術方案都是相當困難的。在對國內已實施的硫酸尾氣達標案例進行深入調研后,介紹分析并探討國內現行的硫酸尾氣達標治理技術。

1 硫酸生產行業與硫酸裝置尾氣現狀

1.1 硫酸生產行業現狀

硫酸是十大重要工業化學品之一,廣泛應用于各個行業,其中化肥用量占總消費量的比例一直穩定在70%左右。根據國家硫酸工業協會發布的數據,截至2010年底,全國規模以上硫酸生產企業共464家,主要包括硫磺制酸、硫鐵礦制酸和冶煉尾氣制酸三類。2011年國內硫酸合計產量7 416.6萬噸,同比增長12.23%,預計到“十二五”末全國硫酸產能將突破1億噸,產量預計達9 000萬噸。

1.2 硫酸企業煙氣治理現狀

“十一五”期間,在國家脫硫減排政策促進下,大多數硫酸生產企業和冶煉企業,先后投入巨資建設兩轉兩吸工藝硫酸生產線,在釩催化劑的作用下,一般處理轉化率達99.5%以上,硫酸尾氣SO2含量可以達到《大氣污染物綜合排放標準》二級標準,確保了國家“十一五”末SO2年排放總量在2005年基礎上削減了14.29%。2009年全國硫酸企業年SO2排放量約10萬噸,占全國工業 SO2排放量的0.54%,占化工行業 SO2排放量的9.0%[1]。

1.3 硫酸裝置尾氣

硫酸生產中,煙氣一般要經過配氣、除塵、凈化、干燥等工序再進人轉化、吸收,出口尾氣已經十分的潔凈,不含塵、不含水,主要污染物成分有低濃度二氧化硫、三氧化硫和硫酸霧,尾氣量比較大,溫度一般在60~85℃。采用兩轉兩吸工藝的硫磺制酸、硫鐵礦制酸、冶煉煙氣制酸企業尾氣中SO2平均含量分別為 605 、893、817 mg/m3[2],少數一轉一吸工藝硫酸裝置尾氣中SO2濃度高達0.2% ~0.3%。

2 硫酸尾氣達標治理技術

研究現有硫酸生產工藝可見,要進行硫酸尾氣達標治理,實現尾氣SO2達標排放有兩個方向:一是前端治理,包括改進制酸裝置工藝設備和改進催化劑性能兩個方面,主要目的是盡量提高系統總轉化率以減少SO2排放;二是末端治理,即通過增設尾氣處理設施進行深層次尾氣脫硫處理。

2.1 前端治理

2.1.1 制酸裝置工藝設備改進

硫酸企業目前廣泛采用的兩轉兩吸技術,技術成熟,轉化率已達99.5% ~99.7%,按照具體轉化流程又主要可分為“3+1”和“3+2”流程,也有少數采用“2+2”或“4+1”流程,目前“3+1”轉化流程主要和進口釩催化劑配置(如金鉬股份2×200 kt/a裝置),“3+2”流程主要和國產催化劑配置(如中化開磷600 kt/a裝置),正常情況下處理后尾氣可滿足現標準要求,但很難達到400 mg/m3的新標準要求。

近年來國內外關于該方向的主要改進工作包括:(1)將兩轉兩吸或一轉一吸工藝升級為三轉三吸工藝,將兩轉兩吸“2+2”工藝升級為“3+2”或“4+2”流程;(2)提高轉化工序氣體氧硫比或采用純氧制酸工藝[3];(3)轉化器用電加熱取代柴油加熱,迅速提高開工時系統轉化率,降低開車時高濃度SO2煙氣排放;(4)加強現有工藝設備的運行管理,控制煙氣流量、轉化吸收溫度和煙氣凈化工序各項參數平穩,充分發揮系統催化轉化性能,提高轉化吸收效率,使尾氣達標排放。

然而,由于需要對現有硫酸工藝流程進行較大改動,上述改進工作實施難度很大,而加強現有工藝設備的運行管理,對系統轉化率的提高有限,也只能作為制酸系統提標改造的補充優化措施。

2.2.2 催化劑性能改進

國內外關于前端治理的另一個主要方向集中在催化劑性能的改進上,國外主要催化劑生產商已先后研制出了高性能含銫催化劑,比如托普索VK69,都孟莫克SCX- 2000,巴斯夫O4-115[4]。對于目前硫酸企業最為普遍的二轉二吸工藝裝置,與使用現有釩催化劑的相比,使用含銫催化劑后系統SO2總轉化率通常可提高 0.1~0.15個百分點。根據托普索公司對金鉬股份硫酸廠2×200 kt/d制酸系統的改進方案,通過在第四段裝填高性能含銫催化劑VK 69,并將第四段現有催化劑VK 38含釩催化劑添加到第一、二段頂部,其配套TOPGUN測試結果顯示,單系統分別新添加33 m3和41 m3VK 69含銫催化劑,系統轉化率可提高至99.87%和99.91%,尾氣 SO2濃度可降低至400 mg/Nm3和275 mg/Nm3。

硫酸系統催化劑性能改進的優點包括基本不改變工藝設備、操作方便、基本不增加系統壓降,無二次污染,不新增占地面積等優點,增加硫酸產量的同時不會增加水、電消耗,只是增加含銫催化劑的損耗補充費用,這對硫磺制酸裝置和氣濃、氣量相對穩定的銅、鎳冶煉煙氣制酸裝置改造非常有利。

當然該方法也有其使用的局限性:一是硫鐵礦制酸和冶煉煙氣制酸項目的原料成分復雜、氣濃不穩定,單獨改進現有制酸系統催化性能,隨著催化劑性能降低,尾氣很難保證穩定達標排放。二是從環保角度考慮,目前國內電廠煙氣和部分環境脆弱地區制酸尾氣SO2排放標準已降至200 mg/m3,相信不久以后還會繼續趨嚴,因此,單獨依靠增加進口催化劑填充量提高系統轉化吸收性能,降低SO2排放濃度的成本將飛速上漲,轉化器能否充裝足夠催化劑也值得考慮。有研究證明目前30萬噸(含)以下的硫鐵礦制酸裝置用催化劑與尾吸的運行費用相當,超過這個規模,催化劑方案的費用就越來越明顯超出尾吸的費用。三是該途徑也無法解決系統開、停車及事故狀態下的高濃度SO2煙氣排放問題。如此看來改進系統催化性能和尾吸并行的方法才是長久之計。

2.2 末端治理

2.2.1 末端治理技術綜述

末端治理即對硫酸系統增設尾氣處理設施進行深層次尾氣脫硫處理。國內外煙氣脫硫技術很多,但適合硫酸尾氣氣量大、濃度低、不含塵特點,并已完成工業化應用的不是很多,主要包括氨法、石灰/石灰石-石膏法、鈉堿法、有機溶液循環吸收法、活性焦吸附法、新型炭催化法、DS-低濃度二氧化硫治理技術等,其中應用最廣泛的是氨法(包括氨酸法、氨肥法、超重力法)。由于硫酸尾氣SO2濃度本身較低,各種工藝脫硫效率通常均能達到90%以上,均能滿足新標準要求。

末端治理的優點包括:(1)適應范圍大,尤其適用氣量、氣濃不穩定的硫鐵礦和冶煉煙氣制酸裝置、廢硫酸再生裝置等。(2)可顯著提高系統SO2脫除率,且即使硫酸裝置超負荷生產或催化劑狀況惡化致使二吸塔后煙氣SO2濃度超高,尾氣經脫硫后仍能達標排放。(3)解決制酸系統開、停車及事故狀態下的高濃度SO2煙氣排放問題。

增設末端處理裝置必然涉及對現有硫酸工藝運行的影響,一是需要解決尾氣脫硫系統占地空間問題,新增系統對占地面積和空間有一定要求。二是新增末端處理裝置必然加長工藝流程,增大系統壓力降,現有系統主風機富余壓力如若不夠,還需增設接力風機。三是脫硫副產物出路問題也必須考慮,否則會加大系統運行成本,這對目前處在盈虧線邊緣的硫酸產業是直接的考驗。

迫于新標準的壓力,國內主要硫酸生產企業先后積極開展尾氣提標改造。川化集團[5]、云天化紅磷公司等采用三級氨法尾氣回收生產固體亞硫酸銨或高濃度亞硫酸氫銨溶液;浙江巨化公司采用超重力技術,以亞硫酸銨/亞硫酸氫銨溶液為脫硫吸收劑脫除制酸尾氣中的SO2,生成亞硫酸銨[6];銅陵有色第一冶煉廠[7]、四川鯤鵬化工等采用動力波逆噴石灰洗滌脫硫技術,實現硫酸尾氣治理;金川集團化工廠[8]、江西德興銅礦化工廠、河南金利公司均采用堿法吸收脫硫,副產七水亞硫酸鈉;江銅集團貴溪冶煉廠[9]、中條山垣曲冶煉廠采用活性焦吸附法工藝,并回收高濃度SO2等;大冶有色[10]、漢中鋅業等公司硫酸裝置采用新型炭催化法脫除制酸尾氣中的SO2,并生成30%的稀硫酸,用于硫酸裝置配酸;巴彥淖爾紫金有色采用“離子液煙氣脫硫技術”實現制酸尾氣SO2濃度低至14 mg/m3[11]。其他還在招標中未確定方案的有銅陵有色銅冠冶化分公司、豫光鋅業、白銀有色等。

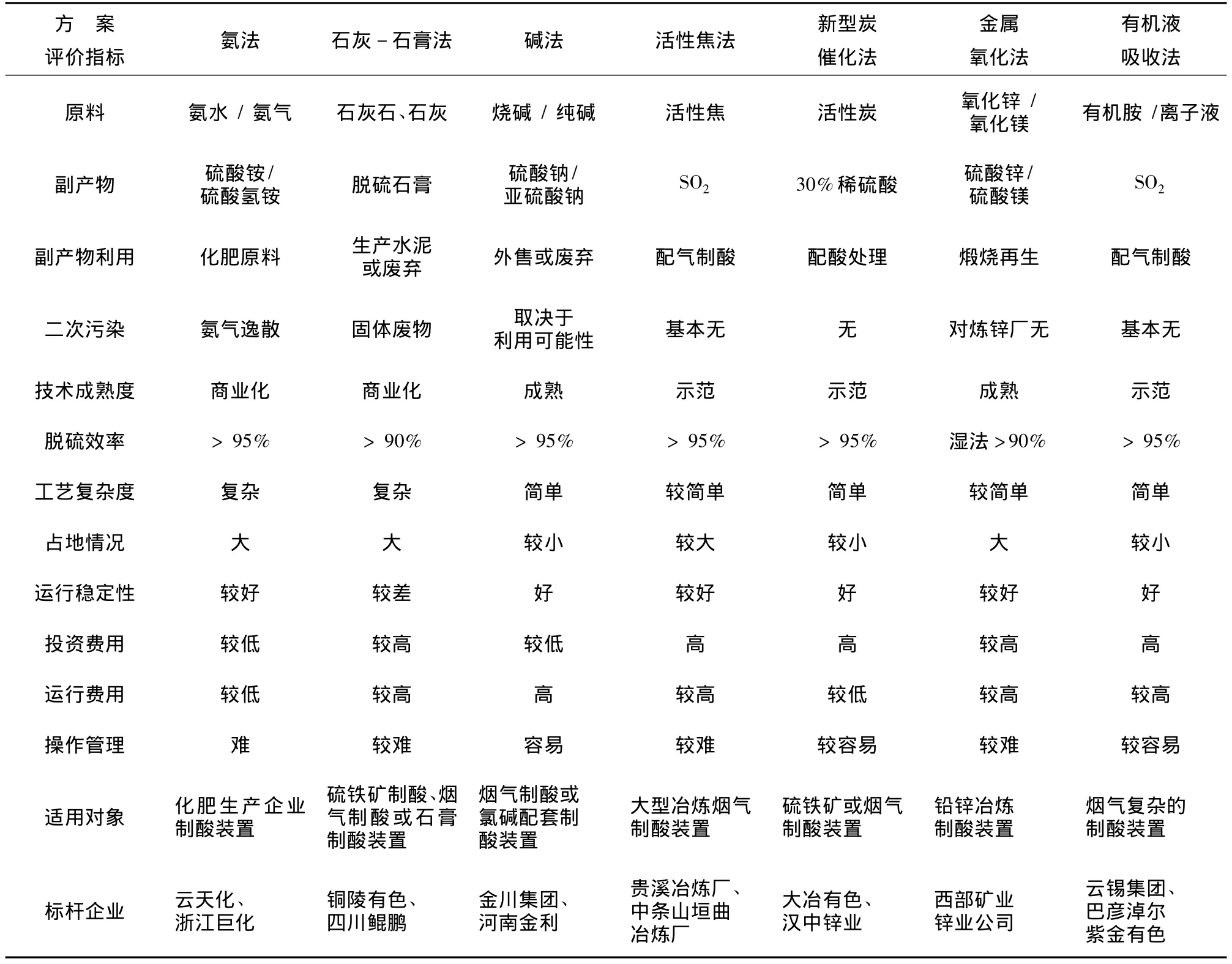

2.2.2 末端治理技術適用性比較

硫酸廠采用尾氣脫硫減少SO2排放首先要考慮脫硫副產物的出路問題,其次考慮選擇技術成熟、運行可靠并有不錯應用業績的技術,最后權衡投資、運行成本等經濟性問題。諸多SO2煙氣處理技術在其他文獻上多有說明,筆者在此不再贅述,僅根據調研結果就目前已工業化應用情況進行比較(表1)。在如此多的可選方案面前,筆者認為現有硫酸企業應綜合自身現有生產工藝及所處區域經濟環境進行針對性選擇,不可固定模式。

3 硫酸尾氣提標改造技術選擇

3.1 新建硫酸生產裝置

對于新建煙氣制酸裝置,方案設計選擇空間比較大,可以參照江西朝盛礦冶有限公司新建硫酸生產線采用的“3+2”兩轉兩吸工藝+尾氣堿液吸收工藝,也可以參照云錫集團鉛分公司采用的有機胺雙吸收塔,一塔對冶煉煙氣吸收,一塔對硫酸尾氣吸收,吸收后尾氣統一排放保證尾氣SO2達標排放。制酸系統本身應優先考慮前端治理技術,適當選用高性能含銫催化劑,或三轉三吸工藝,提高系統轉化率,降低尾氣脫硫系統壓力。尾氣脫硫工藝也應優先選擇資源化利用途徑,對于化肥聯產硫酸裝置優先選擇氨法,對于那些蒸汽有富余的冶煉煙氣制酸裝置還可考慮采用近些年發展較快的新型炭催化法、有機液吸收法或活性焦吸附法。

3.2 現有硫酸生產裝置

現有硫酸裝置為實現硫酸尾氣SO2按期達標排放,大多必須選擇一條合適的提標治理途徑。筆者對國內已實施硫酸達標治理的案例充分調研后認為,在目前技術條件下,現有硫酸生產裝置尾氣治理首先應切合自身實際,利用現有工藝設施積極尋求資源化利用途徑,系統催化性能改良+簡單尾吸工藝是現有冶煉煙氣制酸企業尾氣治理的最佳選擇。選擇尾吸改造方案時要充分考慮四個方面的問題:一是新脫硫系統占地空間問題;二是新增脫硫系統壓力降如何解決;三是副產物資源化利用問題;四是投資費用與后續運行費用問題。

表1 國內硫酸尾氣脫硫處理方案比較

大型硫磺制酸裝置和氣濃、氣量相對穩定的銅、鎳冶煉煙氣制酸裝置可采取前端治理,在轉化最后一段更換高性能含銫催化劑,同時適當增加其他轉化段催化劑用量,加強運行管理即可保證工況下出口尾氣SO2含量達到新標準要求。

化肥聯產硫酸裝置或者有氨水來源、副產物去向的硫酸廠家建議優先參照云天化、川化集團制酸系統選用氨法脫硫工藝,結合原料來源和副產品資源化途徑可具體選擇目前已有工業化應用的氨酸法、氨肥法或者超重力技術。

老硫鐵礦和冶煉煙氣制酸裝置的原料成分復雜、氣量氣濃不穩定,可選用石灰一石膏法脫硫工藝,石膏制酸裝置選用石灰一石膏法脫硫工藝還可實現原料、產品的自給自足,通過控制煙氣低含氧量、吸收漿液低堿度和適當添加阻垢劑緩解系統結垢堵塞問題,副產物脫硫石膏應積極尋求資源化利用,或同酸性廢水中和石膏渣一同處置。

有氯堿配套工藝的制酸裝置建議參照金川集團,小型煙氣制酸裝置建議參照金利公司,選用投資小,工藝簡單的堿法或鈉-鈣雙堿法工藝對制酸尾氣進行脫硫處理。

有蒸汽富余的大型冶煉煙氣制酸裝置可參照江銅集團貴溪冶煉廠選用活性焦干法脫硫工藝,副產物高濃度SO2可返回制酸系統與冶煉煙氣進行配氣制酸,實現資源化回用。

設備較新的硫鐵礦和冶煉煙氣制酸裝置建議可參照大冶有色冶煉制酸系統選用新型炭催化劑法,利用濕潤條件下活性炭的化學催化作用,利用尾氣中的SO2、H20、O2直接制酸實現尾氣中SO2的達標排放,催化劑再生含30%H2SO4的稀硫酸可用于制酸系統配酸處理。

煙氣來源復雜的制酸裝置建議參照云錫集團鉛分公司或巴彥淖爾紫金有色選用有機液吸收脫硫工藝,對硫酸尾氣中的SO2選擇性吸收后達標排放,有機液解吸出來的高濃度SO2可返回制酸系統與冶煉煙氣進行配氣制酸,實現資源化回用。

現有鉛鋅冶煉制酸裝置或有廢氧化鋅、氧化鎂來源的煙氣制酸裝置也可選用金屬氧化法吸收硫酸尾氣中的SO2,副產品硫酸鋅可返回電解或冶煉系統,這樣可使原料和副產品在系統內循環;硫酸鎂煅燒解吸出來的SO2可返回制酸系統資源化回用[12]。

此外,現有硫酸裝置也可以對就其他SO2煙氣處理技術進行實驗研究,或因地制宜,按照DS-低濃度二氧化硫治理思想,積極尋求以廢治廢的途徑,實現硫酸尾氣的達標治理。

4 硫酸尾氣治理技術產業化發展現狀

隨著這些年來國內外環保要求的不斷趨嚴,硫酸行業循環經濟相關產業迅猛發展,在國家環境保護部最新發布的《硫酸工業污染防治技術政策》(征求意見稿)中,國家鼓勵硫酸產業相關技術的研究、開發和推廣,支持硫酸工業三廢資源化產業發展。近幾年國內各科研院所針對硫酸尾氣治理開展了大量的研究實踐,四川大學、北京化工大學先后研發出針對硫酸尾氣治理的新型炭催化技術、超重力氨法煙氣脫硫技術,國內還引進了有機胺法、離子液法等先進的煙氣脫硫工藝,國外托普索公司開發了的REGESOX工藝[13]和VK-701 LEAP5高效催化劑。在國家硫酸尾氣提標政策的影響下,國內包括云南亞太環保、成都國化環保、宜興成套化工、上海克硫環保等主要從事硫酸尾氣脫硫的公司發展迅速。與新技術發展迅速相對比,現有兩轉兩吸制酸裝置副產物脫硫石膏及粉化釩系催化劑的資源化問題卻沒有任何新進展,大多企業產生的脫硫石膏只能廢棄處理,系統篩分產生的粉化釩系催化劑只能當作危險廢物委托處置,無法緩解硫酸企業的運行成本。

5 結論

(1)“十一五”期間在國家環保政策的引導下,國內大部分硫酸生產裝置更新采用了兩轉兩吸配合釩系催化劑的制酸工藝,系統工況條件下基本能滿足現行標準的要求,但為了應對即將執行的新標準,都將面臨著系統提標改造的重擔。近兩年國內硫酸行業針對硫酸尾氣達標治理已經進行了大量實踐研究,一些有遠見的硫酸企業已提前完成硫酸尾氣達標治理并取得成功,但針對性選擇一個最優技術方案仍十分困難。

(2)筆者在對國內硫酸尾氣達標治理技術進行深入調研后認為現有硫酸裝置尾氣提標治理沒有固定模式,首先應切合自身實際,利用現有工藝設施積極尋求資源化利用途徑,目前國內應用最為廣泛的尾吸工藝是氨法,新型炭催化法和有機液吸收法未來必將廣泛應用[14],系統催化性能改良+簡單尾吸工藝是現有冶煉煙氣制酸企業尾氣治理的最佳選擇。

(3)近幾年,國內國際硫酸尾氣治理技術產業化發展迅速,但傳統工藝副產物脫硫石膏及粉化釩系催化劑的資源化卻進展不明顯,這將是硫酸企業降本增效的重點途徑。

(4)隨著《硫酸工業污染物排放標準》及《硫酸工業污染防治技術政策》的相繼出臺,可以預見的是國家逐步推進硫酸工業污染減排工作是一個長期計劃,也許在不久將來要求硫酸企業SO2零排放也有可能,國內硫酸企業要保證不被淘汰,必須配合相關政策持續開展硫酸生產全方位資源化研究,保證企業環保工作的持續改進。

[1]韓國剛,蘇藝,劉曉宇,等.“十一五”SO2排放總量后評[J].電力科技與環保,2012,28(1):10 -11.

[2]楊波,張彥軍,李玲玲,等.《硫酸工業污染防治技術政策》編制說明,2012年4月.

[3]龐婷,梁斌,譚英杰.硫磺純氧制酸新工藝[J].硫酸工業,2010(2):32-32.

[4]紀羅軍,周開敏,金蘇閩.硫酸廠如何應對更低SO2排放的挑戰[J].硫酸工業,2011(1):14-21.

[5]汪家銘.氨法脫硫在硫磺制酸尾氣處理中的應用[J].化肥工業,2010,37(4):14 -17.

[6]王柏林,袁紀文.超重力技術在硫酸尾氣脫硫中的工業化應用[J].硫酸工業,2011(5):48-52.

[7]汪滿清.動力波洗滌技術在硫酸裝置尾氣處理中的應用[J].硫酸工業,2004(4):35-36.

[8]沙業汪.硫酸工業尾氣脫硫技術和裝備簡介[J].硫磷設計與粉體工程,2011(4):23-25.

[9]胡滔.貴溪冶煉廠硫酸尾氣脫硫實踐[J].銅業工程,2011(4):31-33.

[10]李新,李月麗 ,李建軍,等.新型催化法脫硫技術在硫酸尾氣處理工程上的應用[J].磷肥與復肥,2012,27(1):63-65.

[11]范明英,馬紅霞,宋利平.“離子液”新技術在巴彥淖爾紫金制酸尾氣脫硫工程的應用[J].內蒙古環境科學,2008,20(6):64 -67.

[12]叢文俊.氧化鎂法尾氣回收的可行性實驗和總結[J].大化科技,2005(2):13-14.

[13]Connock Lisa.Upgrade options for single absorption plants[J].Sulphur,2001(273):33 -44.

[15]唐玉鳳,劉超,任吉萍,等.硫酸尾氣處理技術現狀與趨勢[J].四川化工,2012,l5(1):12-15.