某型飛機拉桿變形原因分析與改進

羅金亮

(洪都航空工業集團,江西 南昌 330024)

0 引言

某型飛機襟翼操縱系統需進行襟翼0°偏角和襟翼20°偏角兩種工況靜力試驗,在進行完襟翼0°偏角工況100%極限載荷靜力試驗后,目視檢查發現拉桿N-50-300和拉桿N-50-400靠機身外側的耳環螺栓螺紋處發生10°左右的彎曲變形,彎曲變形發生在軸承徑向平面內(見圖1和圖2)。

圖1 拉桿N-50-300耳環螺栓變形

圖2 拉桿N-50-400耳環螺栓變形

1 試驗載荷及試驗時拉桿載荷

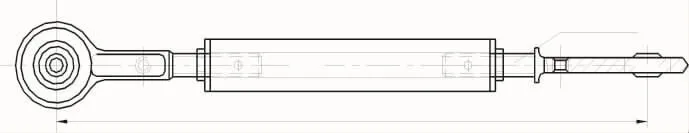

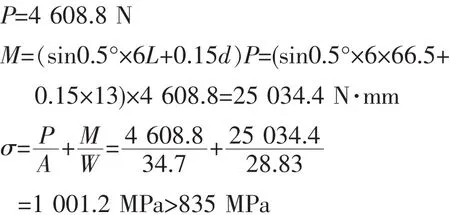

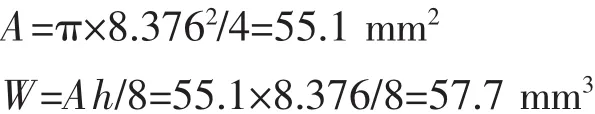

試驗載荷是根據操縱系統載荷計算得到的舵面鉸鏈力矩,即試驗時在襟翼轉軸上加M=-440 N·m的扭矩,通過在襟翼轉軸上加扭矩,考核拉桿N-50-300和拉桿N-50-400等操縱系統各零部件強度是否滿足要求。拉桿N-50-300和拉桿N-50-400分別見圖3和圖4,均為受壓狀態。

圖3 拉桿N-50-300

圖4 拉桿N-50-400

1.1 按操縱力傳力方法計算拉桿載荷

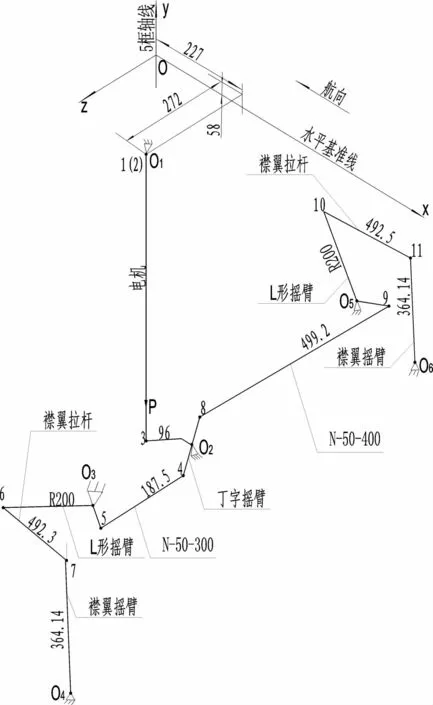

襟翼操縱系統運動狀態圖見圖5,操縱力為電機發出力P。傳力方法為電機發出力P通過丁字搖臂偏轉將載荷傳至拉桿N-50-300和拉桿N-50-400,由拉桿N-50-300和拉桿N-50-400帶動L形搖臂偏轉,通過L形搖臂偏轉,帶動襟翼拉桿運動,然后帶動襟翼搖臂偏轉,在襟翼搖臂轉軸處產生鉸鏈力矩,從而達到操縱襟翼偏轉的目的。

圖5 襟翼操縱運動圖

根據飛機襟翼操縱系統載荷計算報告,在襟翼0°偏角時,拉桿N-50-300和拉桿N-50-400載荷分別為-3921.1N和-3989.2N,是按照操縱力傳力方法,假定電機發出力平均分配到左右襟翼操縱系統中,再利用操縱系統載荷平衡的計算方法得到。

按試驗任務書要求,襟翼0°偏角情況,加在襟翼轉軸上的扭矩為M=-440 N·m,為確定試驗時拉桿N-50-300和拉桿N-50-400載荷是否超載,須進行逆向計算,即將試驗載荷M=-440 N·m轉化為作用在圖5中襟翼搖臂頂點7和11的搖臂載荷,搖臂載荷P7=P11=-400×1 000/364.14=-1 208.3 N,作用方向為在XY平面內與圖5中O4和點7,O6和點11的連線垂直。經過操縱系統載荷平衡的計算方法得到拉桿N-50-300和N-50-400上的載荷分別為-4015.8N和-4045.8N。

比較正向和逆向計算得到的拉桿N-50-300和拉桿N-50-400載荷,可知試驗時拉桿N-50-300和拉桿N-50-400受到的載荷與理論計算載荷基本相同。

1.2 采用有限元法計算試驗載荷時拉桿載荷

由于1.1節計算是通過假定電機發出力平均分配到左右襟翼操縱系統中,計算結果可能會存在誤差,為增加計算結果的可靠性,再采用有限元法計算試驗載荷時拉桿載荷。根據襟翼操縱系統結構圖及運動狀態圖,建立有限元模型,加在襟翼轉軸上的扭矩為M=-440 N·m,由于只是驗證假設的正確性,且為方便有限元模型的建立,故沒有考慮機翼3°上反角和2°安裝角。

圖5中,O4、O6分別為左右襟翼轉軸的兩個節點(即有限元模型的A和B節點),將扭矩M=-440 N·m加在有限元模型A點和B點,搖臂采用梁單元模擬,拉桿采用桿單元模擬,對支座點O4~O6的節點進行約束,并按局部坐標系釋放轉動自由度,通過計算得到拉桿N-50-300和N-50-400上的載荷分別為-4123.7 N和-4182.9 N。

與飛機襟翼操縱系統載荷計算報告中以上拉桿在襟翼0°偏角的載荷分別為-3989.2 N和-3921.1 N相比,有限元計算得到的載荷略有變化,這是由于建立有限元模型沒有考慮小角度情況影響而出現的。

從常規操縱系統載荷計算和有限元載荷計算與試驗載荷比較,可知從舵面上施加的試驗載荷產生在拉桿上的載荷與載荷計算報告所計算出的拉桿載荷相符,試驗載荷不會對操縱系統產生異常載荷。

從拉桿載荷計算分析結果看,產生耳環螺栓彎曲變形不是試驗因素。由于試驗拉桿采用的是經檢驗合格的零件,零件材料和裝配符合設計要求,因此產生故障原因在于拉桿本身強度不夠的可能性較大。

2 拉桿常規方法強度校核計算情況

拉桿常規強度校核是按照拉桿可能承受的最大壓力校核拉桿穩定性,采用最大桿力校核螺紋強度、鉚釘強度和管子等零件強度。由于試驗時耳環螺栓螺紋段產生變形,故需進行涉及耳環螺栓強度的拉桿穩定性和螺紋強度計算。

由襟翼操縱系統載荷計算報告知,拉桿在襟翼下偏20°時的載荷,比襟翼0°偏角時載荷嚴重,襟翼下偏20°時,拉桿N-50-300載荷為PL=-4 594.3 N,拉桿N-50-400載荷為PL=-4 608.8 N,由襟翼操縱系統零件強度校核報告知,拉桿強度校核載荷按該襟翼下偏20°拉桿載荷。

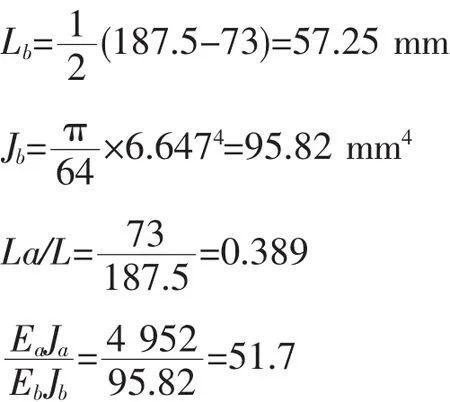

2.1 拉桿N-50-300的穩定性計算

根據該拉桿結構特點,拉桿按兩端雙減縮簡支桿計算:

a)螺套材料:45,Ea=200 000 MPa,L=187.5 mm La=73 mm,剖面:φ18×M8。

b)耳環螺栓材料:30CrMnSiA,Eb=200 000 MPa。

耳環螺栓為M8螺紋,底徑為6.647 mm。

查《飛機設計手冊》第三冊372頁圖7-29

拉桿穩定性滿足要求。

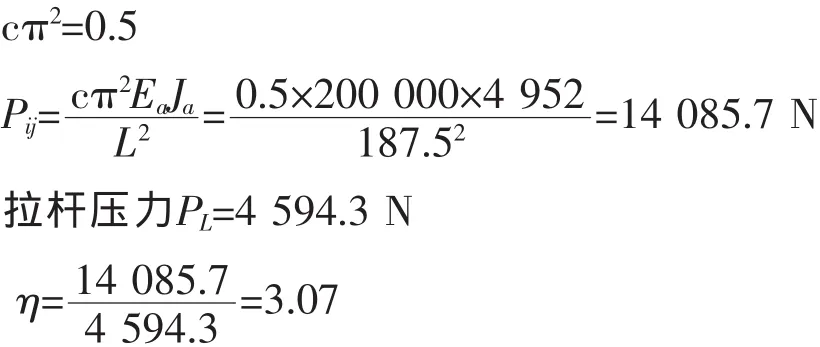

2.2 拉桿N-50-400的穩定性計算

拉桿按兩端簡支桿計算穩定性:

規格:φ20×1.5 材料:LY12

拉桿穩定性滿足要求。

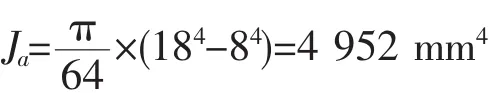

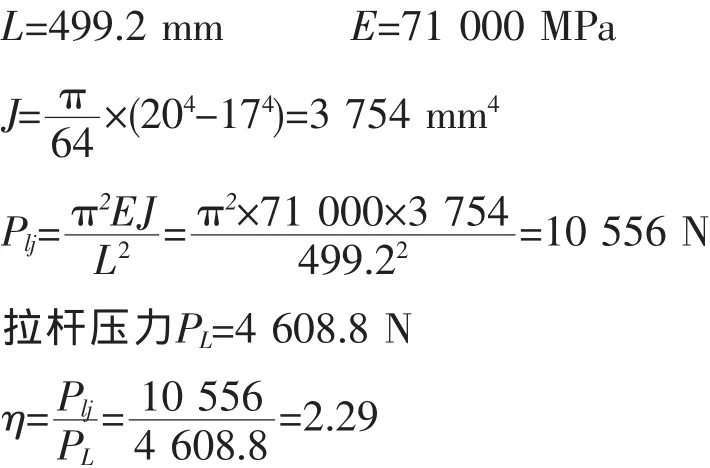

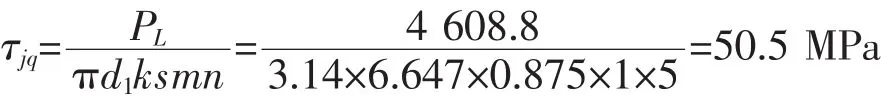

2.3 耳環螺栓螺紋強度計算

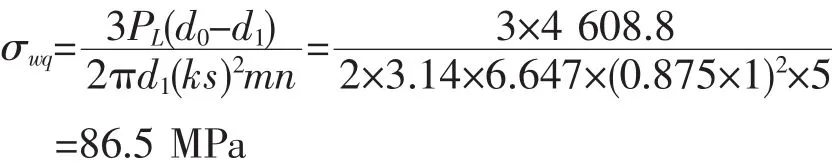

耳環螺栓螺紋規格為M8,螺紋外徑d0=8 mm,螺紋內徑d1=8 mm,螺紋螺距s=1 mm,完滿系數K=0.875,載荷不均勻系數m和螺母和螺栓的結合圈數n乘積取mn=5,按《飛機設計手冊》第三冊648頁螺紋強度計算公式計算。

a)螺紋剪切計算

b)螺紋彎曲計算

c)螺紋擠壓計算

螺紋強度夠。

3 拉桿耳環螺栓變形分析

從拉桿強度校核2.1、2.2和2.3計算結果看,采用常規方法計算,拉桿耳環螺栓可滿足強度要求,因此,必須按照拉桿實際結構情況分析發生變形的原因。

由試驗情況可知,拉桿耳環螺栓彎曲變形是發生在拉桿受壓情況。由于2.1和2.2節是按照壓力方向通過耳環螺栓軸線計算拉桿的穩定性,沒有考慮制造、安裝誤差可能引起的偏心受壓情況,如果存在偏心受壓,耳環螺栓受載會增大,造成應力水平提高。

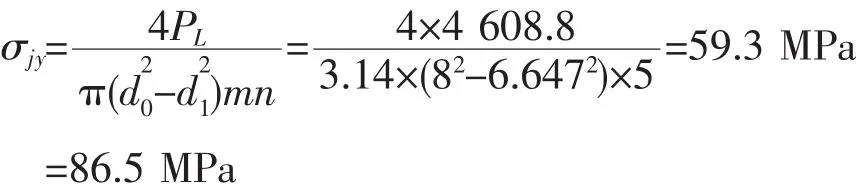

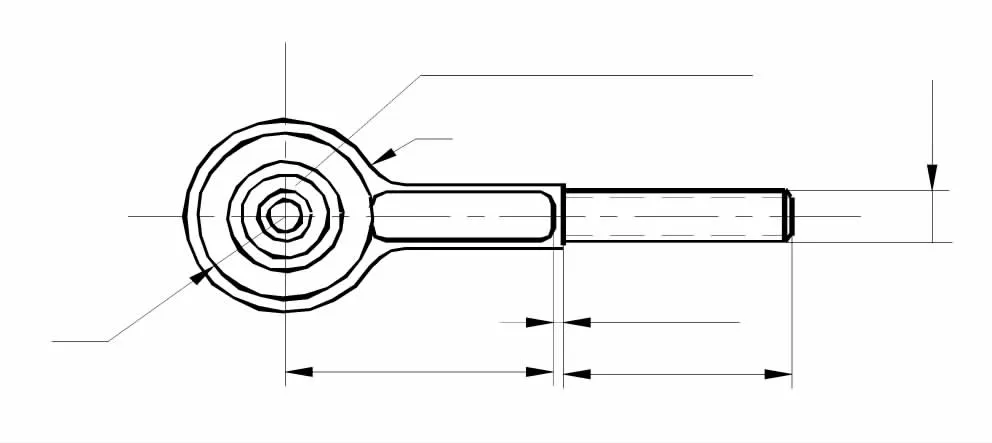

由于考慮制造成本,以及按目前工藝水平和檢驗手段,拉桿不可能有很高直線度,因此壓力方向與耳環螺栓軸線之間存在θ≈0.5°(見圖7)的微小偏角是可能的,根據《飛行器結構強度分析手冊》第四冊24.4.3.3節拉桿桿端分析內容,需考慮由于偏心產生的力矩和關節軸承摩擦力矩對耳環螺栓的強度進行校核,計算模型見圖6。

圖6 桿端連接圖

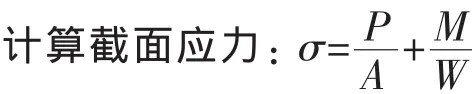

桿端截面強度校核:

式中:

P—外加載荷 N

A—桿端截面積mm2

W—截面抗彎模量mm4

M—彎矩 N·mm

彎矩M由偏心力矩和拉桿桿端轉動時關節軸承產生摩擦力矩組成,根據 《飛行器結構強度分析手冊》第四冊24.4.3.3節計算梁柱偏心力矩需考慮放大系數6,得到作用在軸承中心到固定螺母間距離為L耳環螺栓計算截面處的力矩為M=(sinθ°×6L+0.15d)P,其中θ為壓力方向與耳環螺栓軸線之間夾角,L為軸承中心到固定螺母間距離,d為關節軸承的球徑,0.15為關節軸承摩擦系數。

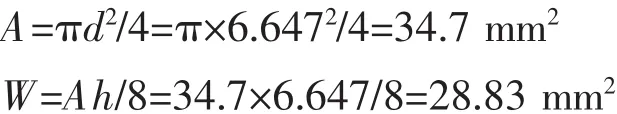

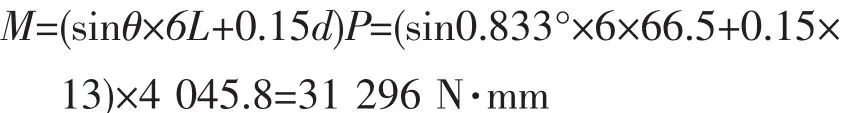

3.1 襟翼0°偏角狀態

P取1.1節計算得到0°偏角狀態拉桿N-50-400上試驗情況下的載荷:

M8螺紋底徑為6.647 mm。

L最大可達66.5 mm,關節軸承球徑d為13mm,θ取0.5°。

耳環螺栓材料設計要求為30CrMnSiA,σb=1 175±100 MPa,σ0.2=835 MPa,經檢測耳環螺栓材料符合設計狀態,應力超過彈性極限,但小于強度極限,耳環螺栓會發生塑性變形。

拉桿N-50-300與N-50-400桿端相同,載荷基本相同,也會發生塑性變形。

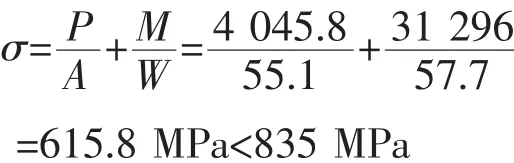

3.2 襟翼下偏20°狀態

為保證襟翼下偏20°狀態時拉桿強度,需要對該狀態進行耳環螺栓強度計算,取常規操縱系統載荷計算得到拉桿N-50-400上的載荷(見2.2穩定性校核載荷):

計算應力超過了材料彈性極限,但小于強度極限,拉桿N-50-300耳環螺栓和拉桿N-50-400耳環螺栓會發生塑性變形。

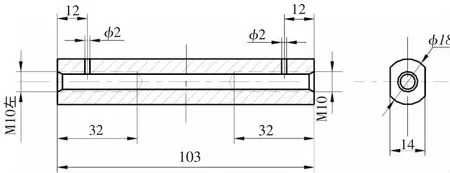

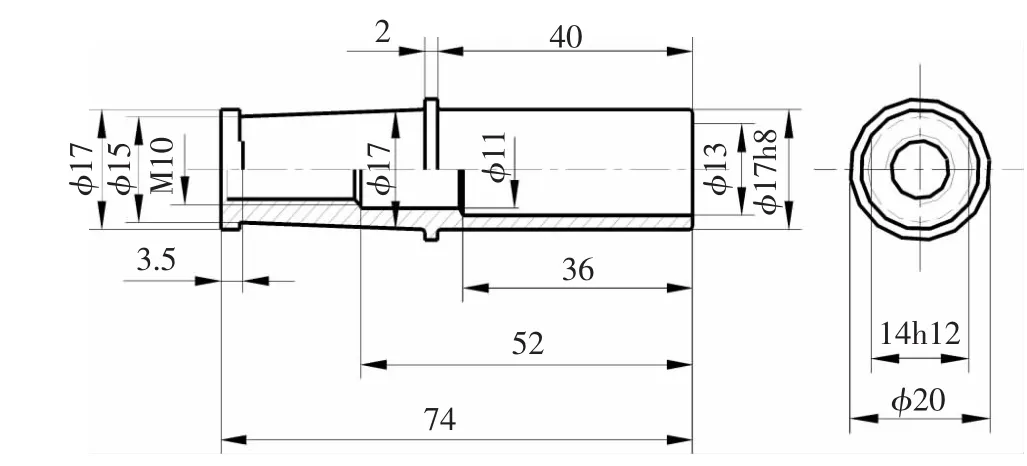

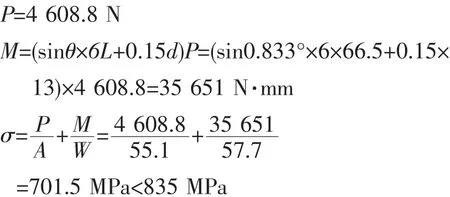

4 改進措施及強度計算

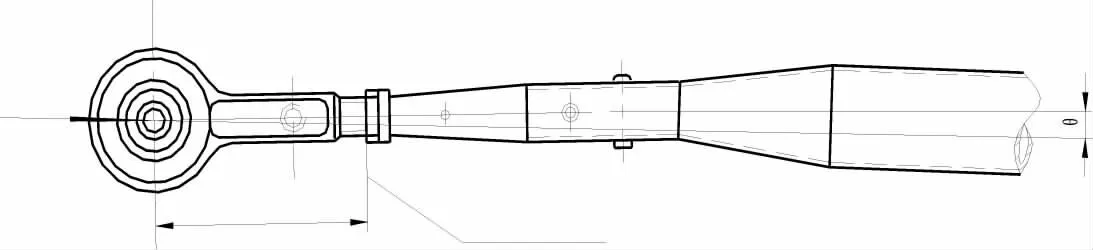

由于原設計耳環螺栓螺紋規格為M8,根據桿端強度計算應力水平超過材料彈性極限,故將耳環螺栓螺紋改為M10(見圖7),螺套(N-50-301)螺紋由M8改為 M10(見圖8),套筒(HB5-40LA-M8×12)改為(N-57-3)(見圖9)。螺紋改為M10后,螺紋受載能力提高,由于螺套和套筒橫截面面積較大,強度有富余,改進后它們的強度夠,其它零件保持不變。故僅對耳環螺栓進行螺紋處桿端強度校核。

圖7 耳環螺栓

4.1 改進后襟翼0°偏角狀態桿端強度計算M10螺紋底徑為8.376 mm。

圖8 螺套

圖9 套筒

為保證制造和安裝發生更大誤差時(假設偏心角度在0.5°基礎上增加三分之二倍)仍然可以滿足要求,即θ=(1+2/3)×0.5°=0.833°

4.2 改進后襟翼下偏20°偏角狀態桿端強度計算

改進后兩種偏角情況下,耳環螺栓應力均小于彈性極限,不會發生塑性變形。

5 結語

將耳環螺栓螺紋由M8改為M10后,經校核,零件強度滿足要求,襟翼0°偏角工況靜力試驗沒有發生變形;載荷更大的襟翼20°偏角工況靜力試驗也沒有發生變形。

[1]《飛機設計手冊》編輯委員會.飛機設計手冊第三冊.國防工業出版社:1983.

[2]航空航天工業部六0三研究所.飛機器結構強度分析手冊,1989.