機床導軌技術研究綜述*

屈重年 伍良生 肖毅川 張仕海

(北京工業大學機械工程及應用電子技術學院,北京 100124)

裝備制造業是為國民經濟各行業提供技術裝備的戰略性產業,素有“工作母機”之稱的機床更是具有舉足輕重的作用,從“十一五”開始,我國為加快重大關鍵技術攻關和重大創新產品集成創新,開始實施“高檔數控機床與基礎制造裝備”等重大專項。在“十二五”規劃中,更是提出了以高檔數控機床等基礎裝備和國民經濟相關行業所需的重大專用裝備為重點的發展思路。

機床從發明之日起,導軌技術就是其核心技術之一。從導軌技術的發展歷程來看,經歷了滑動導軌、滾動導軌、液體/氣體靜壓導軌、復合導軌和磁浮導軌等階段。這些導軌技術的發展并不是簡單的一種技術取代另一種技術的發展,而是在相當長的時間內并存并相互推動。例如,雖然直線滾動導軌經過長時間的發展,有了長足的進步,但從優良的剛性和阻尼特性以及經濟性能來看,仍然不能完全取代傳統的滑動導軌;其發展的一個必然趨勢是與滑動導軌技術相結合而產生的復合導軌,以解決其剛度、阻尼等方面的劣勢。

隨著現代制造業的發展,對高速、高精密數控機床的需求日益增加。同時隨著新材料科學以及電子與控制技術科學的發展,對機床導軌技術的研究集中在兩個大的方向:一是針對新型功能性材料滑動導軌的基礎性研究,主要集中在剛度、阻尼、定位精度、動態性能以及結合部參數識別等方面;另一個是新型的導軌形式及控制的研究,例如靜壓導軌和磁浮導軌技術等。

1 機床導軌類型

導軌又稱滑軌,其應用非常廣泛,比如機床進給系統、電梯滑動導向系統、光刻機的快速步進精密定位機構、回轉臺等。本文僅以機床用導軌進行論述。

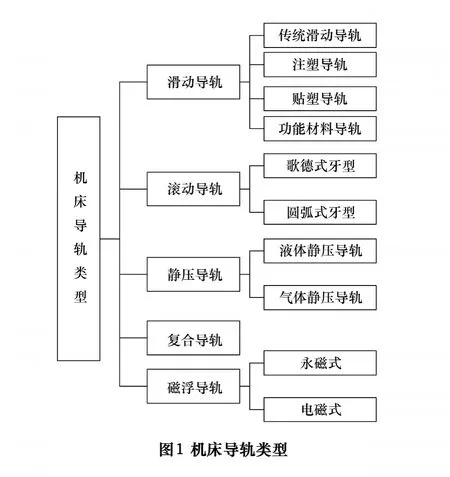

綜合當前導軌相關技術的研究,將機床導軌類型進行分類,如圖1所示。

2 滑動導軌

滑動導軌在各類機床產品上廣為采用,在其他設備中也有廣泛應用,比如電梯滑動導向系統。而針對滑動導軌性能的研究隨著國家的重視和產業的需求也引起了專家學者的重視,涌現了大量的研究成果。

一般說來,滑動導軌最顯著的特點是具有優良的剛性、吸振性(抑制刀具切削時產生的振動)和阻尼性(防止導軌系統啟動或停止時的振蕩),適宜切削負載大的機床采用。且結構簡單、成本較低、經濟實用。

2.1 常見滑動導軌形式

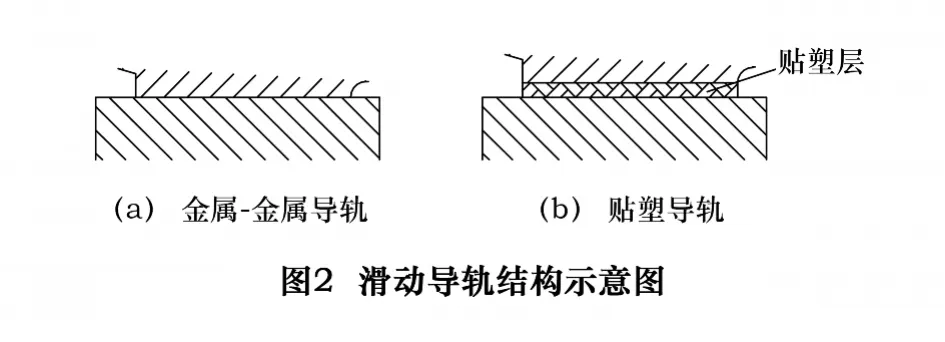

目前最常用的滑動導軌有兩類,一類是金屬對金屬滑動導軌,通常采用鑄鐵件或鋼件(鑲鋼導軌)制成,為了提高導軌的耐磨壽命和精度,又往往要進行表面淬硬處理和表面磨削處理。這種導軌在目前仍有大量的應用,例如一些大型回轉臺等。其結構示意圖如圖2a所示。另一類是金屬對塑料滑動導軌,目前多采用在移動構件導軌面上粘貼非金屬涂層(如聚四氟乙烯塑料軟帶),或采用注塑導軌面兩種方式,其結構示意圖如圖2b所示。這種方式可以滿足加工復雜形面的工件,提高工件加工的尺寸精度,同時又有效地減少導軌副的磨損,有利于機床長期地保持精度。貼塑導軌和注塑導軌的不同點在于前者的表面接觸剛性不及后者好[1]。

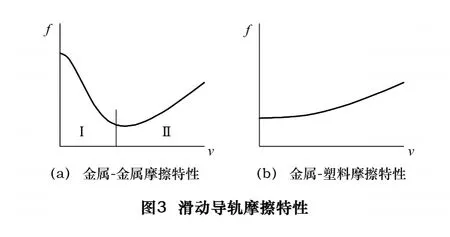

進給導軌一般進給速度不高,金屬對金屬導軌則工作在混合摩擦區,非液體全接觸,潤滑條件差,如圖3a中Ⅰ區所示;主運動導軌工作在臨界速度以上,潤滑充足,在導軌面間形成一定厚度的油膜,為液體接觸,如圖3a中Ⅱ區所示。為了形成動壓潤滑,常常在一個導軌面上開有楔形油槽。

金屬對塑料導軌具有良好的摩擦特性和耐磨性,其摩擦特性如圖3b所示。由圖中可以看出,金屬對塑料導軌易形成動壓油膜,無混合摩擦階段,可保證較高的重復定位精度和滿足微量進給時無爬行的要求。與滾動導軌相比,它還具有壽命長、結構簡單、成本低、使用方便、吸振性好、剛性好等優點。因此貼塑或注塑導軌在現在的數控機床中應用廣泛。與金屬對金屬滑動導軌相比,貼塑導軌有剛度小的劣勢,在大型重載機床的應用中受到限制。

2.2 滑動導軌的研究現狀

目前滑動導軌的研究集中在導軌結合面摩擦潤滑和結合面動靜態特性兩大方面。20世紀中期到本世紀初,滑動導軌和其他驅動機構等機械部件的微動態特性,即摩擦學特性,由于其強非線性特性,已成為精密機械工程研究的首要問題。機床對機械部件的控制精度也提出了越來越高的要求。對機床滑動導軌更深一步的摩擦學研究,如何得到機構的特性,也就是說,如何建立滑動導軌結合部非線性特性模型,成為日益重要的問題。由于滑動導軌所具有的高剛度和高精度,這種導軌在精密機械中也有悠久的使用歷史。但由于其嚴重的非線性摩擦特性,在超精密機械的設計中,滑動導軌使用較少,而廣泛地采用氣體/液體靜壓導軌。如果能用先進的控制方案來彌補滑動導軌非線性摩擦的缺點,它的優點一定會被人們重新認識。因此,滑動導軌的摩擦特性以及基于滑動導軌的非線性摩擦模型而產生的先進控制器成為相關領域學者的研究重點。

滑動導軌結合面動靜態特性的研究也非常重要。目前各種結合面靜態特性研究可以認為基本成熟;同滑動導軌結合面靜態特性相比,結合面動態特性的研究要困難得多,因此其動態特性的研究則滯后很多。其原因有二,一是結合面本身并非是一個獨立的動力學單元,它只能存在于機械結構系統中;二是結合面本身的阻尼與它所處的結構系統中的其他結構阻尼往往處于同一個數量級。正是由于此,給結合面動態特性實驗研究的測試設備和測試技術提出了更高的要求。因此,盡管結合面動態基礎特性研究這方面的研究論文也很多,但真正給出結合面動態基礎特性參數數據的卻很少。黃玉美等[2-6]對結合面動態基礎特性參數的理論及其獲取方法的研究進行了具有一定特色的、較為深入的研究,提出了用于獲取具有通用性的結合面動態基礎特性參數的實驗裝置的設計原則和結合面動態基礎特性參數的影響因素的處理方法,對結合面的阻尼機理進行了進一步的深入研究,提出了固定結合面遲滯變形阻尼機理的本質是結合面間的微觀(局部)滑移阻尼耗能以及以微觀(局部)滑移阻尼耗能為主、微觀局部撞擊阻尼耗能為輔的固定結合面阻尼耗能機理。

伍良生等[7-10]提出了一種識別模型結合面特性參數的方法,該方法基于分時快速穩態正弦掃頻激振的機床模態參數試驗技術,由低頻到高頻逐級單一掃頻激振,實現全周期采樣,獲取高精度的頻響函數、各階固有頻率、振型、阻尼比等信息;同時建立了一種基于單位面積參數的結合面動力學模型,該模型采用一組在結合面上分布的彈簧與阻尼器來代替結合面的剛度與阻尼,識別的結合面特征參數更精確、通用性更強。并且在研究中發現,在結合面間加潤滑油脂類介質可很好地改善結合面的接觸狀態,提高結合面的靜態性能。這種方法引起了相關領域學者的注意,并據此提出了在結合面的微小接觸間隙中填充低剛度中間介質的思路,該方法依靠中間介質在結合面間傳遞載荷。通過中間彈性層的塑性變形,在不提高結合面表面加工精度的條件下,實現更大的真實接觸面積,從而在盡可能不影響結合面剛度的前提下,提高結合面的阻尼系數[11]。

對滑動導軌結合面的研究還處于剛起步階段,雖然結合面動態基礎特性研究這方面的研究論文也很多,但真正給出結合面動態基礎特性參數數據的卻很少,有些結果或結論還存在著相互矛盾或不一致的情況,所以有待做進一步的實驗研究。國家重大專項課題之一“機床結合面特性數據庫及整機靜、動態精度數字化設計系統”正是體現了對這一問題的重視,以期通過機床結合面特性數據庫的建立,對高精度數控機床的設計提供有價值的參考。

3 滾動導軌

滾動導軌出現的歷史也較長,但大量采用是近20年來的事,它是隨著數控機床高速化趨勢的出現而被應用得越來越廣泛。與滑動導軌不同的是,由于滾動導軌采用了鋼球或滾柱做為滾動體,其與導軌的接觸特點為點接觸或線接觸,具有較小的摩擦系數。又由于滾動導軌在組裝過程中施加了一定的預加負荷,有較好的阻尼特性,但這種阻尼特性較之傳統滑動導軌的阻尼特性有一定差距。滾動導軌與傳統滑動導軌的較大的滑動接觸面積比較,其優點是具有“最小的接觸面積”,能極大地減小摩擦,從而使機床的響應更迅速,快移速度更高,對復雜曲面工件的高速加工更有利。但是這種“最小的接觸面積”反而降低了導軌的剛性,因此滾動導軌在中輕載機床中應用廣泛,而在重載機床的應用中面臨著考驗。

3.1 滾動導軌的類型

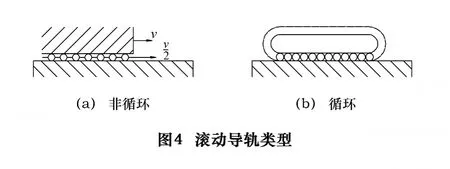

滾動導軌按照有無返回軌道分,可以分為循環式和非循環式滾動導軌。如圖4所示,非循環式滾動導軌由于滾子無返回軌道,故導軌行程不宜太長,應用受到局限。而循環式滾動導軌行程可以任意長,應用廣泛。

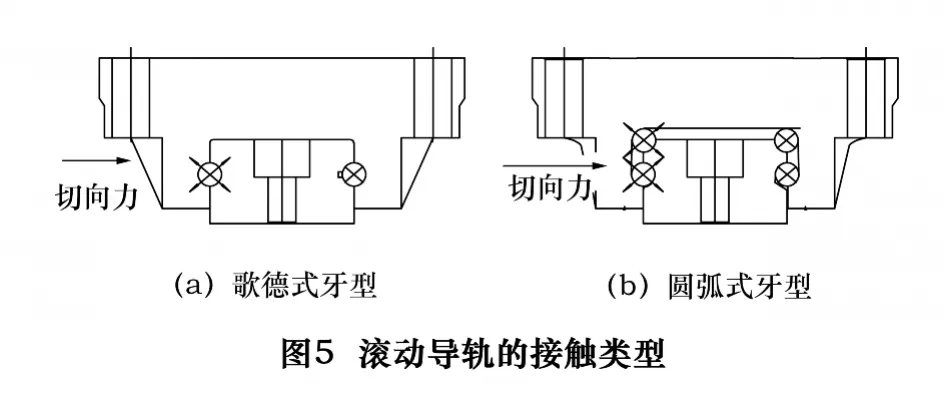

按照滾子在導軌和滑塊之間的接觸形式,滾動導軌可以分為歌德式牙型滾動導軌和圓弧式牙型滾動導軌。如圖5所示,兩種類型的滾動導軌相比,當承受切向力時,歌德式滾動導軌由于滾珠完全被約束住,故無側向偏移,切向剛性比較穩定;而圓弧式滾動導軌在切向力的垂直方向沒有完全約束,且接觸形式為圓弧型,會產生一定的偏移,從而導致接觸角發生改變而影響導軌的性能。而歌德式牙型其接觸角能保持不變,剛性亦較穩定。

按照滾子的形狀分,滾動導軌又可以分為滾珠型、滾柱型和滾針型等,在此不再贅述。

3.2 滾動導軌的發展現狀

同滑動導軌一樣,滾動導軌在機床上的應用依然取決于其動態特性,因此滾動結合面的動態特性研究也是該領域的一個研究重點,即如何提高其剛度和阻尼特性。因為滾動導軌的剛度大都由滾珠和軌道的接觸剛度決定,其剛度與滾動軸承一樣,可用赫茲接觸理論來計算。因此提高滾動導軌的剛度方式為施加適當的預壓。預壓為一種消除背隙與減小滾珠與接觸面彈性變形的方式。一般而言,有預壓比無預壓的剛性增加10倍以上,然而施加過大的預壓,會導致摩擦力與發熱量上升,增加滾珠磨損而使預壓消失,對于定位精度與使用壽命有不良的影響。然而即使增加了預壓的滾動導軌,其剛度和阻尼特性與滑動導軌相比仍有較大的差距,因此滾動導軌的應用局限于高速、輕載、定位精度高的機床以及機電一體化產品和工業機器人等方面。同時,滾動導軌結合面參數的識別也是研究重點,只有準確識別出滾動結合面的剛度、阻尼等參數,才能正確評估滾動導軌的動態性能,在導軌設計及使用中具有指導意義[12]。

隨著滾動導軌開發研究的進展,滾動導軌正在向組合化、集成化、高速、低噪聲、智能化方向發展。綜合起來有以下幾個發展方向:

(1)采用滾子保持形式的滾動導軌。為了保證滾動導軌中滾子平穩地運行,消除滾子間摩擦,滾動導軌間的滾子組將可以通過保持架形式看成一個無相對運動的整體,從而實現無噪聲的穩定運行。

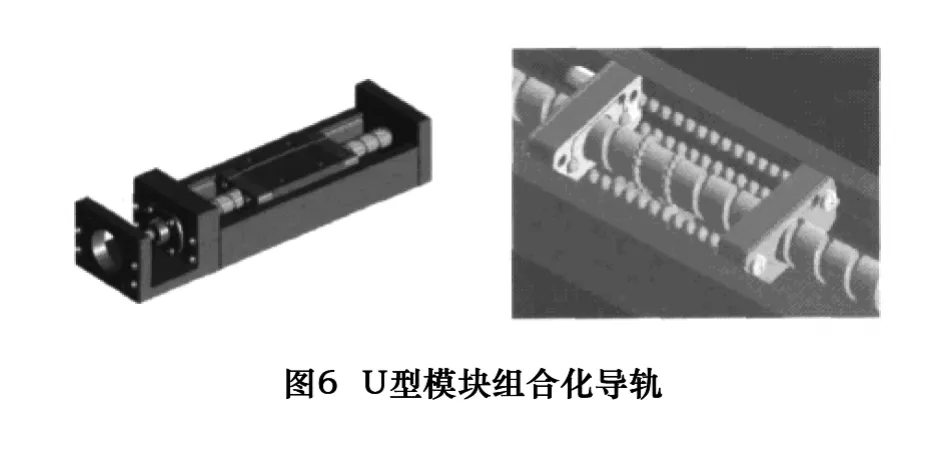

(2)與滑動導軌相結合,形成高剛度的復合導軌。例如臺灣上銀公司的U型模塊組合化滾動導軌。不僅可以提供高剛性與高精度的特性,也可節省安裝使用空間,如圖6所示。

(3)新的驅動方式。隨著“直接傳動”概念的出現,即取消從電動機到工作部件之間的各種中間環節。并隨著電動機及其驅動控制技術的發展,特別是直線電動機技術的日益成熟,直線電動機和直線滾動導軌相結合的一體化滑臺系統將成為發展重點。SKF直線系統有限公司與Pratec直線電動機制造廠進行合作,于1996年已開始推廣一體化的直線電動機滑臺系統產品。

(4)智能型直線導軌。臺灣上銀公司的IG智能型直線導軌是運用復合化、輕量化與模塊化的技術,并結合直線導引及位置回饋的設計功能所開發成的,為直線導軌與磁性編碼器于一體的結構,可提供線性導引及位置回饋的功能。它不但將直線導軌及編碼器整合化,節省了機構使用空間,而且還兼具直線導軌高剛性及磁性編碼器高精度的優點。適用于定位精度要求高的場合。這也是輕型滾動導軌的一個發展方向[13-15]。

4 靜壓導軌

靜壓、動壓導軌同靜壓、動壓軸承工作原理相同。在兩個相對運動的導軌面間形成靜壓或動壓油膜,使運動件浮起。

4.1 動壓導軌潤滑簡介

從宏觀上來看,根據流體的Reynolds方程,兩個導軌面能形成動壓油膜的必要條件是:

(1)兩摩擦滑動面間形成楔形間隙;

(2)兩滑動表面之間有相互擠壓運動;

(3)兩滑動表面存在一定的相對速度。

然而普通導軌因為在進給時速度較低,一般都難以完全滿足以上3個條件。故難以形成動壓油膜。

從微觀上看,由于兩滑動表面粗糙度的存在,實際上存在著許多的微小的楔形間隙,由于這些間隙極小,其間易于充滿潤滑油,當導軌兩表面相互滑動時,必然產生微觀動壓潤滑現象,建立動壓油膜,給表面以潤滑。

動壓潤滑現象在普通導軌潤滑中相當普遍,動壓理論研究也相對成熟,在此不再詳述。

4.2 靜壓導軌類型

靜壓導軌分為液體靜壓導軌和氣體靜壓導軌兩大類,其工作原理基本相同,限于篇幅,僅以液體靜壓導軌為例介紹。

靜壓導軌按結構形式可以分為開式靜壓導軌和閉式靜壓導軌。

開式靜壓導軌:壓力油經節流器進入導軌的各個油腔,使運動部件浮起,導軌面被油膜隔開,油腔中的油不斷地通過封油邊而流回油箱。當動導軌受到外載荷作用向下產生一個位移時,導軌間隙變小,增加了回油阻力,使油腔中的油壓升高,以平衡外載荷。

閉式靜壓導軌:在上、下導軌面上都開有油腔,可以承受雙向外載荷,保證運動部件工作平穩。

按供油情況可分為恒流式靜壓導軌和恒壓式靜壓導軌。

恒壓式靜壓導軌是指節流器進口處的油壓壓強是一定的,這是目前應用較多的靜壓導軌。

恒流式靜壓導軌指流經油腔的潤滑油流量是一個定值,這種靜壓導軌不用節流器,而是對每個油腔均有一個定量油泵供油。由于流量不變,當導軌間隙隨外載荷的增大而變小時,則油壓上升,載荷得到平衡。載荷的變化,只會引起很小的導軌間隙變化,因而油膜剛度較高。

4.3 靜壓導軌的研究現狀及發展方向

我國的機床靜壓支承的現況與世界水平相比較(如從動靜壓軸承來看)應屬先進水平,這可以從各國的動靜壓軸承發表的文章及應用情況中看出,如對于外節流的多油楔動靜壓類(HSDB-R)來說:無論從日本的豐田、琦玉大學的結構及美國專利,雖然有些類似于HSDB-R類中的有腔內回油等某些結構,但其發表的時間要比HSDB-R遲得多,結構布局上存在許多不足之處。在應用上我國也比國外多得多[16]。

簡單來說,靜壓導軌的研究重點目前集中在導軌及油膜靜態特性研究和動態特性研究兩大方面。

目前國內外許多研究人員采用了有限元方法對油膜和導軌靜態性能進行分析,并在求解油膜的承載能力和剛度的計算模型和方法上也做了許多工作,得出很好的效果[17-19]。孟心齋等人指出了液體靜壓支承傳統的靜態性能表達式存在的缺陷,提出了新的靜態性能表達式。該表達式更加準確地體現了外載荷和支承間隙之間的非線性關系,真實地反映了支承的靜態性能[20]。于曉東等人采用Fluent軟件對油膜的壓力狀態、流動狀態和溫度場進行了三維綜合數值模擬分析,揭示了恒流、恒轉速情況下圓形腔和扇形腔的腔面積、腔深對摩擦副的力學性能、油膜的壓力狀態、流動狀態和溫度場的影響規律[21]。S Y Jeon和K H Kim對靜壓導軌油膜進行模擬,并進行靜態分析,得到了液靜壓支承的結構變形和油膜性質變化[22]。

靜壓導軌的動態特性也是國內外分析的熱點。而導軌的動態分析則主要包括了導軌結構的穩定性分析和模態分析。孫學赟和羅松保在采用理論方法分析對置油膜支承時采用了將油膜簡化為彈簧與阻尼模型,建立動態微分方程,計算出在施加一定載荷(階躍載荷,周期載荷)后的響應曲線判斷導軌的穩定性[23]。陳學東等人對其研制的超精密工作臺進行了深入的研究,在動態性能方面,采用了仿真與實驗相結合的方法對工作臺進行模態分析,得到了固有頻率,并分析了影響超精密工作臺定位的因素[24]。

Won-Jae Lee和Seok-ll Kim為更準確地掌握超精密機床的性質,對液體靜壓導軌和軸承進行了結合面剛度識別。該研究以有限元模型和通過測量機床結構位移得到的特性為依據,采用了建立優化模型,使有限元模型的特性與機床實驗所得數據的相對誤差值最小進行求解[25]。雖然識別出的模態參數與設計值差別較大,但是卻提供了一種新的方法。

靜壓導軌的另一個重要研究方向是關于導軌結構對導軌特性的影響。主要研究導軌由于制造誤差、受力變形等引起的定位誤差,以提高其導向和支承精度。薛飛、趙萬華等針對某種實際靜壓導軌設計方案,將導軌輪廓誤差分解成具有不同波長的輪廓誤差分量,應用油膜厚度均化分析方法,計算了不同輪廓誤差分量對應的運動誤差及靜態均化系數。提出在設計時應優化油墊長度與運動直線度評定長度的比值,使靜壓導軌均化效應對于較寬波長范圍的輪廓誤差分量得以增強,從而減小運動誤差與輪廓誤差的比值,在提高導軌運動精度的同時降低其加工難度[26]。劉一磊、孫雅洲根據某種超精密機床的總體技術指標設計了閉式液體靜壓導軌,從滑塊的偏移和幅板變形兩個方面出發,分析了其對液體靜壓導軌靜態性能的影響,并通過模態的仿真與實驗分析,對液體靜壓導軌的動態特性進行研究[27]。

為了實現環保節能機床的設計,有學者進行了水液壓支承技術的研究。這也是靜壓導軌發展的一個重要的值得關注的方向[28-29]。

5 磁浮導軌

5.1 磁浮導軌發展概述

磁浮導軌常見的一種實現形式是通過磁場力把進給平臺浮起,使用直線電動機驅動平臺運動。與傳統的機床導軌相比,磁浮導軌具有無機械摩擦、無接觸磨損和無需潤滑的優點。由于相對運動表面間沒有接觸,因而徹底消除了爬行現象,沒有因磨損和接觸疲勞所產生的精度下降和壽命問題;而且省掉了靜壓導軌必需的龐大油路輔助設備,對環境不產生污染,并且其自身的加工精度要求比氣體靜壓導軌低的多,降低了超潔凈防塵條件;由于磁浮支承采用了主動控制,可提高機床的信息處理能力,如工況檢測、預報和故障診斷。而且磁浮導軌有工作溫度范圍大、維護簡單、壽命長等優點,因此磁懸浮支承技術得到了迅速的發展。

隨著磁浮支承技術的發展,有望像磁懸浮列車那樣把磁浮導軌應用到機床進給平臺中去。然而,比磁懸浮列車中直線電動機驅動車身更難的是,磁浮導軌支承的機床進給平臺除了要求高速驅動外,還要求高精度支承和定位,因此,目前國際上還沒有采用磁浮導軌支承的機床驅動進給平臺工業應用的報道。

我國磁浮支承技術已有了很大的發展,國防科技大學和西南交通大學研制了低速磁懸浮列車樣車,清華大學、西安交通大學、上海大學和哈爾濱工業大學等研制了磁浮軸承支承的電主軸樣機。但把直線電動機驅動的磁浮支承技術應用到機床導軌上,還有不少基礎問題等待研究解決,其中磁浮導軌-直線電動機-機床進給平臺系統的機電耦合動力學特性是最基礎的問題之一,解決這個問題需要綜合用到電磁學電子學、機械學、機床動力學、控制工程和計算機科學等知識,難度比較大,因此,目前世界上還沒有采用磁浮導軌支承的機床成功應用實例的報道,它正處于實驗室理論研究階段。

5.2 磁浮導軌的研究現狀

在磁懸浮導軌方面:早在1922年德國工程師赫爾曼·肯佩爾就提出了電磁懸浮原理,并于1934年申請了磁懸浮列車的專利。

國內對磁浮導軌技術進行了大量的研究,1996年,我國第一臺4 t載人EMS(電磁型)型磁浮列車研制成功,這標志著我國掌握了磁浮列車的關鍵技術。

目前磁浮導軌技術的研究重點集中在以下幾個方面:

(1)磁浮導軌本身的結構研究;

(2)磁浮導軌數學物理模型及控制方法研究;

(3)磁浮導軌動靜態特性研究。

在磁浮導軌本身的結構研究方面,主要集中在磁材料特性的研究和磁導軌選材及穩定懸浮的研究方面,常見的有采用可控電磁鐵磁浮結構和可控電磁鐵與永磁體及高溫超導材料相結合的磁浮結構[30]。

在磁浮導軌數學物理模型及控制方法研究方面,主要是通過建立磁浮導軌的數學模型,采用有限元方法求解磁浮導軌磁力分布,以及多磁體間和磁鐵與驅動電動機間的磁場耦合問題。并針對這些問題提出有效的電磁鐵控制方案及解耦辦法[31-32]。

磁浮導軌的動靜態特性是它的基礎,尤其是剛度和阻尼的作用極為重要。磁浮導軌與傳統導軌相比有自身獨特的特性:可調的剛度、阻尼特性和可控的振動特性,通過調節控制參數可以改善導軌的剛度和阻尼,實現主動控制,從而改善導軌的動力學特性。陳亞英、朱煜分析了超精密工件臺系統中電流變液ERF的機理和應用現狀,提出“基于ERF半主動阻尼的直線電動機驅動-磁浮導軌”納米級超精密工件臺系統。介紹了國內外相關研究,分析了此工件臺系統具有的特性及尚待解決的問題[33]。

采用磁懸浮支承技術的機床電主軸和工作平臺可以滿足超高速超精密的加工要求,它是未來加工機床發展的趨勢。

6 結語

本文期望較為全面的論述機床導軌技術的發展現狀及研究重點內容,由于涉及內容較多,論述存在不足之處。總體來說,機床導軌技術研究內容集中在以下幾個方面:

(1)滑動導軌結合面動靜態特性以及結合面參數識別的研究,其仍然適用于中低速、對剛度要求高的機床;

(2)直線滾動導軌的組合化、集成化、高速、低噪聲、智能化研究;適用于高速輕載機床,其剛度阻尼等特性也是需要進一步的深入研究;

(3)液體靜壓導軌性能良好,但是其復雜的液壓油系統以及液壓油的使用是其劣勢,不符合節能環保的理念,因此水壓技術是其一個重要發展方向;

(4)磁浮導軌結合直線電動機驅動技術是機床導軌的最新發展方向。但是磁浮導軌-直線電動機-機床進給平臺系統的機電耦合動力學特性問題需要綜合用到電磁學電子學、機械學、機床動力學、控制工程和計算機科學等知識,難度比較大,目前正處于實驗室理論研究階段。

[1]李軍.用傳統的滑動導軌還是直線滾動導軌[J].制造技術與機床,2003(4):27-28.

[2]HUANG Yumei.An analytic method of joint conditioned damping parameters in dynamic design of mechanical system[C].Proc.3rd Inter.Conf.on High Tech.,Chiba,1992:511 -515.

[3]黃玉美,付衛平,董立新,等.結合面法向動態特性參數研究[J].機械工程學報,1993(3):74-78.

[4]黃玉美,付衛平,佟浚賢.獲取結合面實用切向阻尼參數的方法[J].西安理工大學學報,1996(1):1 -5.

[5]FU W P,HUANG Y M,ZHANG X L.Experimental investigation of dynamic normal characteristics of machined joint surfaces[J].Transactions of ASME.Journal of Vibration and Acoustics,2000,122(4):393-398.

[6]楊家華,伍良生,管華.平面結合面參數識別的研究[J].北京工業大學學報,2000,26(3):20-23.

[7]王永賓.電主軸綜合性能測試與評價系統的研究[D].北京:北京工業大學碩士論文,2009.

[8]伍良生,王永賓,周大帥.基于LabVIEW的電主軸徑向回轉誤差測量技術[J].制造技術與機床,2009(9):13-17.

[9]伍良生,王永賓.分時快速穩態正弦掃頻激振頻響函數測量系統及方法[S].發明專利:200910084270.4.

[10]張威,伍良生,劉清龍.固定結合面的12彈簧-阻尼模型與結構動態特性分析[C].第十二屆全國機械設計年會,2006:305-306.

[11]雷蕾.中間介質對結合部力學性質的影響研究[D].西安:西安理工大學碩士論文,2009.

[12]伍良生,張威,趙宏林,等.數控機床滾動導軌力學性質的實驗研究[J].制造技術與機床,2006(7):26-28.

[13]天日和仁.滾珠絲杠和直線導軌的現狀及技術動向[J].現代金屬加工,2006(1):62 -64.

[14]屈岳陵.直線導軌的原理與發展[J].現代制造,2003(20):40-42.

[15]臺灣上銀科技公司.智能型直線導軌[J].現代制造,2004(10):56.

[16]丁振乾.我國機床液體靜壓技術的發展歷史及現況[J].精密制造與自動化,2003(3):19-21.

[17]FAZIL Canbulut,CEM Sinanoglu,SAHIN Yildirim.Analysis of effects of sizes of orifice and pocket on the rigidity of hydroctatic bearing[J].KSME international journal(Korea),2004,18(3):432 -442.

[18]YU Xiaodong,ZHANG Yanqin,et al.Numerical simulation of gap flow of sector recess multi- pad hydrostatic thrust bearing[C].Proceedings of Asia Simulation conference 2008/7th Int.Conf.on Sys.Simulation and Scientific Computing,2008:675-679.

[19]CHEN M F,HUANG W L,CHEN Y P.Design of the aerostatic liner guideway with a passive disk-spring compensator for PCB drilling machine[J].Tribology International,2010(43):395 - 403.

[20]孟心齋,孟昭焱.恒流供油液靜壓支承靜態性能新表達式與應用[J].洛陽工學院學報,2002,23(1):63-66.

[21]于曉東.重型靜壓推力軸承力學性能及油膜態數值模擬研究[D].哈爾濱:東北林業大學博士論文,2007.

[22]JEON S Y,KIM K H.A fluid film model for finite element analysis of structures with linear hydrostatic bearings[J].Mechanical Engineering Scince,2004(218):309 -316.

[23]孫學赟,羅松保.液體靜壓導軌的動態建模方法的研究[C].航天學會2005年學術交流論文集,2005:61-67.

[24]陳學東.超精密氣浮定位工作臺技術[M].武漢:華中科技大學出版社,2007.

[25]LEE Won-Jae,KIM Seok-ll.Joint stiffness identification of an ultra-precision machine for machining large-surface micro-features[J].International Journal of Precision Engineering and Manufacturing,2009,10(5):115 -121.

[26]薛飛,趙萬華.靜壓導軌誤差均化效應影響因素研究[J].西安交通大學學報,2010(11):33-36.

[27]劉一磊.超精密機床液體靜壓導軌靜動態特性分析及模態參數識別[D].哈爾濱:哈爾濱工業大學碩士論文,2010.

[28]楊華勇,周華,路甬祥.水液壓技術的研究現狀與發展趨勢[J].中國機械工程,2000,11(12):1430 -1433.

[29]YUI A,OKUYAMA S.Study on precision machine table equipped with constant- flow hydrostatic water bearings[C].12th International Symposium on Advances in Abrasive Technology,2009(76-78):664-669.

[30]田錄林.永磁軸承和導軌磁力解析模型的研究[D].西安:西安理工大學博士論文,2008.

[31]李黎川,丁玉成,盧秉恒.超精密磁懸浮工作臺及其解耦控制[J].機械工程學報,2004(9):84-88.

[32]許良瓊,陸新江,李群明.模糊PID控制在電磁懸浮平臺中的應用[J].中南大學學報:自然科學版,2005(8):631-636.

[33]陳亞英,朱煜.基于電流變效應的超精密工件臺研究與展望[J].半導體技術,2005(3):11-17.