CNC雕刻零件表面粗糙度影響因素的試驗研究*

穆存遠 呂 明 葛 震

(①沈陽建筑大學,遼寧沈陽 110168;②沈陽工業大學,遼寧 沈陽 110870)

傳統的雕刻是手工業的一個分支,加工產品的質量取決于雕刻人員的技巧。因為雕刻技能的繼承性比較差,所以該行業的發展十分緩慢。在近十幾年中,由于計算機技術、信息技術、自動化技術在機械制造、金融、交通和管理等生產流通領域中得到了廣泛應用,極大地推動了這些行業的發展。多年來,人們一直希望這些先進的生產技術能應用到雕刻這個傳統而古老的行業中,計算機數控雕刻技術(簡稱 CNC雕刻技術)和計算機數控雕刻機(簡稱 CNC雕刻機)的出現終于把人們這個多年的夢想變成了現實。

CNC雕刻技術是傳統雕刻技術和數控技術結合的產物。它秉承了傳統雕刻精細輕巧、靈活自如的操作特點,同時利用了傳統數控加工中的自動化技術,并將二者有機地結合在一起,成為一種先進的雕刻技術。CNC雕刻集計算機輔助設計技術(CAD技術)、計算機輔助制造技術(CAM技術)、數控技術(NC技術)和精密制造技術于一體,是目前最先進的切削加工技術,代表了最先進的雕刻技術。使用CNC雕刻技術已經成為雕刻行業的一種潮流。

精密雕刻成型作為產品設計新型的現代化手段和實現方法,大幅度縮短了研發周期,在產品研發實踐中正在逐步得到廣泛應用。雕刻成型的質量受尺寸精度和表面粗糙程度兩個因素的影響,其中尺寸精度取決于所設置的精度數值和CN成型方法,而表面粗糙程度則取決于所用刀具角度、雕刻刀具轉速、重疊率以及切削液使用情況等因素。

表面粗糙度是已加工表面的微觀幾何特性,表面粗糙度值的大小直接影響零件的外觀質量、工作性能和加工成本。掌握粗糙度的變化規律對優化和合理選用切削參數具有重要的指導意義。

鋁合金ZL301是典型的鋁-鎂二元合金,其密度僅為2.55 g/cm3,熔點550℃,可在200℃以下工作。在此溫度下,表面易于形成致密的氧化膜,故不容易被進一步氧化,有較強的抗腐蝕能力。在金屬切削加工中,切削液會產生環境污染,同時也對人體有害,它的使用受到了越來越多的限制。低溫冷風切削是一種新興的切削加工方法,使用干式切削和低溫冷風代替傳統的冷卻液,大大改善了加工環境,符合ISO14000環境標準和國家可持續發展的產業政策要求。加工方式的改變,勢必會引起一系列的變化,其中表面粗糙度的變化是必然的。通過試驗研究找出干式切削和低溫冷風切削表面粗糙度的變化規律,進而獲得表面粗糙度的經驗公式無疑是很有意義的。

1 試驗條件和方案

試驗對象:ZL301,σb=247~298 MPa,σs=212 ~233 MPa,δ=1.2% ~7.7%,硬度60 HB。

試驗雕刻機:JDEM精密型雕刻機,主電動機額定功率370 W,主軸最高轉速n=24 000 r/min。

試件尺寸:20 mm×20 mm,雕刻深度:3.5 mm,吃刀深度:0.5 mm,刀具型號:錐刀(90-0.2)°。

2 曲面雕刻功能的選擇

(1)選擇待雕刻曲面。所有的曲面類型,包括藝術曲面(網格曲面)、幾何曲面和通過數據轉換接口輸入的曲面都可以被雕刻;一次雕刻曲面個數可以是1張,也可以是多張;選擇曲面的同時,也可以選擇一組輪廓曲線,限定刀具的雕刻范圍。

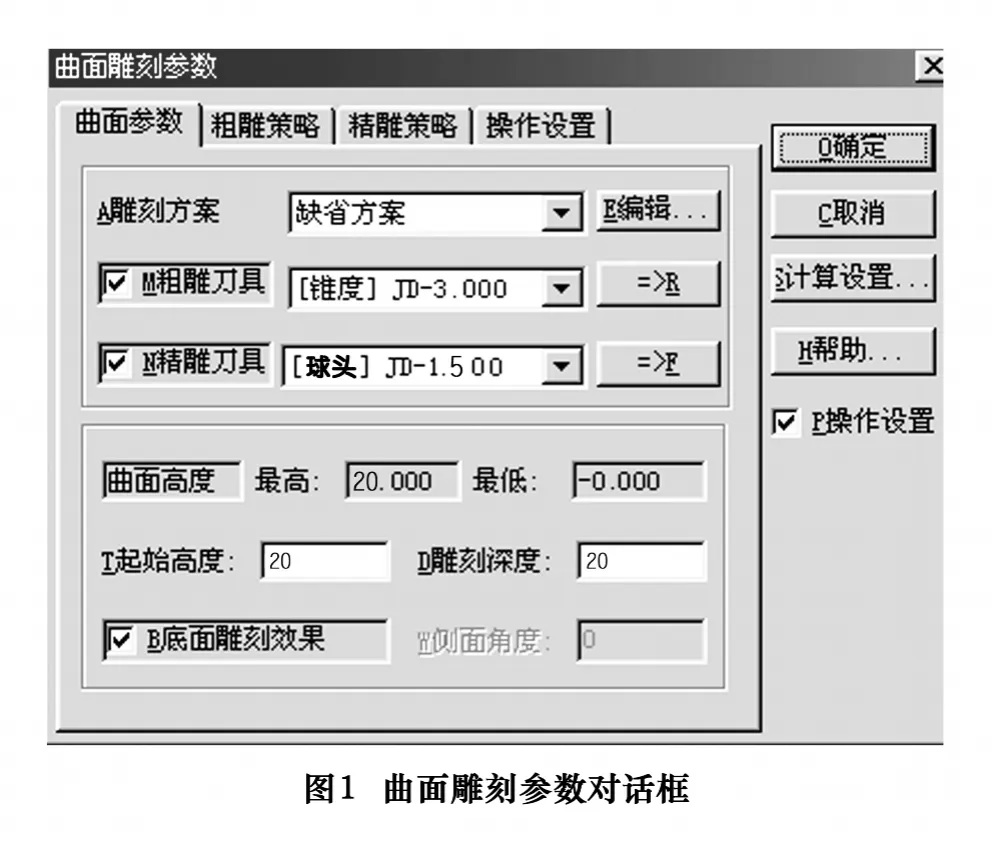

(2)選擇“刀具路徑”菜單中的“曲面雕刻”功能,系統彈出“曲面雕刻參數”對話框,如圖1。

曲面雕刻功能可以單獨生成曲面粗雕刻路徑或精雕刻路徑,也可以同時生成兩種路徑,這取決于是否選擇相應的刀具。選擇粗雕刻刀具,系統生成粗雕刻路徑;選擇精雕刻刀具,系統生成精雕刻路徑。如果沒有選擇任何刀具,系統將不生成刀具路徑。

(3)確認雕刻參數后,單擊“確定”按鈕,系統將根據設定的參數計算曲面雕刻路徑。

3 曲面雕刻參數的設置

生成曲面雕刻路徑的關鍵步驟是設置雕刻參數。曲面雕刻參數主要用于設定毛坯形狀、使用刀具、走刀方式、進給量、雕刻余量和走刀速度等工藝參數。為了便于使用,系統將這些參數分成5組,包括曲面參數、粗雕參數、精雕參數、操作設置和計算設置等。每組中的參數含義不同,對曲面路徑的影響也不盡相同。影響曲面雕刻路徑的參數包括下列5個方面:

(1)曲面參數 ①定義毛坯形狀(起始高度、雕刻深度、底面雕刻效果、側面角度);②選擇粗雕刀具(型號和尺寸);③選擇精雕刀具(型號和尺寸)。

(2)粗雕參數 ①設置進給量(路徑重疊率、間距);②選擇走刀形式(分層行切、分層環切、投影加深);③設置走刀參數(路徑角度、從里向外環切、分層開槽、開槽次數);④設置粗雕余量(表面預留、側邊預留)。

(3)精雕參數 ①設置進給量(路徑重疊率、間距);②設置修邊參數(修邊一次、修邊量);③選擇走刀方式(平行截線、環繞等距、中心放射、曲面流線);④設置精雕余量(表面預留、側邊預留)。

(4)操作設置 ①粗雕操作參數(主軸轉速、切割速度、開槽速度、落刀延遲等);②精雕操作參數(主軸轉速、切割速度、落刀延遲等)。

(5)計算設置 ①曲線精度、曲面精度;②全局參數(修改后將在以后所有的路徑計算中有效)。

曲面精雕刻側向進給量由路徑間距設定。為保證曲面質量,路徑重疊率一般不能小于60%。

4 實驗結果

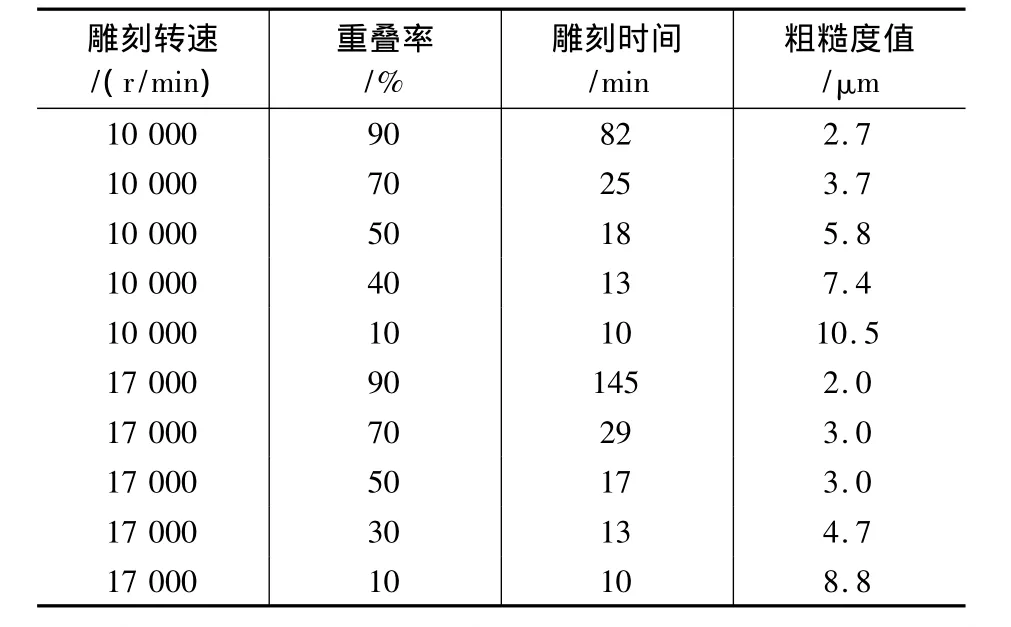

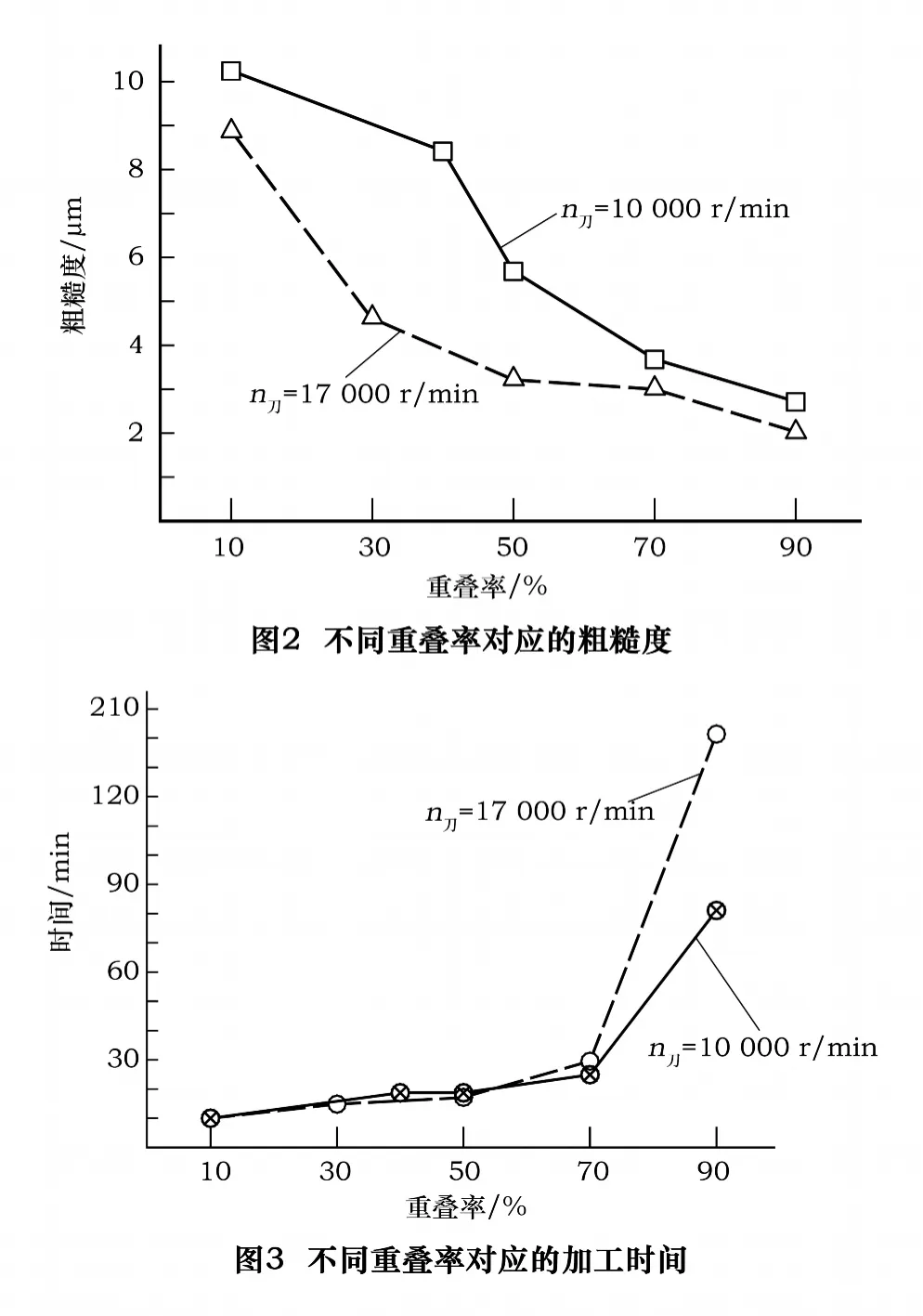

選擇刻刀轉速為10 000 r/min和17 000 r/min對應不同重疊率進行雕刻加工,得到響應的雕刻時間和粗糙度數值如表1、圖2和圖3所示。

表1

5 結論與分析

被雕刻表面粗糙度和所用加工時間不同的主要原因是重疊率不同。此外被雕刻表面粗糙度還與刀具的設置有關。

(1)路徑重疊率越大、路徑間距越小,雕刻時間越長,表面質量越光滑。當重疊率≥50%時,被雕刻表面粗糙度數值≤6.3 μm。當重疊率≥70%時,雕刻時間明顯增加。所以從雕刻效率和表面粗糙度兩方面來考慮,最優重疊率應選在50% ~70%之間。

(2)刀具轉速越高,表面粗糙度數值越小(越光滑),重疊率在≤70%時,刀具轉速的高低對雕刻時間的長短幾乎沒有影響。

(3)粗雕時刀具的設定:曲面粗雕刻路徑用于快速切除待雕刻材料,獲得曲面的大致外形。只有選擇粗雕刻刀具后,系統才會生成粗雕刻路徑。如果毛坯形狀比較接近曲面雕刻,可以不選擇粗雕刻刀具,系統將不再生成粗雕刻路徑。

粗雕刻刀具的選擇內容包括選擇刀具類型和刀具尺寸。適合曲面粗雕刻的刀具類型包括平底刀、錐刀和牛鼻刀。選擇何種刀具類型需要綜合考慮曲面的復雜程度和材料。平底刀主要用于比較簡單的曲面加工;錐刀用于比較復雜的曲面;牛鼻刀用于硬金屬材料的粗加工,它能減小刀具磨損。

粗雕刻刀具的直徑一般都比精雕刻的刀具直徑大,以便于達到快速去除待加工材料的目的。粗雕刻刀具的尺寸同樣取決于曲面復雜程度和材料雕刻性能。曲面模型比較簡單時,采用直徑較大的刀具;曲面模型比較復雜時,需要采用直徑較小的刀,否則殘留的待加工量較多,給曲面精雕帶來一定的困難。雕刻材料硬度較高時,考慮到刀具強度和磨損,一般采用直徑較大的刀具。如圖4所示。

(4)精雕時刻刀具的設定:曲面精雕刻路徑用于雕刻出曲面模型的實際形狀,模型的質量主要取決于精雕刻。在加工曲面模型時,必須生成精雕刻路徑。選擇精雕刻刀具后,系統根據設定的雕刻參數計算曲面精雕路徑。在實際操作中,可以同時生成粗雕刻路徑和精雕刻路徑,也可以先生成曲面粗雕刻路徑,然后再生成精雕刻路徑。

精雕刻刀具的選擇內容包括選擇刀具類型和刀具尺寸。適合曲面精雕刻的刀具類型包括球刀和錐球刀,其中球刀主要用于比較簡單的曲面的精加工,錐球刀用于比較復雜的曲面。如果雕刻的曲面包含水平面,也可采用牛鼻刀或錐度牛鼻刀。精雕刻刀具的尺寸大小主要取決于曲面的復雜程度,當曲面比較簡單時,一般采用直徑較大的刀具,當曲面比較復雜時,一般采用直徑較小的刀具。需要注意的是,當球刀的球半徑小于0.5 mm時,考慮到刀具本身的強度,一般都是用錐球刀。如圖5所示。

(5)在雕刻復雜曲面模型的過程中,如果粗雕刻刀具和精雕刻刀具的半徑相差很大,粗雕刻留給精雕刻的殘留很多,容易造成精雕刻刀具斷刀或表面質量較差等現象。為了優化加工工藝,往往需要在粗雕刻和精雕刻之間增加一道半精雕刻路徑,它使用的刀具直徑界于粗雕刻刀具和精雕刻刀具之間,在整個曲面雕刻過程中起到承上啟下的作用。半精雕刻路徑和精雕刻路徑的形式完全相同,在此不贅述。

[1]李登萬,陳洪濤,許明恒,等.鈦合金車削加工表面粗糙度試驗研究[J].制造業自動化,2010(5).

[2]PEREZ C.Analysis of the surface roughness and dimensional accuracy capability of fused deposition modeling.Int[J].Prod Res.,2002,40:2865-2881.

[3]ANOOP Kumar Sood,OHDAR R K,MAHAPATRA S S.Improving dimensional accuracy of Fused Deposition Modelling processing part using grey Taguchi method[J].Rapid Protoyping Journal,2009(5):4 -14.

[4]席俊杰.綠色切削的關鍵技術及應用[J].制造業自動化,2005(7).