鋼帶纏繞預應力模具實驗研究*

王 強 孔德軍 何 芳 陳孔軍

(①濟南大學機械工程學院,山東濟南250022;②濟南大學自動化與電氣工程學院,山東濟南 250022)

鋼帶纏繞預應力模具是一種高強度高剛度預應力模具,它采用鋼帶纏繞層替代傳統年輪式預應力模具中的預緊環,通過控制鋼帶張力實現對模具的預緊。這種預應力模具適用于金屬精密冷鍛、超硬材料合成等高工作負載、高產品精度的成形工藝,可顯著降低模具的應力水平,提高模具的強度與剛度,有助于提高產品精度,延長模具壽命[1-2]。預應力模具存在著工作和預緊兩種狀態,工作狀態模具預緊力取決于模具的工作載荷和材料性能,并且決定著預緊狀態模具預緊力的數值。在制造鋼帶纏繞預應力模具的過程中,影響預緊狀態模具預緊力的主要因素有纏繞層數、纏繞張力、鋼帶及模具材料性能。當確定了鋼帶與模具材料以后,可變因素主要是纏繞層數與纏繞張力,通常,纏繞張力應為變張力,從內層向外層呈現逐漸減小的趨勢[3-4]。因此,設計與實現纏繞張力曲線是制造鋼帶纏繞預應力模具的核心技術問題。

1 鋼帶纏繞預應力模具實驗裝置

1.1 結構與工作原理

為了開展鋼帶纏繞預應力模具相關實驗研究,筆者自主設計并研制成功一套變張力鋼帶纏繞實驗裝置[5]。如圖1所示,該實驗裝置由開卷機構、夾緊機構、張力檢測機構、纏繞機構和電氣控制系統等部分組成,主要技術參數見表1。工作原理:將纏繞張力分為定張力和變張力,總張力T等于定張力T0與變張力T1之和,其中,T0源自夾緊機構之杠桿夾緊裝置產生的摩擦阻力,取決于懸掛砝碼的重量;T1源自開卷機構之伺服電動機輸出的可變阻轉矩,取決于收卷輥與放卷輥的速度差,采用轉速和張力閉環控制策略[6-7]。

表1 鋼帶纏繞預應力模具實驗裝置主要技術參數

1.2 纏繞張力標定

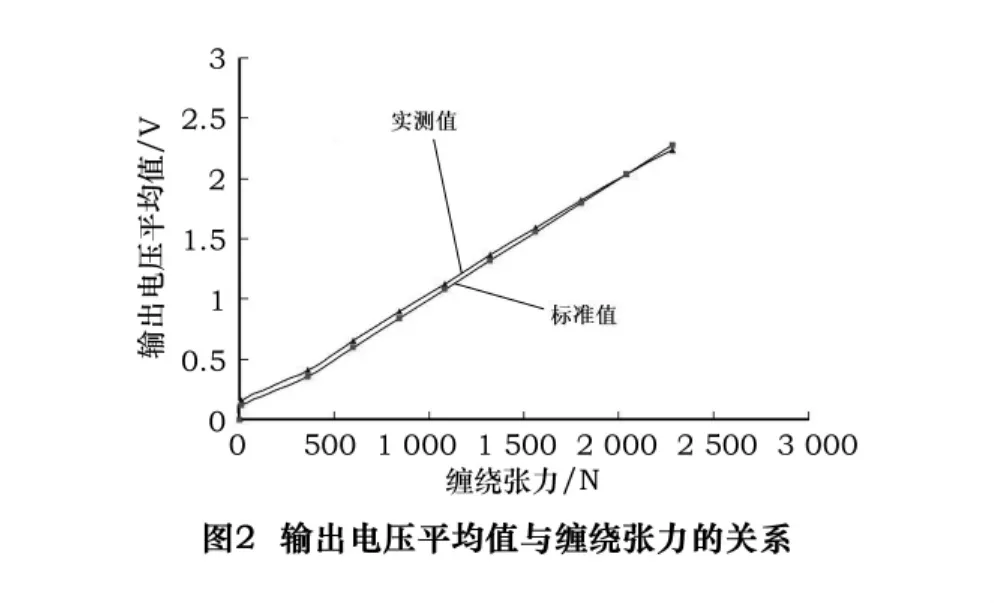

利用實驗裝置中的定張力機構和張力檢測機構,通過懸掛砝碼的方式加載,對實驗裝置進行張力標定,目的在于獲取鋼帶纏繞張力與輸出電壓之間的關系。標定過程共重復進行了3次,每次標定經歷加載、卸載,共獲得6組標定數據。根據測試數據的平均值繪制出圖2所示的標定曲線,相對誤差較小,表明張力曲線具有良好的線性度。

2 實驗方案與纏繞過程

2.1 模具與鋼帶

實驗用模具的形狀為厚壁筒(見圖3),材料選用3Cr2Mo。對加工好的模具內徑進行多點測量,得到的內徑平均值為 φ70.00 mm。纏繞用鋼帶的材料為65Mn,帶厚0.1 mm,帶寬40 mm,通過拉伸實驗實際測出的抗拉強度為1 172 MPa,則鋼帶能夠承受的最大張力為4 688 N。

2.2 鋼帶粘結實驗

為了確定模具纏繞起頭、收尾時鋼帶的固定方式,開展了鋼帶粘接實驗。按照 GB/T7124-2008/ISO 4587:2003《膠粘劑拉伸剪切強度的測定(剛性材料對剛性材料)》制作粘接試樣。實驗用膠共有4種,分別為407、407F、902、1001。粘接方式分為 3 種:鋼帶與3Cr2Mo、鋼帶與40Cr、鋼帶與鋼帶,根據拉伸實驗獲得的破壞載荷數值計算出粘接強度。由實驗結果可知,902膠的粘結強度最高,最高數值達到了12.78 MPa,能夠滿足粘接固定要求。

2.3 纏繞層數與纏繞張力

按照相似性原則設計厚壁筒模具的工作載荷,實驗用模具的工作載荷取實際數值的1/3,由此計算得出的預緊狀態模具預緊力為180 MPa。按照已建立的張力設計方法[2-3],計算出鋼帶纏繞層數為350層,平均的纏繞張力約為1 690 N,相當于鋼帶能夠承受最大張力的36%。

2.4 纏繞過程

(1)模具清洗、擦拭。

(2)模具裝夾、定心。將模具安裝在收卷機構的主軸上,采用壓板形式固定。

(3)鋼帶上卷。將足夠長度的鋼帶纏繞在開卷機構主軸上儲料備用。

(4)鋼帶膠結。使用902膠對鋼帶與模具外表面膠接并固化24 h。

(5)鋼帶纏繞。按照設計的纏繞層數和張力曲線進行纏繞,纏繞過程如圖4所示,實際的纏繞張力依據輸出電壓和圖2所示的標定曲線獲得。

(6)鋼帶固定:通過膠接的方式固定帶尾,設計制造了專用夾具用于固定鋼帶纏繞層。

3 實驗結果與分析

纏繞結束后,鋼帶纏繞預應力模具的外徑為160 mm。此時,模具處于預緊狀態,在徑向預緊力作用下,模具內徑減小。由于預緊力數值無法直接獲取,只能通過測量模具內徑的變化計算得出。

3.1 模具內徑變化量

利用內徑百分表測量模具內徑,測點位置見圖3b。測量分3次進行,間隔時間均為一天。測出的模具內徑減少量數據見表2。

表2 模具內徑減少量 mm

3.2 模具預緊力

將模具簡化為厚壁筒零件,其外圓柱表面承受均勻壓力p2(即徑向預緊力)作用,在預緊狀態下,模具內孔表面不受力,即p1=0,按照材料力學平面應變問題處理[9],對應的位移方程為

式(1)中涉及到的模具材料性能參數及結構參數分別為:彈性模量E=2.06×105MPa,泊松比 μ=0.3,內半徑a=35 mm,外半徑b=45 mm,若內徑減少量為u=0.274 mm,則由上式計算出的徑向預緊力為p2=175 MPa。

3.3 與傳統年輪式預應力模具比較

為了驗證鋼帶纏繞模具具有的優良預緊性能,與年輪式組合預應力模具[8]進行了比較。假設年輪式組合預應力模具的材料、幾何尺寸與鋼帶纏繞預應力模具相同,采用單層應力圈結構,其外徑尺寸等于纏繞模具外徑160 mm,按照經驗公式,模具與應力圈的過盈量取0.061 mm,按照Lamé公式計算,得到的預緊力為47 MPa,僅相當于鋼帶纏繞預應力模具預緊力175 MPa的26.9%,預緊能力顯著不足。上述分析結果表明,在模具尺寸相同條件下,纏繞預應力模具可以獲得比年輪式組合預應力模具更大的預應力,有效降低工作時的應力水平,提高模具的強度和剛度。

4 結語

本文基于自主研制的預應力模具變張力鋼帶纏繞實驗裝置,開展鋼帶纏繞預應力模具實驗研究,成功纏繞出鋼帶纏繞預應力模具。通過測量模具內徑尺寸的變化,并基于平面應變假設,計算出預緊力數值。通過與相同規格傳統年輪式預應力模具的預緊力數值進行比較,驗證了鋼帶纏繞預應力模具具有的技術優勢,從而為工業化應用奠定了基礎。

[1]Groenbaek J,Birker T.Innovations in cold forging die design[J].Journal of Material Processing Technology,2000,98:155-161.

[2]王強,何芳,楊晉穗,等.高強度高剛度鋼帶纏繞預應力模具[J].制造技術與機床,2011(5):29-32.

[3]Chen Xiusheng,Wang Qiang,Cai Dongmei,et al.Design method of strip would die for metal extrusion process based on fatigue theory[C].Applied Mechanics and Materials,2011,44/47:441-445.

[4]王強,何芳,吳虔,等.鋼帶纏繞預應力模具與制造設備[J].制造技術與機床,2010(6):151-153.

[5]王強,何芳,吳虔,等.預應力模具數控鋼帶纏繞設備及其控制方法[P].中華人民共和國知識產權局.CN200910207978.4,2009.

[6]何芳,王強,趙慧云.鋼帶纏繞預應力模具變張力模糊控制[J].制造技術與機床,2011(6):163-165,169.

[7]李肖,何芳.模糊控制對網絡控制系統性能的改善[J].濟南大學學報:自然科學版,2010,24(4):380-384.

[8]中國機械工程學會鍛壓學會.鍛壓手冊(鍛造)[M].3版.北京:機械工業出版社,2008.

[9]劉鴻文.材料力學2[M].5 版.北京:高等教育出版社,2011.