食品罐內(nèi)壁涂層中雙酚A-二縮水甘油醚雙水合物的遷移特性的數(shù)值仿真與實驗研究

李大偉,范小平,岳淑麗,向 紅,*,趙宇暉,張作全

(1.華南農(nóng)業(yè)大學食品學院,廣東廣州510642;

2.奧瑞金包裝股份有限公司,北京 101407)

食品罐內(nèi)壁涂層中雙酚A-二縮水甘油醚雙水合物的遷移特性的數(shù)值仿真與實驗研究

李大偉1,范小平1,岳淑麗1,向 紅1,*,趙宇暉2,張作全2

(1.華南農(nóng)業(yè)大學食品學院,廣東廣州510642;

2.奧瑞金包裝股份有限公司,北京 101407)

對金屬罐內(nèi)壁涂層中的有害物質(zhì)(雙酚A-二縮水甘油醚雙水合物,以下簡稱BADGE·2H2O)向食品模擬液在給定條件下的遷移特性進行了數(shù)值仿真,并與對應條件下的實驗結果進行了對比、分析。結果表明:溫度、初始濃度、涂層厚度對物質(zhì)遷移的影響較大;對于給定的溫度,溫度越高,則遷移達到平衡時所需要的時間越短,遷移量越大;對于給定的初始濃度和涂層厚度,初始濃度越大,涂層厚度越厚,則遷移量越大;同時,在不同溫度下,BADGE·2H2O從食品罐內(nèi)壁涂層向水性模擬液遷移的數(shù)值解與實驗值最大差值為0.023μg/mL。數(shù)值仿真與實驗結果有較好的一致性。

食品罐,BADGE·2H2O,遷移,數(shù)值仿真,食品安全,Comsol multiphysics

當今,食品安全問題已成為社會普遍關注的焦點問題,而食品包裝安全是食品安全的重要內(nèi)容之一。金屬罐為重要的食品包裝容器,廣泛應用于軍用食品、飲料、罐頭、調(diào)味品、啤酒、乳制品等領域,金屬罐的內(nèi)壁通常采用功能性涂料進行涂布,并與內(nèi)裝食品直接接觸。近年來,隨著雙酚類化學物質(zhì)對人體危害的發(fā)現(xiàn),食品金屬罐內(nèi)壁涂層中有害物向食品遷移的問題也引起研究人員的廣泛關注[1-2],一般通過實驗進行檢測研究。由于遷移實驗依賴昂貴的分析測試儀器,測試過程復雜、耗時、費用高,且難以全面反映遷移的動態(tài)過程。而數(shù)值仿真研究基于遷移(擴散)機理,通過計算機仿真預測有害化學物質(zhì)的遷移規(guī)律,具有快速、廉價、全面等優(yōu)勢,因而越來越受到人們的青睞。目前,用于包裝材料中有害物質(zhì)遷移的數(shù)學模型大都基于費克(Fick)第二定律導出,主要有:Crank 模型[3-4]、Baner 模型[5]、Till 模型[6]、Lau and Wong 模型[6]、有限包裝無限食品的遷移模型[7]、Begley and Hollifield 模型[8]等。基于上述模型,研究人員可得到一些簡單遷移模型的解析解。對于較復雜的模型,則只能采用數(shù)值分析方法,比如Vergnaud等[9]基于 Crank-Nicolson 有限差分法研究得到了雙層、三層復合材料共擠時污染物向原生層的遷移規(guī)律,朱勇、王志偉等[10]基于有限差分法,很好地預測了再生塑料內(nèi)污染物向食品的遷移。對復雜的物理模型,采用商用有限元軟件求解遷移問題是一個比較好的選擇。Comsol multiphysics是近年流行的一款軟件,使用十分方便,求解時只需將所建立的數(shù)學模型輸入軟件的偏微分方程模塊中,設置求解區(qū)域,指定邊界條件并劃分網(wǎng)格后就可以進行求解與分析。目前已經(jīng)在生物科學、化學反應、電磁學、流體動力學、地球科學、熱傳導、半導體、結構力學等領域得到了廣泛的應用。其在處理多物理場耦合問題時具有較大的優(yōu)勢。本文采用Comsol multiphysics對食品罐內(nèi)壁涂層中有害物質(zhì)BADGE·2H2O向食品模擬液的遷移進行仿真分析與預測,并與實驗結果進行了對比。研究結果對了解食品金屬罐涂膜中有害物質(zhì)的遷移規(guī)律與分析方法具有一定的參考價值。

1 物理模型

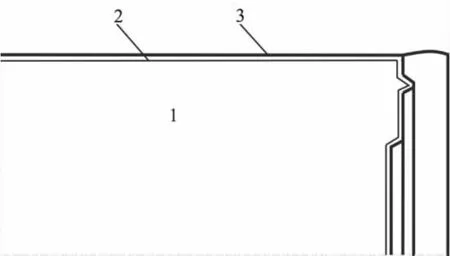

以內(nèi)高為9.5cm,內(nèi)徑為3.25cm,內(nèi)涂層厚度為0.001cm的紅牛金屬食品罐[11]為研究對象,建立物理模型如圖1所示。通過軟件可以計算出其標稱容積VF=312.600cm3,涂層體積為 VP=0.200cm3。

圖1 食品罐物理模型Fig.1 Physical model of food cans

模擬內(nèi)裝蒸餾水的食品罐分別在60、25℃水浴環(huán)境下的遷移過程。由于研究對象沿中心軸呈軸對稱,分析時可截取1/36體積進行分析,以減少數(shù)值計算量。整個模型分為三部分,分別是:食品模擬液(蒸餾水)、涂層、金屬,示意圖如圖2所示,其中1和2是求解域,本文不考慮涂層中的物質(zhì)向金屬遷移。

圖2 模型的示意圖Fig.2 Sketch map of model

2 數(shù)學模型

2.1 基本假設

參考相關資料與實驗結果,作出以下基本假設:a.內(nèi)壁涂層中的有害物質(zhì)為單一成分,且初始時全部分布在內(nèi)涂層中,食品模擬液中含量為零;

b.有害物質(zhì)在內(nèi)壁涂層的擴散系數(shù)只與溫度有關;

c.遷移數(shù)學模型為一維模型(因為內(nèi)壁涂層的厚度同其表面積相比是很小的);

d.內(nèi)壁涂層與食品間的分配系數(shù)與時間無關;

e.忽略內(nèi)壁涂層與食品間的邊界效應及相互作用。

根據(jù)以上假設,并依據(jù)化學物質(zhì)傳遞過程中的對流擴散原理,建立遷移控制方程如式(1):

式中,Dj為涂層中BADGE·2H2O的擴散系數(shù)(cm2/s);Cj為涂層內(nèi)x處、t時刻BADGE·2H2O的濃度(μg/cm3);U為涂層中的BADGE·2H2O向蒸餾水擴散的速度矢量(m/s);Rj為系統(tǒng)中物質(zhì)的反應速率(mol/(L.s));Nj為系統(tǒng)中的質(zhì)量通量(kg/(m2.h))。

擴散系數(shù)可根據(jù) Baner[12-13]提出的以化學遷移物分子質(zhì)量M和溫度T為參量的擴散系數(shù)估算方程得出:

式中,Ap為表征包裝材料本身對擴散過程的特定貢獻參數(shù);Mr為 BADGE·2H2O的分子質(zhì)量(g/mol);T為系統(tǒng)溫度(k)。

由于涂層的化學成分是環(huán)氧酚醛樹脂,是分子交聯(lián)度比較大的聚合物,Ap的取值參見文獻[12-13],并取幾種聚合物的平均值,Ap取 9。BADGE·2H2O的分子量為 376.41g/mol,Mr取376.41g/mol,T 分別取 333.15、298.15k(對 應 60、25℃)。根據(jù)式(2),通過以上參數(shù)可以分別計算出60、25℃時,BADGE·2H2O在內(nèi)涂層中的擴散系數(shù)分別為 D1=4.427 ×10-8、D2=1.113 ×10-9。

2.2 初始條件與邊界條件

初始條件為:

式中:C0為內(nèi)壁涂層中BADGE·2H2O的初始濃度。為了準確選取C0,做如下的實驗檢測:取與1中規(guī)格相同的金屬罐一只,內(nèi)裝蒸餾水,放在121℃的高壓釜中加熱10h后(高溫能快速達到遷移平衡),取出罐內(nèi)的蒸餾水冷卻至室溫后,用0.45μm針筒式過濾器過濾,經(jīng)高效液相色譜儀檢測,測定值為Cf,∞=0.375μg/mL。

根據(jù)質(zhì)量守恒定理得:

式中 Cf,∞、CP,∞分別代表遷移平衡時水中和涂層中的BADGE·2H2O的濃度(μg/mL);VF、Vp分別代表水和涂層的體積(cm3)。

由于BADGE·2H2O在水中的溶解性良好,可認為BADGE·2H2O在涂層中和水之間的分配系數(shù)[11]KP,F(xiàn)=1,分配系數(shù)是遷移模型中的一個熱力學影響因素,表征遷移平衡時包裝材料內(nèi)與食品(模擬物)內(nèi)遷移物濃度的比值,即:

式中:n為法向方向矢量;ds為涂層厚度;Cj,u為涂層中的BADGE·2H2O的濃度;Cj,d為進入蒸餾水中的BADGE·2H2O的濃度。

涂層與金屬之間的邊界設為無通量,參見Comsol 4.2的幫助文檔中 subsurface flow module/chemical species transport branch/the solute transport interface/no flux,控制方程為:

在設置好邊界條件和初始條件后,需要進行網(wǎng)格劃分,在有限元分析過程中,網(wǎng)格劃分過密會造成計算量巨大,甚至無法計算,過疏則會導致結果的不準確。本文經(jīng)過試算,最終設合適的網(wǎng)格最大單元尺寸、最小單元尺寸、曲率解析度、最大單元生長率、狹窄區(qū)域的解析度分別為:0.728、0.091、0.5、1.45、0.6。最后生成單元總數(shù)是5206個。模型的網(wǎng)格劃分圖如圖3所示。

由式(4)、式(5)可以求得C0=586.5μg/cm3

涂層與食品模擬液之間的邊界設為薄擴散阻隔邊界,參見Comsol 4.2的幫助文檔中subsurface flow module/chemical species transport branch/the solute transport interface/no flow boundary volatilization,控制方程為:

圖3 模型的網(wǎng)格劃分圖Fig.3 Mesh generation of model

3 數(shù)值仿真結果與分析

3.1 數(shù)值仿真結果與實驗驗證

利用前文建立的物理模型和數(shù)學模型,采用Comsol multiphysics進行數(shù)值仿真,可分別得到60、25℃下BADGE·2H2O遷移進入食品模擬液中的動態(tài)過程:圖4所示為60℃下BADGE·2H2O在遷移一段時間后的濃度場分布(圖中涂層厚度放大了100倍)。圖5(實線)所示為不同溫度下模擬液(水)中BADGE·2H2O遷移量的仿真值(μg/mL)隨遷移時間的變化特征。

由圖5可以看出,在60、25℃這兩種給定的溫度下,溫度對BADGE·2H2O遷移量仿真值的影響主要表現(xiàn)為在遷移剛開始的2h內(nèi),溫度越高,遷移速度越快,遷移量越大,但隨著時間的延長,兩種溫度下的遷移量有相等的趨勢。

圖4 10d后BADGE·2H2O的濃度分布(60℃)Fig.4 Concentration distribution of BADGE·2H2O after 10 days(60℃)

圖5 不同溫度下BADGE·2H2O遷移量的仿真值(實線)與實驗值(數(shù)據(jù)點)比較Fig.5 Comparison of simulated migration of BADGE·2H2O with experimental data at different

為驗證數(shù)值仿真結果的正確性,采用文獻[1-2]中的實驗設備與方法,對BADGE·2H2O的遷移特性開展實驗檢測。采用液相色譜-熒光檢測器,通過實驗,以濃度為橫坐標X,峰面積為縱坐標Y,繪制標準曲線得BADGE·2H2O的回歸方程為:Y=1599.2X-93482,相關系數(shù) r=0.9962。

按照繪制標準曲線的方法,在遷移特定的時間后檢測進入水中的BADGE·2H2O的量,并記錄所測得的實驗數(shù)據(jù),見圖5(數(shù)據(jù)點)。

對比圖5中的仿真值與實驗值可知,在兩種溫度下,BADGE·2H2O從食品罐內(nèi)壁涂層中遷移進水中的仿真值與實驗值最大差值約為0.023μg/mL,實驗值與仿真值的最大相對誤差為10.80%,實驗值圍繞仿真值曲線上下波動,即Comsol multiphysics數(shù)值仿真法能很好地模擬預測相應實驗條件下的遷移結果。

3.2 數(shù)值仿真法在BADGE·2H2O遷移特性中的應用

擴散系數(shù)直接決定了BADGE·2H2O在涂層內(nèi)及食品(模擬液)內(nèi)的濃度變化,并且遷移速度對擴散系數(shù)的敏感程度隨著擴散系數(shù)數(shù)量級的增大而顯著提高,當擴散系數(shù)分別取 D1、1E-11、1E-12、1E-13時,模擬液中BADGE·2H2O的濃度變化如圖6所示(涂層厚度為0.001cm,初始濃度為586.5μg/cm3,遷移時間為30d)。

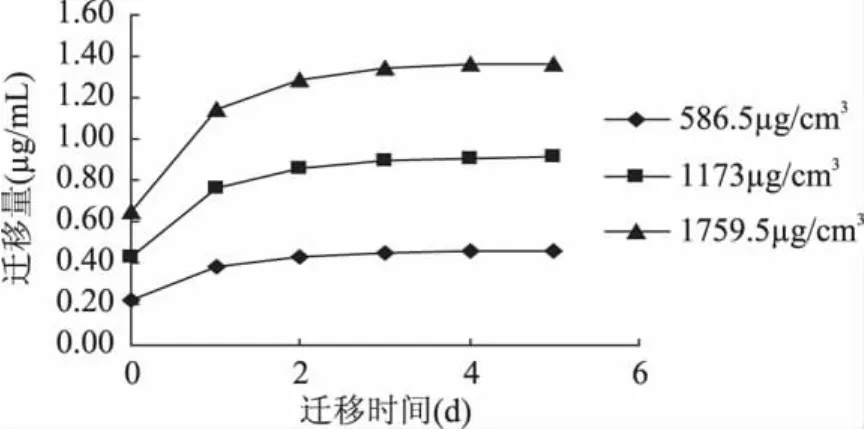

初始濃度的存在是遷移發(fā)生的根源,一般認為初始時BADGE·2H2O在涂層中均勻分布。達到遷移平衡時,模擬液(水)內(nèi) BADGE·2H2O的濃度隨BADGE·2H2O在涂層內(nèi)的初始濃度的增加而增加,圖7所示為初始濃度分別取 586.5、1173、1759.5μg/cm3時,模擬液中BADGE·2H2O的濃度變化(涂層厚度為0.001cm,擴散系數(shù)為D1,遷移時間為5d)。因此,可以認為包裝企業(yè)提高產(chǎn)品質(zhì)量減少有害物質(zhì)遷移進食品的一個重要措施就是嚴格控制生產(chǎn)工藝過程,盡量減少產(chǎn)品內(nèi)有害物的初始濃度。

圖6 擴散系數(shù)對BADGE·2H2O的遷移量的影響Fig.6 The impact of diffusion coefficient on migration of BADGE·2H2O

圖7 初始濃度對BADGE·2H2O的遷移量的影響Fig.7 The impact of initial concentration on migration of BADGE·2H2O

涂層是一層粘附牢固、堅韌連續(xù)的固態(tài)薄膜,可避免食品與金屬直接接觸而發(fā)生電化學反應,起到保護食品的作用,其厚度在一定程度上影響了遷移進模擬液中BADGE·2H2O的量,當其厚度分別取0.001、0.0012、0.0014、0.0016 時,模 擬 液 中 的BADGE·2H2O的濃度變化如圖8所示(初始濃度為586.5μg/cm3、擴散系數(shù)為 D1、遷移時間為 4d)。

圖8 涂層厚度對BADGE·2H2O的遷移量的影響Fig.8 The impact of coating thicknessd on migration of BADGE·2H2Of

由圖8可知,當涂層中的BADGE·2H2O的初始濃度一定時,涂層厚度越厚,BADGE·2H2O的遷移量越大。

4 結論

本文對食品罐內(nèi)涂層中常見的有害物質(zhì)BADGE·2H2O向模擬液(水)中的遷移進行了數(shù)值仿真,并通過實驗驗證了數(shù)值仿真結果的準確性。研究結果表明:溫度、初始濃度、涂層厚度對物質(zhì)遷移的影響較大,溫度越高,涂層越厚,初始濃度越大,則遷移達到平衡時所需要的時間越短,遷移量越大;在不同溫度下,BADGE·2H2O從食品罐內(nèi)壁涂層向水性模擬液遷移的實驗值與仿真值的最大差值為0.023μg/mL,最大相對誤差為10.80%,仿真值與實驗值基本吻合,但遷移過程中還存在相對誤差較大的現(xiàn)象,遷移模型與分析方法還有待進一步地改進。

[1]王文輝,向紅,劉志浩,等.食品罐內(nèi)涂料中NOGE的檢測研究[J].包裝工程,2010,31(17):52-54.

[2]胡向蔚,張文德,劉炎橋.食品罐內(nèi)涂料中雙酚A環(huán)氧衍生物的遷移及其檢測[J].食品科學,2006,27(4):264-266.

[3]Begley T H.Methods and approaches used by FDA to evaluate the safety of food packaging materials[J].Food Additives &Contaminants,1997,14(6):545.

[4]Lickly T D,Rainey M L,Burgert LC,et al.Using a simple diffusion modelto predictresidualmonomer migrationconsiderations and limitations[J].Food Additives &Contaminants,1997,14(1):65.

[5]Baner A,Brandsch J,F(xiàn)ranz R,et al.The application of a predictive migration model for evaluating the compliance of plastic materials with European food regulations[J].Food Additives &Contaminants,1996,13(5):587.

[6]Lau O,Wong S.Contamination in food from packaging material[J].Journal of Chromatography A,2000,882(1-2):255-270.

[7]Hamdani M,F(xiàn)eigenbaum A,Vergnaud J M.Prediction of worst case migration from packaging to food using mathematical models[J].Food Additives & Contaminants,1997,14(5):499.

[8]Han J K,Selke S E,Downes T W,et al.Application of a computer model to evaluate the ability of plastics to act as functional barriers[J].Packaging Technology and Science,2003,16(3):107-118.

[9]Vergnaud J M.Problems encountered for food safety with polymer packages:chemical cxchange,recycling[J].Advances in Colloid and Interface Science,1998,78(3):267-297.

[10]朱勇,王志偉.再生塑料內(nèi)污染物遷移的有限元分析[J].包裝工程,2005,24(5):88-90.

[11]巴恩斯,辛克萊,沃森.食品接觸材料及其化學遷移[M].宋歡,林勤保,譯.北京:中國輕工業(yè)出版社,2011.

[12]Baner A L,F(xiàn)rantz R,Piringer O.Alternative methods for the etermination and evaluation of migration potential from polymeric ood contact materials[J].Deutsche Lehensmittel- Rundschau,1994,90:137-143.

[13]Baner A L,Brandsch J,F(xiàn)rantz R,et al.The application of a predictive migration model for evaluating the compliance of plastic materials with European food regulations[J].Food Additives and Contaminants,1996,13:587-601.

Numerical simulation and experimental study of migratory characteristics of the BADGE·2H2O inside wall of food cans coatings

LI Da-wei1,F(xiàn)AN Xiao-ping1,YUE Shu-li1,XIANG Hong1,*,ZHAO Yu-h(huán)ui2,ZHANG Zuo-quan2(1.Food College,South China Agricultural University,Guangzhou 510642,China;2.ORG Packaging Limited Company,Beijing 101407,China)

Under the given conditions,the numerical simulation of the hazardous substance(BADGE·2H2O)migrated from inside wall of food cans coatings into food simulation liquid was analyzed,and the experimental results was compared with under the corresponding conditions.The result showed that migration was caused more by temperature,initial concentration and coating thickness.For a given temperature,the higher the temperature,the time when BADGE·2H2O achieved the migration balance was shorter,the amount of migration was larger.For the given initial concentration and coating thickness,with the thicker coating,the higher the initial concentration,the amount of migration was larger.At the same time,the biggest concentration difference between numerical solution and the experimental data which BADGE·2H2O migrated from inside wall of food cans coatings to water simulation liquid at different temperature was around 0.023μg/mL.There was a good fitting relationship between numerical simulation and experimental result.

food cans;BADGE·2H2O;migration;numerical simulation;food safety;comsol multiphysics

TS206.4

A

1002-0306(2012)17-0276-04

2012-03-12 *通訊聯(lián)系人

李大偉(1986-),男,碩士研究生,研究方向:食品包裝。

國家自然科學基金項目(31171689)。