基于PXI-6733采集卡的永磁同步電動機轉(zhuǎn)速測量

曹玲芝,姜素霞,張順龍,鄭 苗,馬躍軍

(鄭州輕工業(yè)學(xué)院,河南鄭州 450002)

0 引 言

在工業(yè)生產(chǎn)和實驗中,電機轉(zhuǎn)速測量是常見問題。轉(zhuǎn)速是電機矢量控制系統(tǒng)的關(guān)鍵參數(shù),精確測量電機轉(zhuǎn)速對電機矢量控制具有重要意義。光電編碼器是一種測量電機轉(zhuǎn)速的傳感器,因其噪聲低、分辨率高以及精度高等優(yōu)點而被廣泛使用[1]。傳統(tǒng)的基于單片機或DSP的轉(zhuǎn)速測量系統(tǒng)雖然能保證測量精度,但在試驗過程中的數(shù)據(jù)采集、數(shù)據(jù)處理,尤其是人機界面等方面有待提高[2]。虛擬儀器技術(shù)是通過應(yīng)用程序?qū)⒂嬎銠C和功能化硬件結(jié)合,實現(xiàn)對被測信號的采集、分析處理等的一種技術(shù),其儀器驅(qū)動程序使開發(fā)人員不必了解硬件內(nèi)部操作過程就可以開發(fā)虛擬儀器系統(tǒng)[3]。隨著虛擬儀器技術(shù)的發(fā)展,電機性能測試逐漸由傳統(tǒng)的手動操作被計算機所取代,并向著網(wǎng)絡(luò)化、智能化方向發(fā)展[4]。基于此,本文在LabVIEW開發(fā)平臺設(shè)計基于數(shù)據(jù)采集卡PXI-6733的永磁同步電動機轉(zhuǎn)速測量系統(tǒng)。

1 頻率測量方法與實驗結(jié)果分析

在LabVIEW中,頻率測量方法主要有T法、M法、分頻法。這三種方法都是通過使用數(shù)據(jù)采集卡內(nèi)部已知頻率的時基信號和計數(shù)器對未知信號進行測量。PXI-6733是NI公司基于PXI總線的M系列數(shù)據(jù)采集卡,具有8路模擬輸出、8路雙向數(shù)字I/O、兩個定時器/計數(shù)器。PXI-6733內(nèi)部有頻率為80 MHz、20 MHz和100 kHz的三個時基信號,驅(qū)動底層會根據(jù)設(shè)定值自動選擇合適的時基信號進行更為精確的測量。計數(shù)器由計數(shù)寄存器、Source、Gate和Output四部分組成,當前的計數(shù)值存儲于計數(shù)寄存器。存儲范圍取決于計數(shù)器的分辨率。數(shù)據(jù)采集卡PXI-6733的計數(shù)器分辨率32 bits,因此寄存器計數(shù)范圍為0~232-1;Source接入被計數(shù)的信號;Gate用來確定計數(shù)是否啟動;Output輸出單個脈沖或脈沖序列。

1.1 T 法測頻

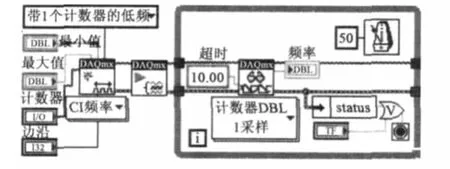

T法的Source端接內(nèi)部時基信號或已知頻率的標準信號,Gate端接被測信號,被測信號的周期等于計數(shù)值與Source端信號周期的積,頻率為周期倒數(shù),如圖1所示。T法測量程序框圖如圖2所示。“DAQmx創(chuàng)建通道”多態(tài)VI選擇“計數(shù)器輸入-頻率”,因為只用一個計數(shù)器,所以“測量方法”接線端選擇“帶1個計數(shù)器的低頻”。設(shè)置待測頻率的范圍,以便DAQmx選擇合適的時基信號。當由錯誤發(fā)生或者要停止程序運行時,While循環(huán)會介紹并退出,同時“DAQmx清除任務(wù)”會清除創(chuàng)建的任務(wù)并釋放資源,“簡易錯誤處理器”返回程序運行中的錯誤。圖2程序框圖中并無這兩個VI,主要為了節(jié)省空間方便分欄,下文程序框圖情況與此相同。

圖1 T法測頻原理

圖2 T法程序框圖

T法只用一個計數(shù)器,適用于低頻信號的測量。待測信號頻率較高時將產(chǎn)生較大的同步誤差。圖3中Gate端信號高電平時間大約是Source端的4個周期。但由于Gate信號的上升沿與Source信號第1個脈沖的上升沿不能完全同步,會出現(xiàn)Source端脈沖第1個上升沿被漏計,而脈沖第5個上升沿被誤計的情況。因此Gate端被測信號周期可能有±1個Source周期的誤差存在,此誤差稱作同步誤差。時基信號一定時,待測信號越接近時基信號,測量誤差越大。如當時基信號頻率為100 kHz,待測信號頻率為1 kHz時,在一個周期的Gate信號內(nèi)計數(shù)值應(yīng)為100。但是會存在±1的計數(shù)偏差,所以實際得到的測量值為0.99 kHz或1.01 kHz,誤差相對比較小。當待測信號頻率為50 kHz時,在一個周期的Gate信號內(nèi)計數(shù)值應(yīng)為2,此時±1的計數(shù)偏差會導(dǎo)致較大的誤差,實際測量的頻率值將為33.3 kHz或100 kHz。所以這種情況下需要考慮使用其它方法來進行頻率測量。

圖3 同步誤差產(chǎn)生原理

1.2 M 法測頻

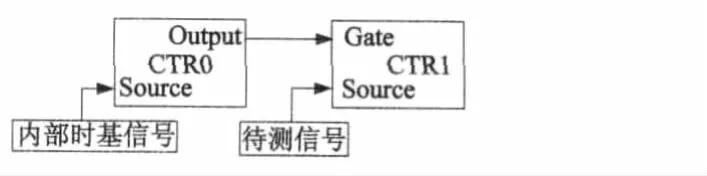

根據(jù)同步誤差產(chǎn)生的原理,在Gate信號有效的時間內(nèi),Source信號的脈沖數(shù)量越多,同步誤差就越小。如圖4所示,M法是Source端信號頻率一定時,通過延長Gate端的測量時間來提高測量精度。不同于T法,M法使用兩個定時器/計數(shù)器,一個計數(shù)器的Source端接入頻率較高的被測信號,另一個計數(shù)器生成指定時間長度的Gate信號,計數(shù)值除以計數(shù)時間即為待測信號的頻率。物理連接上只需將待測信號接入其中一個計數(shù)器的Source端,程序中的計數(shù)器通道對應(yīng)這個計數(shù)器。DAQmx驅(qū)動會自動完成其它配置和物理連接。

圖4 M法測頻原理

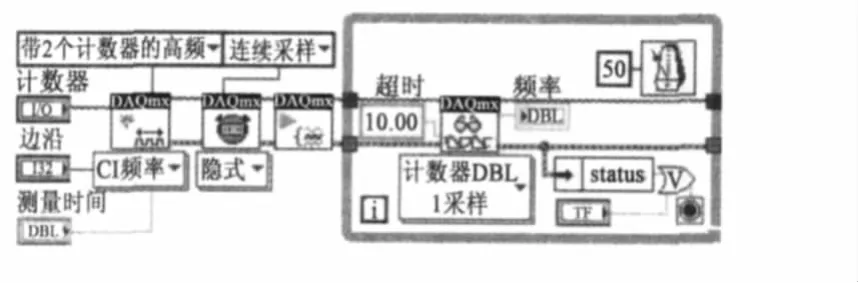

M法測頻程序框圖如圖5所示,由于使用了兩個計數(shù)器,所以“測量方法”接線端選擇“帶2個計數(shù)器的高頻”。但在“計數(shù)器”通道接線端,只需選擇Source端與待測信號相連的那一個計數(shù)器,另一個計數(shù)器驅(qū)動會自動選擇。同時應(yīng)該給定具體測量時間。DAQmx定時多態(tài)VI選擇隱式,即采樣率取決于被測信號頻率。

圖5 M法程序框圖

1.3 分頻法測頻

在T法中,當待測信號即Gate端信號頻率接近Source端的時基信號頻率時,會產(chǎn)生較大的同步誤差。為了保證測量結(jié)果的準確性,分頻法將被測信號通過分頻處理降低頻率,實際信號的頻率即為測得頻率與分頻系數(shù)的積。所以分頻法也需要使用2個計數(shù)器才能實現(xiàn)。物理連接上,同樣只需將待測信號接入一個計數(shù)器的Source端即可,其它的連接驅(qū)動會自動完成。分頻法測頻程序框圖如圖6所示,“測量方法”接線端選擇“帶2個計數(shù)器的大范圍”。設(shè)置待測頻率的范圍,以便DAQmx選擇合適的時基信號。設(shè)置分頻系數(shù)使得待測信號分頻后的頻率盡量低于時基信號頻率。

圖6 分頻法程序框圖

1.4 測頻實驗與結(jié)果分析

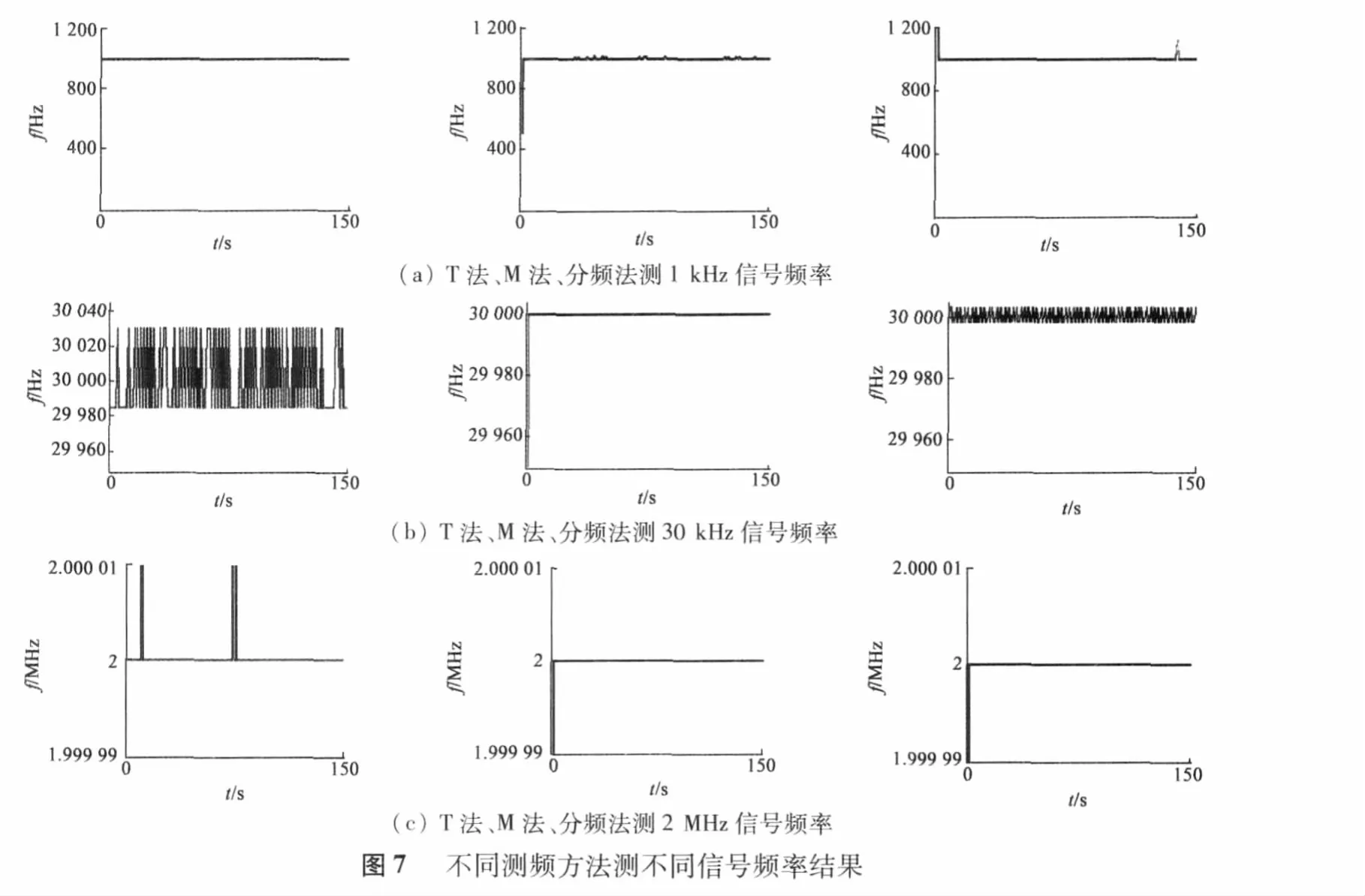

由數(shù)字合成函數(shù)信號發(fā)生器YB1602H提供信號,該信號發(fā)生器可以產(chǎn)生1 mHz~2 MHz的信號。通過不同的測頻方法分別對頻率為1kHz、30kHz、2 MHz的信號進行測量,測量結(jié)果如圖7所示。觀察圖中波形可以發(fā)現(xiàn),頻率較低時圖7(a)T法測得結(jié)果較為準確;圖7(b)中測30 kHz信號頻率時T法測量結(jié)果誤差±20 Hz左右,分頻法測量結(jié)果誤差±5 Hz左右,而M法測量結(jié)果較為準確;頻率較高時圖7(c)M法和分頻法較為準確。

2 永磁同步電動機轉(zhuǎn)速測量與實驗結(jié)果分析

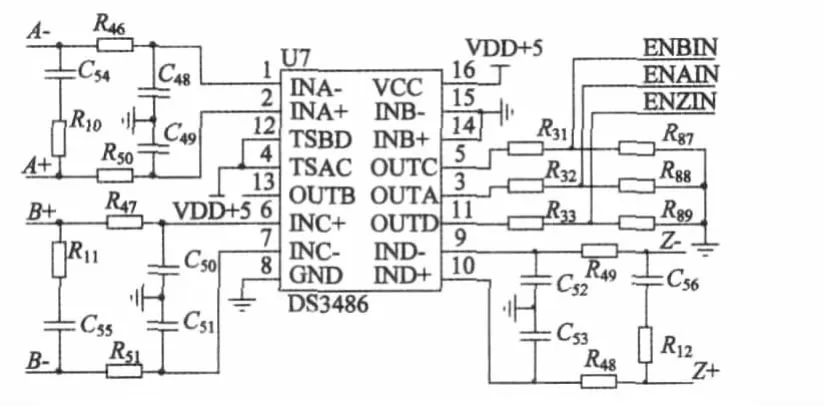

增量式光電編碼器是頻率計數(shù)式數(shù)字傳感器,當光電編碼器的軸轉(zhuǎn)動時會輸出相位相差90°的兩相脈沖,由此可測出光電編碼器轉(zhuǎn)動方向與脈沖頻率[5]。在數(shù)字伺服控制系統(tǒng)中,光電編碼器安裝在電機軸上,永磁同步電動機運行時編碼器輸出A+/A-、B+/B-、Z+/Z-差分脈沖信號,此信號必須轉(zhuǎn)換成單極性信號才能被數(shù)據(jù)采集卡采集。信號濾波轉(zhuǎn)換電路如圖8所示,為了確保測量結(jié)果的準確性,信號轉(zhuǎn)換之前先經(jīng)過濾波電路濾除光電編碼器的干擾信號,然后經(jīng)四差分線接收器DS3486轉(zhuǎn)換得到單極性脈沖,通過PXI-6733計數(shù)器測量此脈沖信號頻率即可算出電機當前轉(zhuǎn)速。

本實驗電機控制系統(tǒng)基于LabVIEW的空間矢量脈寬調(diào)制技術(shù)(SVPWM),該電機參數(shù):功率1.0 kW、額定電流 5.2 A、額定轉(zhuǎn)速 2000 r/min、轉(zhuǎn)矩4.8 N·m。電機內(nèi)部有增量式光電編碼器,電機每轉(zhuǎn)一圈產(chǎn)生2500個脈沖,通過數(shù)據(jù)采集卡PXI-6733的計數(shù)器對脈沖頻率進行測量,計算出實際轉(zhuǎn)速。

圖8 差分信號與單極性信號的轉(zhuǎn)換

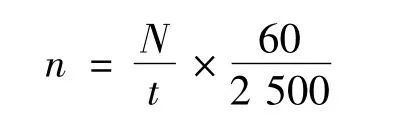

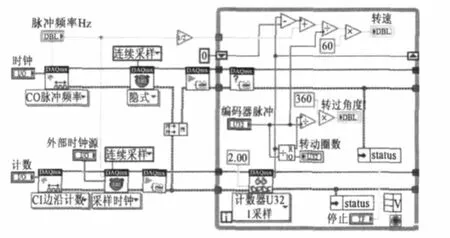

轉(zhuǎn)速測量程序框圖如圖9所示。該程序是M法的另一種表現(xiàn)形式,與圖5程序不同之處是Gate端指定時間長度的信號不是通過DAQmx驅(qū)動由內(nèi)部時基自動提供,而是通過編程由一個計數(shù)器提供,另一個計數(shù)器用來計脈沖數(shù)。通過測量一定時間內(nèi)的脈沖數(shù)來計算轉(zhuǎn)速、轉(zhuǎn)過角度以及轉(zhuǎn)動圈數(shù),轉(zhuǎn)速經(jīng)過波形圖表顯示于前面板。轉(zhuǎn)速計算公式如下:

式中:N為t秒的脈沖數(shù),轉(zhuǎn)速單位為r/min。

圖9 轉(zhuǎn)速測量

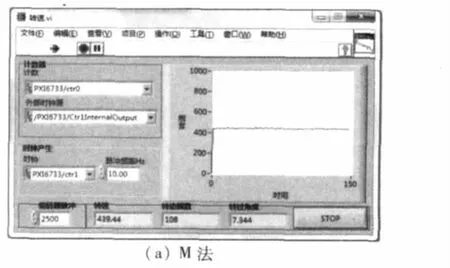

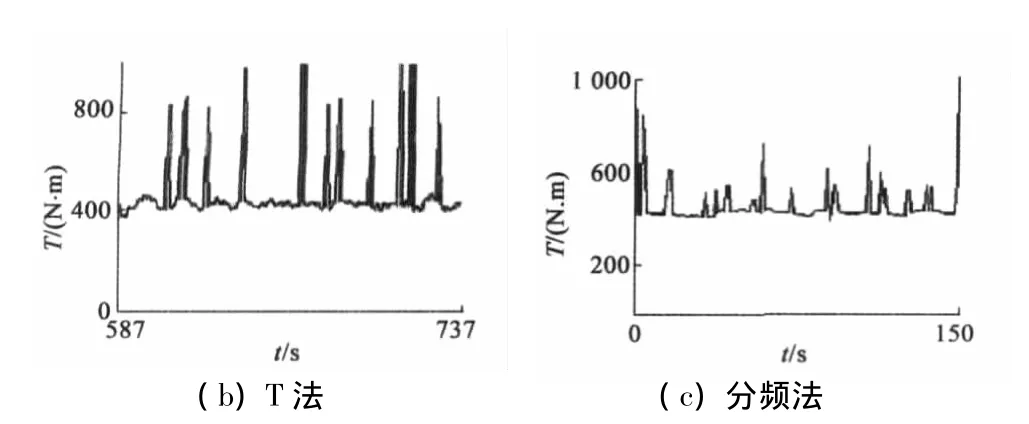

電機運行時分別使用M法、T法、分頻法測量電機轉(zhuǎn)速,測量結(jié)果如圖10所示。

圖10 轉(zhuǎn)速測量結(jié)果

從圖中明顯發(fā)現(xiàn),雖然電機轉(zhuǎn)速都在440 r/min左右,但是T法和分頻法的測量結(jié)果誤差都比較大而且不穩(wěn)定。圖10(a)是對應(yīng)于轉(zhuǎn)速采集程序框圖9的前面板,完成對PXI-6733兩個計數(shù)器的配置和電機轉(zhuǎn)速信息的實時顯示。

3 結(jié) 語

本文設(shè)計的電機轉(zhuǎn)速測量系統(tǒng)準確、靈活,針對不同范圍的頻率有合適的測量方法,系統(tǒng)擴展性強,而且適用于各種有計數(shù)器的數(shù)據(jù)采集卡。虛擬儀器改變了人們對儀器的傳統(tǒng)觀念,適應(yīng)了現(xiàn)代測試系統(tǒng)網(wǎng)絡(luò)化、智能化發(fā)展趨勢,有廣闊的應(yīng)用前景。

[1]姚若河,吳為敬.基于DSP的電機轉(zhuǎn)速測量實驗[J].物理實驗,2005,25(6):6 -11.

[2]楊琪文.基于LabVIEW的溫度參數(shù)測試系統(tǒng)設(shè)計[J].儀表技術(shù)與傳感器,2010(10):67-69.

[3]周琴.基于LabVIEW的直線電動機數(shù)據(jù)采集技術(shù)[J].微特電機,2010(5):39-41.

[4]李茂亮.基于虛擬儀器技術(shù)的電機轉(zhuǎn)速測控系統(tǒng)設(shè)計[J].電機與控制應(yīng)用,2010,37(7):20 -23.

[5]曹玲芝.永磁同步電動機矢量控制系統(tǒng)設(shè)計[J].微特電機,2011(5):32-48.