基于對標分析的某駕駛室結構優化

王 浩,葉日良,程 偉,熊其玉,張代勝

Wang Hao, Ye Riliang, Cheng Wei, Xiong Qiyu, Zhang Daisheng

(合肥工業大學機械與汽車工程學院,安徽 合肥 230009)

0 引 言

輕卡的工作環境大多復雜多變,在這種情況下汽車比較容易發生破壞,駕駛員也會覺得非常疲勞。在汽車設計的過程中,駕駛室作為非承載部件,其舒適性很大程度上受到固有頻率的影響。為進一步熟悉駕駛室本身的頻率特性,為產品的開發、改進、創新,提供可靠的依據,文中以某輕卡駕駛室的模態分析為主線開展研究,采用Benchmarking方法,與標桿車模態性能對標分析,得到樣車駕駛室模態性能的不足之處,確立后期優化目標,進行優化,通過提出系統解決方案,為駕駛室結構部件設計提供有效的參考依據,并且能夠避免該型輕卡在試驗生產中出現的振動噪聲問題。很大程度上減少公司的成本風險,為公司今后的發展奠定堅實的技術基礎。

1 駕駛室結構優化理論

駕駛室采用薄壁板件結構,在不改變車架結構拓撲關系的情況下,影響其質量的主要因素為板殼厚度。以板殼厚度為設計變量,以車架結構質量為優化目標,車架輕量化結構優化設計數學模型,一般可表示為滿足

式中,P為優化的屬性;DVi為設計變量;Ci為與設計變量相關的線性因子;C0為常數;Ai為第i個設計單元的截面積;Li為第i個設計單元的長度;γi為第i個設計單元的材料密度;x為設計變量向量;sj(x)為單元強度;,分別為單元強度上下限;gj(x)為結構剛度;,分別為結構剛度上下限,其他動力性能與幾何特性約束表示方法相同。

根據車架有限元分析及試驗結果,確定車架優化問題即目標函數、設計變量、約束條件,采用 OptiStruct中尺寸優化設計對駕駛室進行結構優化,駕駛室優化設計流程見圖1。

因駕駛室車架結構優化屬于多約束非線性優化問題,采用可行方向法的迭代算法對其進行迭代求解。在可行域內,從可行點x(k)出發,找到一個可行下降方向s(k)和適當的步長α(k)使

2 駕駛室有限元分析及試驗

2.1 有限元模型

該型輕卡駕駛室零部件主要由沖壓板件通過焊接而成,厚度都處在 0.5~3.0 mm之間,因此采用板殼結構模型結合板粱結構模型來模擬。考慮到建模的準確性及計算的方便,對結構進行適當的簡化處理:(1)刪除小的讓位臺階和圓角;(2)在輕卡駕駛室車頂蓋和側圍連接的位置處,保證三角形單元不超過 10%的基礎上可適當多使用三角形單元來滿足質量要求;(3)對整體結構性能影響很小的圓孔建模時可將其刪除,較大的孔可采用剛性單元rigid單元進行模擬。

用hypermesh建模時單元類型選pshell,螺栓連接一律采用 rigid單元模擬,焊點單元采用spotweld單元模擬。經過以上處理最終建立的樣車駕駛室有限元模型如圖2。

整個駕駛室殼體有97259個殼單元、100691個節點,其中三角形單元占總單元數的7%,共計6808個,駕駛室白車身實際質量為210 kg,計算模型質量為208 kg。

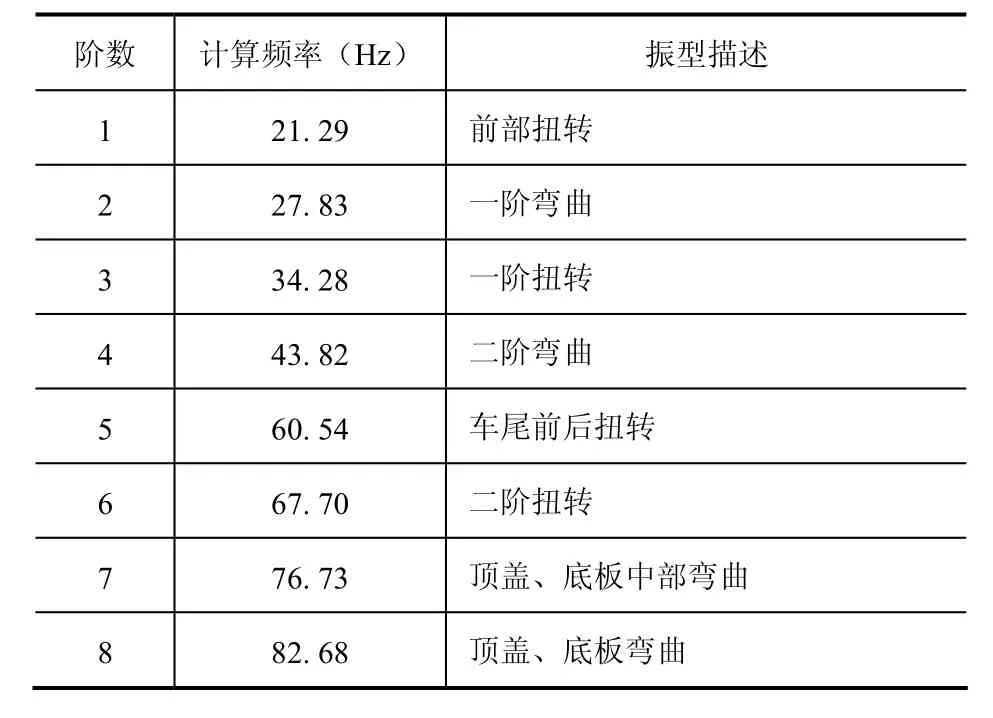

模型建立后采用optistruct軟件計算了駕駛室的前8階自由模態,結果見表1,圖3為駕駛室前2階計算模態振型圖。

表1 模態計算前8階頻率及振型描述

2.2 樣車及其標桿車試驗模態分析

該型輕卡樣車駕駛室及其標桿車駕駛室白車身模態試驗測試采用自由模態方式。在模態試驗專用試驗吊架上用4根相同的橡皮繩將駕駛室白車身懸掛起來,使白車身處于完全自由狀態。為保證試驗過程及結果可靠有效,要求整個懸掛系統的固有頻率應低于2 Hz。測試中激振點的選擇一般遵循的原則是選取剛度較大的車頭或后懸置位置,然后要求激振器與測試對象的連接要緊固。本次輕卡樣車駕駛室及標桿車駕駛室激振點都選擇在駕駛室尾部,傾斜放置,如圖4所示。

按照事先畫好的駕駛室線框圖,將其導入到模態分析軟件中,定義好車身幾何點,同時根據車身實際結構狀況確定所有測點。測點布置原則為外力作用點、重要響應點、部件或結構的交聯點等位置一般都應選為測點,所布測點連線應能顯示駕駛室白車身形狀。單點激振下,兩次試驗共采集了樣車140個響應點及標桿車130個響應點的頻響函數和相干性曲線。車身線框圖及測點位置見圖 5(此處僅以標桿車為例,樣車類似)。

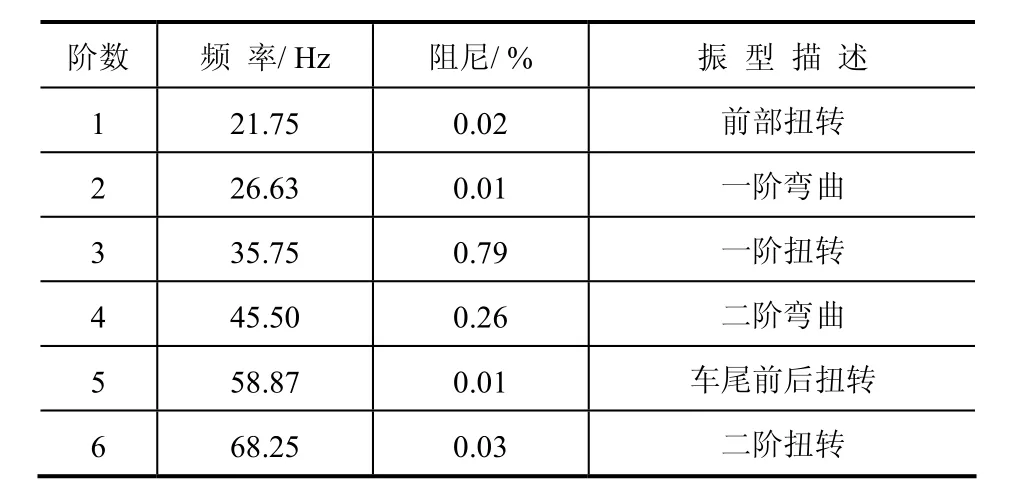

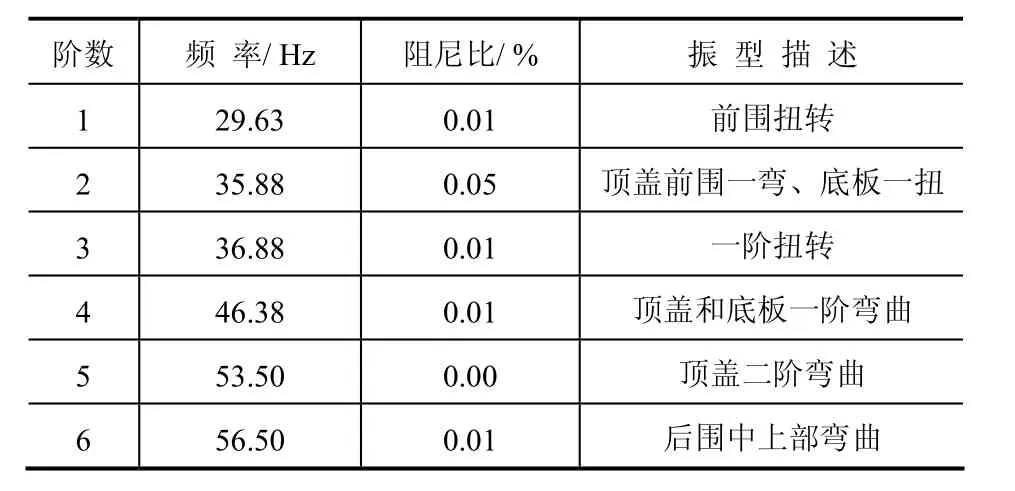

通過試驗分析可獲得大量動態特性數據,將上述測試中得到的模態數據文件導入DHMA模態分析軟件,可得到駕駛室的前 6階頻率及振型如表2、表3。

表2 樣車駕駛室試驗模態參數

表3 標桿車駕駛室模態參數

從表2和表3中可以看出,各階模態對應的阻尼都在1.62%之下,基本滿足模態分析中阻尼為零的假設。

圖6是對振型相關性的矩陣校驗,采用的是模態置信準則(MAC)來估計,通過信號校驗,前16階模態是互不相干的獨立模態,因此可以判定測試信號數據的相干性非常好,可靠性很高。

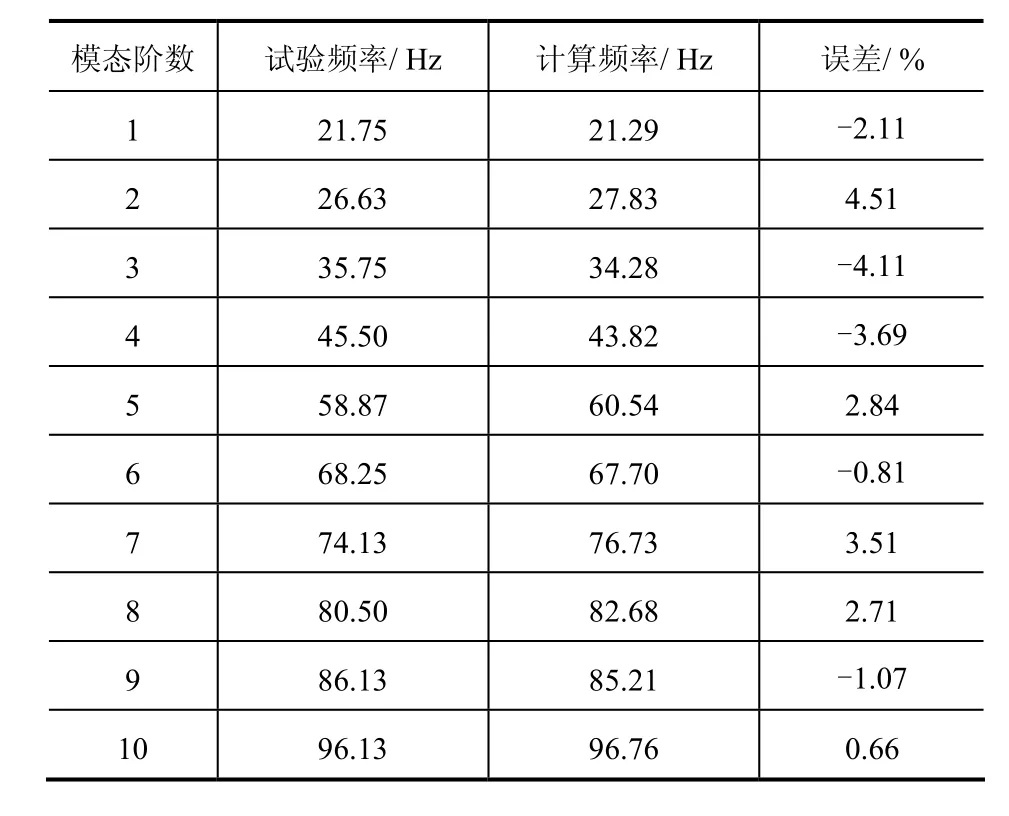

將樣車駕駛室模態計算頻率與試驗測試結果進行對比。表 4給出了相同振型下,模態計算頻率與試驗頻率數據的對比。

表4 模態計算與試驗頻率數據對比

比較樣車駕駛室模態計算頻率與試驗頻率,可以看出:計算頻率和試驗頻率的誤差基本在±5%以內,對比有限元模態分析與試驗模態分析的前10階振型圖可以發現各階模態振型基本吻合。這說明了計算用的樣車駕駛室白車身有限元模型的結構特征能有效地反映駕駛室的實際結構特征,驗證了前期所建樣車駕駛室有限元模型的正確性。因此,樣車駕駛室白車身有限元模型可以用于結構優化分析計算。

3 對標分析及結構優化

3.1 優化分析

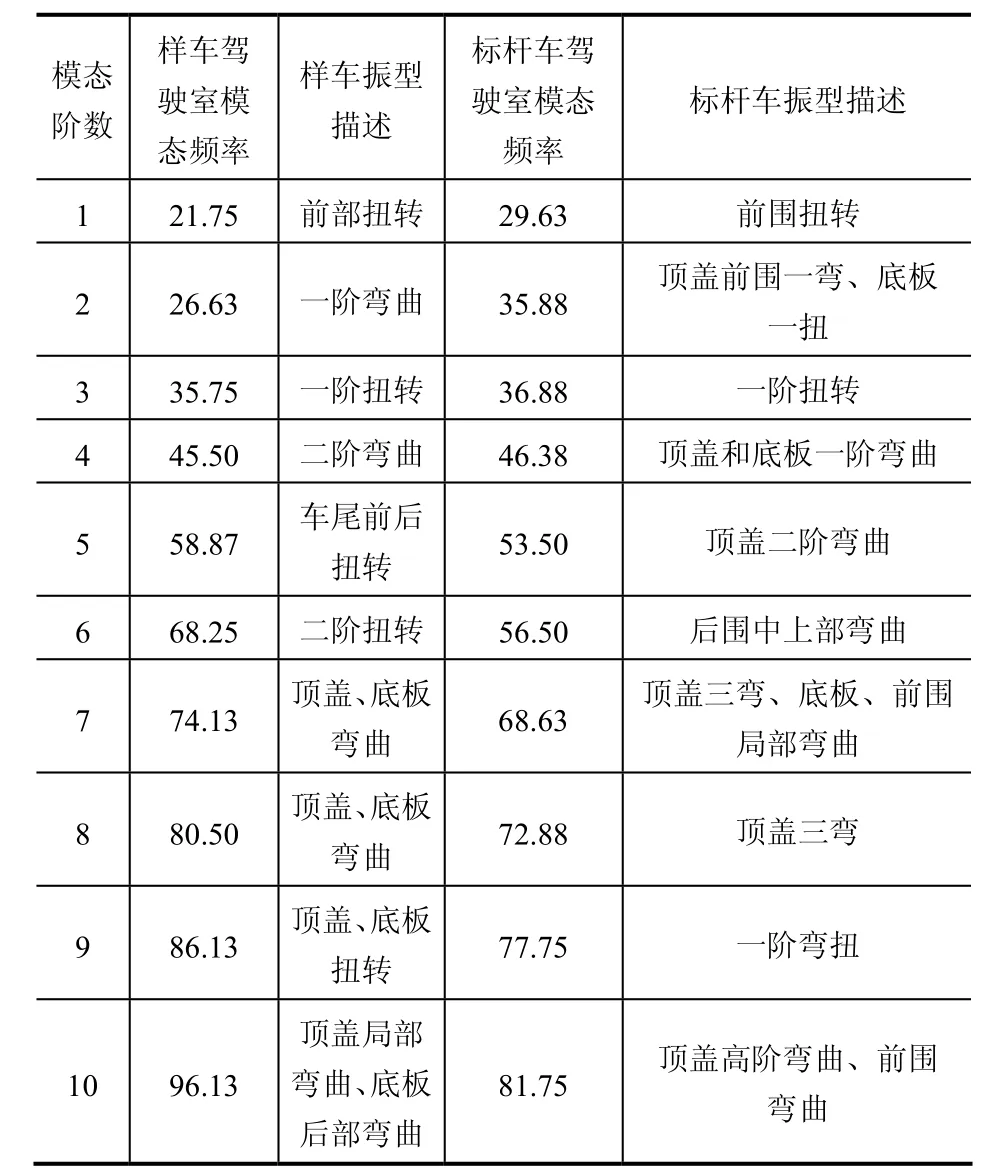

表5給出了樣車與標桿車駕駛室的模態頻率及振型的對比。

表5 駕駛室模態參數對比

樣車駕駛室白車身的基頻為 21.75 Hz,一階彎曲頻率為26.63 Hz,整車一階扭轉頻率為35.75 Hz,一階彎扭頻率為86.13 Hz,該駕駛室的扭轉頻率較高,反映出該駕駛室的扭轉剛度較大。局部模態的頻率值高于整體模態的頻率值,因此駕駛室整體剛度較好。80 Hz以上,模態頻率較為密集,整體模態和局部模態混雜在一起,表現為既有整體振型又有局部振型,或單獨或共同出現,其中頂蓋與底板尾部振動幾率較大。

標桿車駕駛室白車身的基頻為 29.63 Hz,一階扭轉頻率為 36.88 Hz,一階彎曲頻率為 46.38 Hz,該駕駛室的彎曲頻率較高,反映出該車的彎曲剛度較大,剛度試驗也證明了這一點。該車整體模態值較高,局部模態分散。50 Hz以上,模態頻率較為密集,同樣是整體模態和局部模態混雜在一起,表現為既有整體振型又有局部振型。局部模態分布呈現出前部弱,中后部強,上車身弱,下車身強的態勢,其局部振型多為頂板、側圍和地板。

通過分析可知,兩臺駕駛室的低階模態清晰可辨,而高階模態多為局部模態或混合模態。根據模態分析的評價原則,對駕駛室振動的主要貢獻來自前幾階整體模態,所以文中僅研究低階模態的對標。輕卡駕駛室的模態性能對整車的動態特性和NVH性能有重要影響,駕駛室的第一階整體模態是衡量設計水平的重要指標,在質量和尺寸相近的前提下,該模態頻率越高則剛度越大,結構設計就越合理。

考慮到與駕駛室低階模態存在耦合,可能的外界激勵主要有怠速工況下的發動機激勵,且激勵頻率為

其中,n為發動機轉數,怠速時為700 r/min;z為發動機缸數;t為發動機沖程數。

計算可得頻率為23.3 Hz,因此,樣車駕駛室在怠速工況下容易引起共振現象,從而降低駕駛室乘坐舒適性及使用壽命,可以確定后續結構優化的目標為提高樣車駕駛室的基頻。

3.2 優化結果

結合實際問題,同時考慮到輕量化的巨大作用,本次優化目標分別為mass(質量響應)、freq1(一階模態頻率響應)。優化前駕駛室的模型質量為208 kg,設計空間即約束上限設為200 kg。為了避免引起共振,樣車駕駛室的一階固有頻率必須提高。

優化模型卡片建立完成后,對模型進行優化計算,得到駕駛室一階頻率隨迭代次數的變化曲線,如圖7所示。

由圖 7可以看出,樣車駕駛室一階模態頻率的變化較大,在第 4次迭代后數值趨于穩定,保持在26.6 Hz左右(初始值為21.29 Hz),也就是說,第4次迭代后一階頻率26.6 Hz有效地避開了發動機激振頻率23.3 Hz,為了達到優化目的,最終優化結果取第 4次迭代后的各變量尺寸,同時對第4次迭代尺寸優化結果很滿意。

通過尺寸優化后的駕駛室的一階頻率為 26.6 Hz,有效避開了發動機激勵頻率,優化后的駕駛室質量為198.7 kg,降低了9.3 kg,優化一階模態的同時做到了輕量化。

4 結 論

(1)通過對標分析法解決了某輕型卡車駕駛室斷裂的難題,同時在不損害高度、強度的前提下也降低了駕駛室約5%的質量,達到了輕量化的效果。

(2)試驗驗證了有限元模型及對標分析優化方法的準確性,為今后的汽車傳動系扭轉優化提供了指導作用。

(3)基于對標分析的結構優化具有針對性與快速性,比盲目改進汽車結構效果要好,能夠快速有效地進行優化,節約了汽車廠家的制造與改進成本。

[1]張霆. 輕型商用車駕駛室模態研究[D]. 2007.

[2]李德葆. 實驗模態分析及其應用[M]. 北京:科學出版社,2001.

[3]郭茂林. 國外商用卡車駕駛室設計技術綜述[J].中國汽車工程學會,2003, (10).

[4]張勝蘭, 等. 基于HyperWorks的結構優化設計技術[M]. 北京:機械工業出版社,2008.

[5]楊小衛,劉詠萱,周孔亢,等. 車輛駕駛室頂板振動的影響分析[J]. 機械工程學報,2009, (8).

[6]郭一鳴,汪建安. 乘用車參考樣車靜態參數的對標分析[J]. 湖北汽車工業學院學報,2010, (3).

[7]付澤. 國外載貨車駕駛室設計技術現狀及發展趨勢[J]. 交通世界,2006:44-49.

[8]朱才朝, 張晉,張偉敏. 摩托車車架結構優化[J]. 汽車工程,2009,31,(1):78-81.

[9]王登峰, 劉麗亞,董學鋒,等. 商用車駕駛室碰撞安全性的研究與改進[J]. 汽車工程,2011, (1).

[10]向建華, 廖日東,張衛正. 基于靈敏度分析的內燃機曲軸扭振系統結構動力學修改[J]. 內燃機工程,2007,28(6):66-69.

[11]方傳流. 汽車動力傳動系掃振的固有特性和結構修改控制措施分析[J]. 汽車工程,1993,l 5 (4):9-l 8.

[12]岳貴平,張義民. 基于管口噪聲靈敏度分析的進氣系統結構改進技術[J]. 機械工程學報,2001,23(46):77-81.