斜拉橋圓環鋼塔節段吊裝與支護

高 輝

(中交集團第二公路工程局有限公司,陜西西安 710065)

1 工程概況

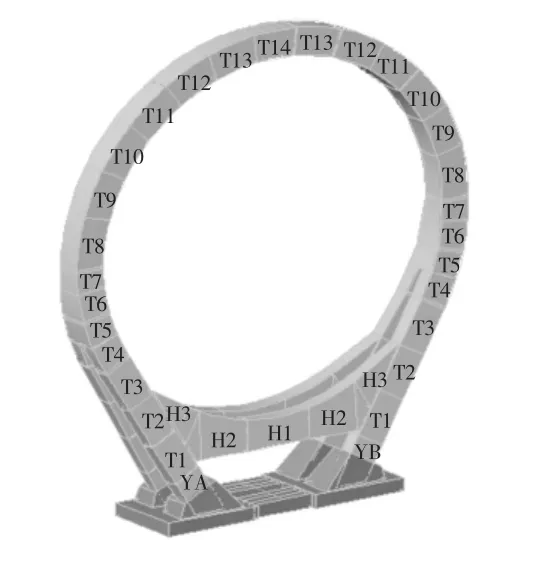

某斜拉橋橋長180 m,跨徑布置為(62.5+55+62.5)m,分左右幅,中央分隔帶寬12 m。主塔為圓環鋼塔,橫橋向呈“人”字形,在近主梁頂面處分為左、右幅塔,順橋向呈圓環形,外徑為83 m,內徑為77 m,“人”字形以上環形塔身截面高6 m、寬5 m,“人”字形以下高3 m、寬5 m,在近橋面處分離出塔腳,塔頂至塔腳高度為100 m。鋼塔分為49個節段,單段重量35 t~151 t。主塔外形及節段劃分見圖1。

2 鋼塔節段吊裝

根據方案比選,確定采用履帶吊與纜索吊相結合的方法施工。在實際施工過程中,鋼塔預埋段、T1~T4節段及H1~H3節段采用250 t履帶吊吊裝;T5~T14節段采用纜索吊吊裝。該項工程工期緊、任務重,受雨水、大風天氣及冬季嚴寒的影響,前期采用250 t履帶吊施工及主塔外支架搭設致使斜拉橋主梁施工延期,為加快施工進度,鋼塔與主梁同步施工,受主梁到地面的距離及支架影響無法搭設運輸門洞,后期采用一臺600 t履帶吊與纜索吊配合施工。

圖1 主塔外形及節段劃分圖

2.1 預埋段、T1~T4及H1~H3吊裝

該部分為圓環鋼塔下半部分施工,采用CKE2500履帶吊(250 t)進行吊裝,共需吊裝節段30節。

2.1.1 預埋段吊裝

吊裝工況:吊車回轉半徑為10 m;主臂長度為45.7 m,節段最大起吊高度為11 m;節段單重為86 t,共4節。

1)準備工作。a.主塔承臺施工完成后,對承臺基坑進行回填,并分層碾壓夯實,確保回填后的土體有足夠的承載力。b.使用全站儀在塔腳預埋鋼板上放樣,并在各控制點處作出標記。c.在吊裝位置旁邊設置一座土模,用以調整鋼塔節段的姿態。

2)吊裝施工。a.采用運輸車將預埋段運至現場,然后采用250 t履帶吊將其卸至吊裝位置旁邊。b.根據節段重心焊接4個吊裝吊耳,吊耳焊接完且檢查合格后,先進行試吊,檢查吊耳設置是否合理。c.采用250 t履帶吊將預埋段吊至土模位置,在土模上完成姿態調整。d.采用250 t履帶吊將預埋段吊至預埋鋼板上,采用全站儀測量,根據偏差微調預埋段上下端口,調整到位后,將下端口與預埋鋼板進行焊接固定。

2.1.2 T1~T4,H1~H3節段吊裝

預埋段吊裝完成后,澆筑塔腳混凝土,再依次吊裝T1~T4,H1~H3節段,共26節。最重節段H2為111 t,最輕節段H3為35 t。

T1~T4節段吊裝時首先利用卸車吊耳將節段放在地面上,然后利用吊裝吊耳直接起吊同時進行姿態調整。在鋼絲繩與鋼板磨口位置加橡膠墊塊防止鋼絲繩磨損,在相應空箱位置增加豎向支撐防止局部變形。

2.2 T5~T14節段吊裝

T5~T14節段共19節,最重節段T5為151 t,最輕節段T7為70 t。

受鋼塔制作場地120 t龍門吊能力限制,T5節段制作時分為兩個小節段。在右幅箱梁現澆支架合龍前,用運輸車將T5小節段分次運至現場,利用250 t履帶吊在纜索吊下方的平臺上進行拼裝,拼裝完成后采用纜索吊吊裝,吊裝之前將纜索吊吊具的配重去掉以保證具有足夠的起吊能力。

該項工程工期緊、任務重,為加快施工進度,塔梁同步施工,導致鋼塔節段運輸通道封閉,在T5節段吊裝完成后,采用一臺600 t履帶吊配合施工。T6~T14節段用運輸車運至600 t履帶吊側面,利用600 t履帶吊進行翻身后焊接操作平臺,然后將鋼塔節段吊至中央分隔帶內,再用纜索吊吊裝。

2.2.1 纜索吊系統

受施工現場既有運煤鐵路、輸油管線及其他條件限制,纜索吊跨徑組合設計為255 m(邊跨)+120 m(中跨)+255 m(邊跨),設左右幅兩組起吊系統,單索道起重能力65 t,雙索道抬吊130 t,每組工作索道吊裝重量5 t。

纜索吊系統包括纜索體系、錨固體系和塔柱體系等。塔柱采用液壓自升、自卸結構模式,塔柱高約128 m,塔柱基礎位于12 m寬中央分隔帶內,采用樁基礎+混凝土承臺結構,主索錨碇、纜風索錨碇均采用重力式混凝土漿砌片石組合結構,主索及跑車采用塔柱頂部施工平臺進行吊裝。

2.2.2 德馬格CC2800-1型600 t履帶吊

斜拉橋右幅箱梁支架外側邊緣至橋中軸線距離約為35 m,最重節段T10為127 t。采用德馬格CC2800-1型600 t履帶吊配合施工,當工作半徑為42 m、配重為300 t時,可以吊重140 t,滿足施工要求。

2.3 操作平臺設置

1)為方便鋼塔節段現場調整及焊接,在鋼塔節段對接環口下方500 mm焊接操作平臺,平臺采用鋼板網和角鋼焊接而成。

2)平臺吊裝:鋼塔節段起吊前,首先在鋼塔外表面焊接橫梁,然后將已經做好的鋼板網采用螺栓或直接焊接固定在橫梁上。當平臺與鋼管支架干涉時,直接局部打斷。

2.4 匹配裝置

1)為保證鋼塔節段吊裝精度,在上下兩節段連接處設置形狀匹配裝置,見圖2。

圖2 匹配裝置構造圖(單位:mm)

2)節段定位:鋼塔節段起吊至預定吊裝位置后,利用手拉葫蘆、千斤頂等工具將鋼塔初步定位,使匹配裝置插口進入槽口,然后緩慢下降吊裝系統,再利用鋼塔外側拉桿系統進行臨時錨固定位。

3 鋼塔自重受力分析及支護

鋼塔采用逐段吊裝形式進行拼裝,施工中根據監控單位提供的監控報告,調整鋼塔線形。依據鋼塔各節段自重及風荷載作用下變形計算,確定采用鋼管型鋼支架支護方案。

3.1 鋼塔自重受力分析

根據鋼塔構造采用等厚度板單元建模計算,鋼塔受力狀態考慮了自重荷載、工作風荷載和極限風荷載。

由計算可知,T10節段為最大縱橋向位移控制節段,理論最大縱向位移值為73.3 mm;T13節段為最大豎向位移控制節段,理論最大豎向位移值為135.7 mm;鋼塔節段合龍前,風荷載作用產生橫橋向位移控制節段為T13節段。

3.2 鋼塔支護

根據鋼塔自重變形情況,T1~T3節段吊裝時設置外支架,橫梁H1~H3吊裝時設置下橫梁支架;T9,T10節段縱向變形較大,設置兩道主動橫撐;T11~T14節段豎向變形較大,設置內支架豎向支撐。鋼塔支護體系見圖3。

圖3 鋼塔支護體系立面布置圖

鋼塔內外支架均采用鋼管、型鋼相結合的結構。鋼塔外支架在承臺范圍以外采用12.6 m×11.6 m×1.0 m擴大基礎,然后設置鋼管型鋼支架,外支架鋼管縱橋向間距4.8 m,5.0 m,橫橋向間距4.5 m,共計8排24根鋼管立柱。內支架主要依靠承臺、系梁及鋼塔橫梁作為基礎,然后設置鋼管型鋼支架,內支架鋼管縱橋向間距8.0 m,橫橋向間距4.5 m,共計7排14根鋼管立柱。

支架擴大基礎采用C25鋼筋混凝土結構,鋼管立柱采用φ820,φ630 鋼管,φ273,φ630 鋼管作為平聯、斜撐,2[32 作為斜撐型鋼,承重梁采用2H588和2I45型鋼。

4 結語

通過該斜拉橋圓環鋼塔的施工,不但了解了250 t履帶吊和600 t履帶吊的吊裝工況,同時在自頂升纜索吊系統的設計、施工方面積累了寶貴經驗,為今后類似工程的大型吊裝、鋼結構施工提供了有效借鑒。

[1]GB/T 3811-2008,起重機設計規范[S].

[2]GB 5976-1986,鋼絲繩夾[S].

[3]GB 8918-2006,重要用途鋼絲繩[S].

[4]黎桂英,何悅勝,陶亞秋,等.最新五金手冊(修訂版)[M].廣州:廣東科技出版社,2001.

[5]楊文淵.起重吊裝常用數據手冊[M].北京:人民交通出版社,2001.