以磷酸分解方解石的濃漿法制備一水磷酸一鈣

黃千鈞,楊陸華,謝美芬,張 麗

(云南天創科技有限公司,云南昆明 651701)

以磷酸分解方解石的濃漿法制備一水磷酸一鈣

黃千鈞,楊陸華,謝美芬,張 麗

(云南天創科技有限公司,云南昆明 651701)

以磷酸分解方解石粉的濃漿法制備了食品添加劑一水磷酸一鈣。通過實驗確定了適宜的工藝條件:將磷酸加入到攪拌中的方解石粉懸浮液內于室溫至85℃進行反應,加酸耗時控制為30~120 min,加完磷酸繼續攪拌熟化15~75 min,控制反應終點漿料的氧化鈣與五氧化二磷質量比為0.385~0.415、游離水分質量分數為30%~40%,所得濃漿直接進行干燥粉碎即得高品質產品。并對工業生產的產品指標、工藝流程、設備選型和三廢治理進行了初步探討。結果表明該法具有生產流程短、產品純度高、制備能耗低的特點。

一水磷酸一鈣;濃漿法;磷酸;方解石

一水磷酸一鈣通常用濕法、干法或有機介質法制備:濕法將食品磷酸與方解石粉以水為介質于低濃度下反應生成磷酸一鈣料漿,因磷酸一鈣在含水較多的物系中會發生水解,故中和料漿必須先濃縮結晶以蒸發大量水分,再進行干燥和粉碎才能得到純凈的一水磷酸一鈣產品,此法產品純凈但流程長、能耗高;干法將75%~87%的磷酸與方解石或磷酸氫鈣的粉料混合、反應形成一水磷酸一鈣的含水粒料,再經干燥和粉碎得到一水磷酸一鈣產品,該法流程雖短但反應物系中水分太少、不易反應完全,故產品不夠純凈;有機介質法[1]將食品磷酸與碳酸鈣粉在30%~100%的乙醇中反應來抑制磷酸一鈣的水解,產物經過濾、干燥即可得到純度好、收率高、柔細疏松的一水磷酸一鈣粉料,但該法存在乙醇使用的是否安全及成本問題。為此,筆者開發出以水為介質、用高濃度磷酸分解方解石粉制備一水磷酸一鈣的濃漿法,避免了濕法、干法和有機介質法的不足,并對工業生產的產品指標、工藝流程、設備選型與三廢治理進行了初步探討。

1 實驗部分

1.1 實驗原料

85%磷酸,食品添加劑,符合GB 3149—2004的要求;方解石粉(以下簡稱石粉),食品添加劑,符合GB 1898—2007的要求;水,生活飲用水,符合GB 5749—2006的要求。

1.2 樣品制備

磷酸加水配成需要的濃度,按規定的加料順序將其與石粉或石粉懸浮液(以下簡稱石粉漿)在攪拌下按化學計量比進行混合、反應,加料完畢繼續攪拌熟化30~60 min,所得物料裝入濾布袋,扎緊袋口,置于SS800NA三足式離心機內過濾脫水,濾餅送60℃烘箱中烘干,取出冷卻至室溫,研磨成粉末備用。

1.3 分析檢驗

產品檢驗按照GB 25559—2010進行。其中氧化鈣的測定采用硫酸鋅返滴定法,灼燒失量的測定條件改為800℃ ±25℃/2 h,重金屬的測定改用飽和硫化氫水顯色,五氧化二磷的測定采用 GB 24568—2009的磷鉬酸喹啉沉淀法進行。

濾餅水分:測定條件為60℃烘至恒重。

2 結果與討論

2.1 反應物濃度與加料順序

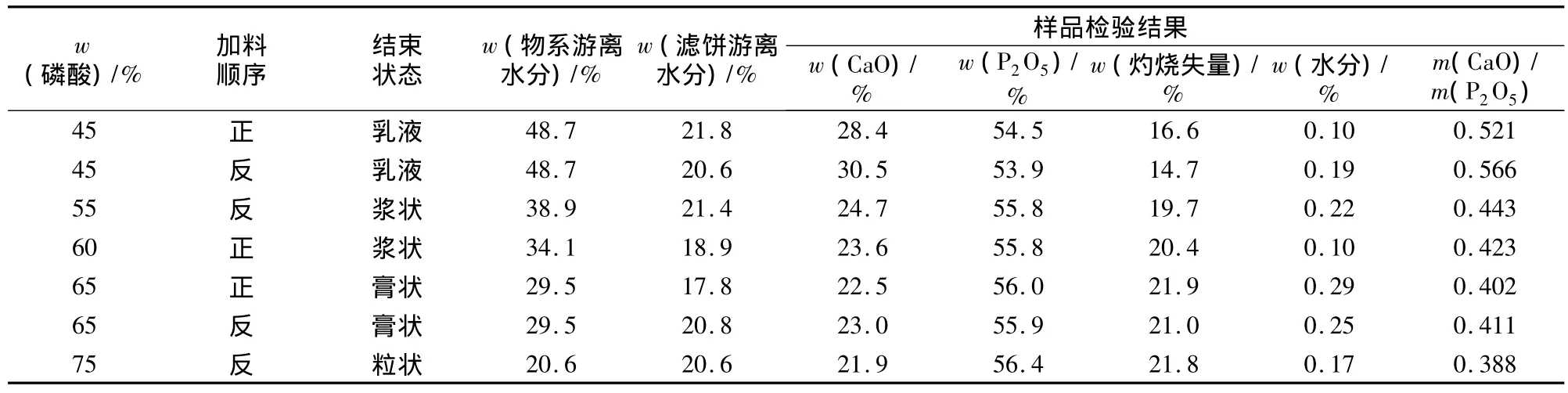

將不同濃度的磷酸與石粉混合、反應制備一水磷酸一鈣樣品,正加為石粉加入磷酸溶液內,反加為磷酸溶液加入石粉中,有關實驗結果見表1,其中用75%磷酸反應出的物料未經過濾脫水、直接烘干研磨。根據表1數據并結合制備中可能形成的相關磷酸鈣鹽 Ca(H2PO4)2·H2O、CaHPO4·2H2O和CaHPO4的理論組成數據可知:磷酸質量分數低于65%時,由于一水磷酸一鈣在含水較多的物系中會發生水解,因此過濾脫水、烘干研磨后得到的樣品是磷酸一鈣與磷酸二鈣的混合物;隨著磷酸濃度的上升即物系游離水分的降低,一水磷酸一鈣的水解逐步減少,所得樣品的成分逐漸接近一水磷酸一鈣的理論組成,當磷酸質量分數升至65%時(反應后形成的CaO-P2O5-H2O物系其水分為44.6%、對應的游離水分為29.5%)即為一水磷酸一鈣;磷酸質量分數過高如達到75%時,物系游離水分太少、反應物料難以攪拌均勻,故不易反應完全。采用石粉與65%的磷酸反應較好,所得一水磷酸一鈣樣品的純度高且攪拌較易進行;在原料濃度相同時,不同加料順序的反應結果基本相同。

表1 反應物濃度與加料順序對一水磷酸一鈣制備的影響

實際生產中將磷酸加入到石粉漿中的方式更好,反應物系始終處于漿料狀態便于攪拌槳的選型,反應中物料的pH較高有利于減輕對反應釜的腐蝕。為使中和攪拌更易進行又不過多增加其后的干燥能耗,經過實驗確定采用將磷酸加入到石粉漿中進行反應,制備游離水分為30%~40%(質量分數)的磷酸一鈣濃漿(CaO-P2O5-H2O物系的對應水分為45%~53%),所得濃漿不分離液相直接進行干燥粉碎,以避免水解或液相分離對產品品質的影響,從而得到高純度的一水磷酸一鈣產品。

2.2 反應溫度

由于一水磷酸一鈣在溫度超過109℃時開始失去其所含結晶水,且磷酸和石粉反應生成一水磷酸一鈣是放熱反應,反應溫度太高不利于反應的平穩進行,尤其當反應物系中的水處于沸騰狀態時反應物料易于溢釜,因此整個反應過程中反應溫度控制在室溫至85℃為宜。

2.3 加酸速度

采用在石粉漿中加入磷酸的加料順序時,前期反應為磷酸和石粉生成二氧化碳氣體和磷酸二鈣,反應放熱量大,后期反應則是磷酸和磷酸二鈣生成一水磷酸一鈣,反應放熱量小,故前期加酸速度要慢以免反應物料溢釜,后期加酸速度可加快以便縮短反應時間,加酸耗時控制為30~120 min。

2.4 終點控制

為使物料充分反應并減少產品中碳酸鈣的殘留,確定按化學計量比進行投料,加完磷酸繼續攪拌熟化15~75 min并取樣檢驗,確認反應物料的m(CaO)/m(P2O5)達到0.385~0.415后再出料進行后續加工。

2.5 產品指標

根據現行標準《GB 25559—2010食品添加劑磷酸二氫鈣》的規定以及國內外用戶的實際需要,確定出優于GB 25559—2010標準規定的高品質一水磷酸一鈣產品企業標準指標,如表2所示。由表2可知,GB 25559—2010規定的產品指標存在下列不足:1)一水磷酸一鈣Ca(H2PO4)2·H2O可拆分CaO含量、P2O5含量和灼燒失量(包括結晶水、化合水及微量的吸附水)3個主成分,為全面反映產品各個主成分的含量并發現檢驗中可能存在的問題(主成分之和應為98.0%~103.0%),每個主成分均應設置相應指標(含上、下限)進行檢驗,但 GB 25559—2010只限定了鈣含量,且限定值的范圍與一水磷酸一鈣的理論值相比明顯偏高,因此在企業標準中予以改進;2)GB 25559—2010對感觀要求的表述不夠合理,因為僅憑目視很難判斷粉末結晶與否以及是否為三斜結晶,所以在企業標準中改為白色粉末;3)GB 25559—2010對產品指標的設置局限于產品的成分,并不足以完全確保產品具有相應的化學結構,宜增加X光衍射光譜或紅外光譜進行鑒別的型式檢驗,其中X光衍射光譜更適合鑒別晶體物質的化學結構。

用濃漿法按上述確定的工藝制備出的一水磷酸一鈣樣品,經檢驗完全達到表2所列企業標準指標的要求。

表2 一水磷酸一鈣產品標準指標對照

2.6 工業生產方案

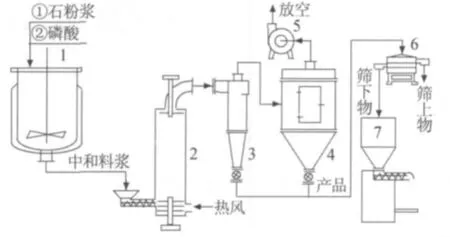

工藝流程:以磷酸分解石粉、用濃漿法工業生產高品質一水磷酸一鈣擬采用的工藝流程見圖1。

圖1 濃漿法生產高品質一水磷酸一鈣工藝流程圖

設備選型:中和反應選用外框-內渦輪共軸攪拌反應釜[2],內部的多層渦輪攪拌器高速正轉、外部的框式攪拌器近壁低速反轉,反應釜內不存在攪拌死角,有利于呈黏稠漿狀的反應物料充分混合以及打碎可能出現的團塊;干燥粉碎則選用集干燥、粉碎、分級為一體的強力粉碎干燥機[3],磷酸一鈣濃漿進入主機粉碎腔后被底部高速旋轉的粉碎盤打散并與熱風充分混合、接觸而被迅速干燥,隨即被熱風帶向上方由旋轉的分級輪分離出合格的干粉,經旋風分離器和布袋除塵器收集后得到產品,干燥效率高、不易局部過熱且無需另設粉碎機,針對一水磷酸一鈣的失水特點,強力干燥粉碎機的出口物料控制為溫度≤50℃、w(水分)≤0.6%、細度為w(過150μm篩)≥95%。

三廢治理:干燥粉碎工序產生的含粉塵空氣經袋式過濾器凈化后可達標排放,收集的粉塵則是產品的一部分;產品篩分出的篩上物用磷酸溶液溶解,過濾除去雜質后回收使用。

據本文工作申請的中國發明專利“高效低耗制備高品質一水磷酸一鈣的濃漿法”已獲公開(申請號201010129226.3)。

3 結論

將磷酸加入到方解石粉懸浮液中在攪拌下進行反應,加酸的速度先慢后快、耗時控制為 30~120 min,反應溫度為室溫至85℃,加完磷酸繼續攪拌熟化 15~75 min,控制反應終點漿料的m(CaO)/m(P2O5)為0.385~0.415、游離水分為30%~40%,所得濃漿不分離液相、直接干燥粉碎即可簡捷制備出高品質的一水磷酸一鈣,該法生產流程短、產品純度高并且制備能耗低,產品質量優于現行標準《GB 25559—2010食品添加劑磷酸二氫鈣》的要求。

[1] 馬蕃.用于食品膨松劑的磷酸二氫鈣的生產方法:中國,91103144.8[P].1992-11-25.

[2] 杭州原正化學工程技術裝備有限公司.MG系列共軸攪拌機[EB/OL].(2008-12-09).http://www.mix.com.cn/baseinfo/index.phpid=15&cata1=1152608880.

[3] 江蘇靖江市強力干燥設備有限公司.QGS型強力粉碎干燥機[EB/OL].(2009-03-28).http://www.hetun.com/cpjs. htm.

TQ132.32

B

1006-4990(2012)01-0043-03

2011-07-15

黃千鈞(1962— ),男,高級工程師,主要從事精細磷化工工藝的研究與開發。

聯系方式:tckjhqj@yahoo.com.cn