發(fā)電柴油機(jī)曲軸斷裂案例的分析與教訓(xùn)

王希民

船舶柴油發(fā)電機(jī)組多是四沖程中速柴油機(jī)或高速柴油機(jī),其運(yùn)動(dòng)部件的故障率較高。在柴油機(jī)機(jī)損事故中,常見的有進(jìn)排氣閥漏氣、汽缸與活塞過度磨損、活塞環(huán)斷裂卡死、軸承合金燒熔、連桿大端軸承連接螺栓變形斷裂等。更為嚴(yán)重的是軸承過熱抱軸,造成曲軸的損傷,在交變應(yīng)力作用下產(chǎn)生裂紋,甚至發(fā)生曲軸斷裂。

發(fā)電柴油機(jī)組都是多臺,有備用機(jī)組。一般的維護(hù)修理和常見的機(jī)損事故處理,由船員自行應(yīng)急處置。由于機(jī)艙條件和技術(shù)水平的限制,船員自修無法采用精確的修理工藝,從而掩蓋了潛在的更加嚴(yán)重的機(jī)損事故。

一、曲軸斷裂案例分析

1.案例1:F輪No.2副機(jī)曲軸折斷

F輪在蘇伊士運(yùn)河錨地,No.2副機(jī)發(fā)生滑油低壓報(bào)警而沒有及時(shí)停車處理,造成7道主軸承燒損(從No.2至No.8道),其中No.3和No.5道軸承燒損最為嚴(yán)重。船員進(jìn)行了搶修,對損壞嚴(yán)重的4副主軸瓦換新,而對另外4副主軸瓦進(jìn)行拂刮修理后裝復(fù)。

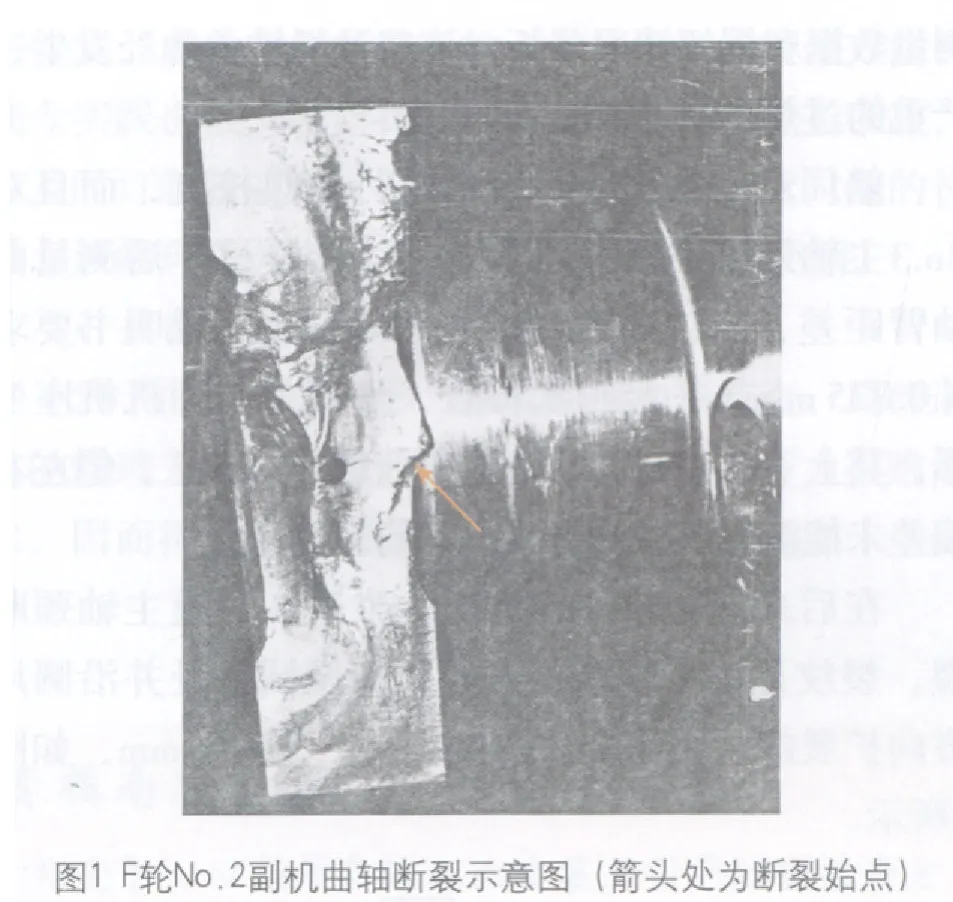

該發(fā)電機(jī)組繼續(xù)投入使用約3000 h,突然發(fā)生敲缸,經(jīng)停車進(jìn)行檢查,發(fā)現(xiàn)No.5缸曲柄臂處折斷。

從圖1所示的斷面分析,裂紋始于No.5道主軸頸與曲柄臂相連接的過渡圓角處(箭頭所指之處),裂紋向曲柄臂處延伸。1/3斷面呈貝殼波紋狀,棕紅色,而另2/3斷面是粗糙的撕裂的金屬斷面,應(yīng)是彎曲疲勞破壞而折斷的。

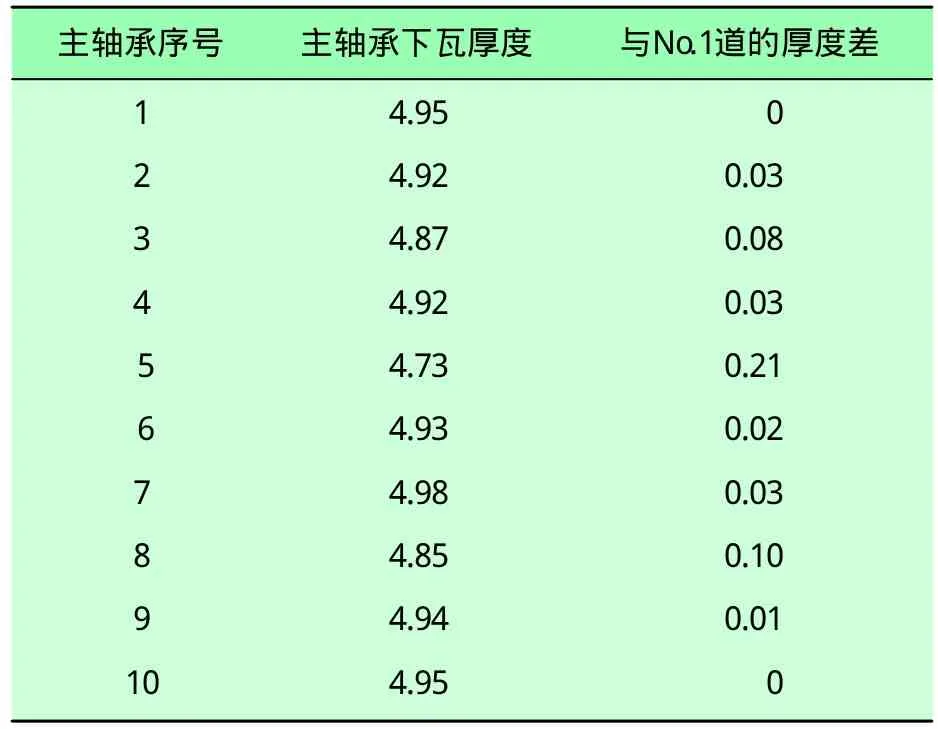

事故后對現(xiàn)場作了調(diào)查,測量軸承座中心線徑向跳動(dòng)量,沒有超過0.05 mm;核查曲柄臂距差測量的歷史紀(jì)錄,均在0.025 mm之內(nèi),都符合說明書要求;對10道主軸承下瓦進(jìn)行測量檢查,其測量記錄如表1所示。由表1可知,No.3、No.5和No.8道主軸承的下瓦的厚度較薄,而且下瓦背部都被銼削過。

表1 主軸承下瓦厚度測量記錄表 mm

經(jīng)調(diào)查了解到,由于主軸承燒損,造成軸承座變形,在船員自修過程中,為使新軸瓦能夠安裝下去,曾銼刮過瓦背。這樣的修理使各道軸瓦厚薄不均,造成曲軸實(shí)際中心線不正。No.3、No.5和No.8道的主軸頸在懸空狀況下運(yùn)轉(zhuǎn),偏差分別達(dá)到0.08 mm、0.21 mm和0.10 mm之多,使曲軸遭受反復(fù)彎曲應(yīng)力,而No.5道主軸頸逐漸出現(xiàn)疲勞裂紋導(dǎo)致曲軸折斷,從而導(dǎo)致整根曲軸換新的重大機(jī)損事故。

2.案例2:某船No.2副機(jī)曲軸斷裂

某船在新加坡船廠修理No.2發(fā)電機(jī)組時(shí),發(fā)現(xiàn)No.2道曲軸主軸頸彎曲0.20 mm,No.3道曲軸主軸頸彎曲0.36 mm,而且軸頸表面非常粗糙,軸瓦發(fā)生轉(zhuǎn)動(dòng)。

任職輪機(jī)長沒填寫過機(jī)損事故報(bào)告,但根據(jù)上述測量數(shù)據(jù)和損壞情況分析,該柴油機(jī)軸承曾經(jīng)發(fā)生過嚴(yán)重的過熱事故。

船廠對曲軸主軸頸變形進(jìn)行加熱校直,而且對No.3主軸頸鍍鉻恢復(fù)原始直徑。裝復(fù)試車后測量曲軸臂距差,No.3缸達(dá)到0.048mm,超過說明書要求(0.025mm)。經(jīng)再次檢查,發(fā)現(xiàn)是柴油機(jī)機(jī)座變形,其上下偏差在拂磨軸承座孔后得到矯正,但左右偏差未能消除,就這樣投入運(yùn)行。

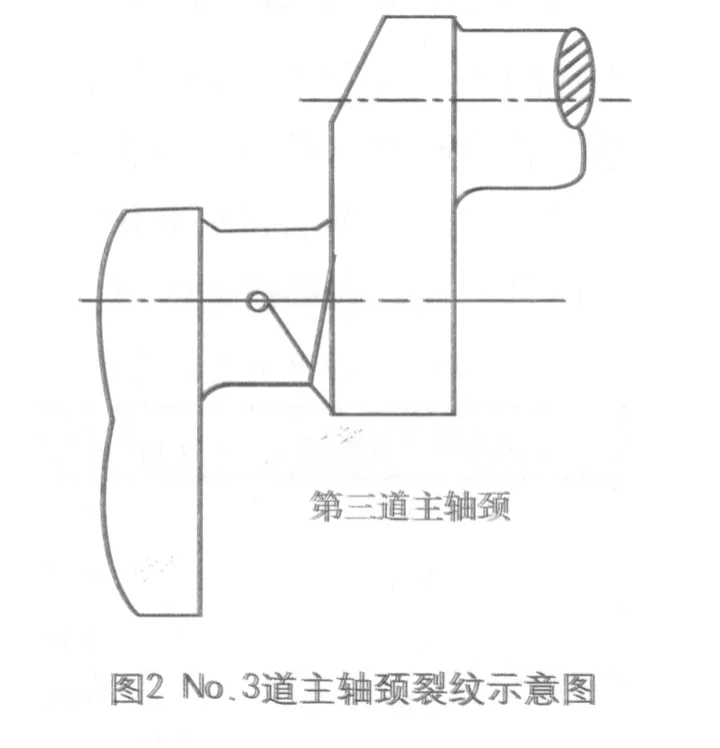

在后來進(jìn)行年度檢驗(yàn)時(shí),發(fā)現(xiàn)No.3道主軸頸斷裂。裂紋是從主軸頸油孔處延伸至圓角處并沿圓周方向擴(kuò)展的,裂縫全長約300 mm,寬約1 mm,如圖2所示。

原因分析:根據(jù)裂紋走向和部位進(jìn)行分析,可能是兩個(gè)原因造成的。首先,在修理No.3道主軸頸時(shí),因采用局部加熱校直,并進(jìn)行表面鍍鉻處理,殘余應(yīng)力消除不夠充分。另外,柴油機(jī)長期在曲柄臂距差超過正常值下運(yùn)轉(zhuǎn),是故裂紋呈現(xiàn)為彎曲與扭轉(zhuǎn)應(yīng)力下的疲勞斷裂,導(dǎo)致整根曲軸報(bào)廢。

3.案例3:L輪No.3副機(jī)曲軸堆焊修理后斷裂

L輪No.3發(fā)電柴油機(jī)曲軸過度磨損,其主軸頸直徑比原始尺寸小0.45 mm,曲柄銷直徑小0.85 mm。日本三菱船廠采取堆焊磨削的方法予以修理。修復(fù)后,No.3副機(jī)運(yùn)行約4000 h,發(fā)現(xiàn)該7缸柴油機(jī)的No.3缸曲柄銷頸和No.5道主軸頸上有相似的裂紋,裂紋都是從油孔處開始,沿軸向成45°伸展。如圖3所示。

原因分析:船公司委托日本三菱長崎技術(shù)實(shí)驗(yàn)室對已損壞的曲軸進(jìn)行理化和金相分析,根據(jù)實(shí)驗(yàn)結(jié)果,我們分析如下:

①裂紋起因于堆焊后的疲勞斷裂,可以從裂紋始點(diǎn)處的斷面晶粒的金相組織觀察到這種斷裂。

②裂紋始點(diǎn)處的表面硬度很高,這是由于熱處理不充分所引起的。

③曲柄銷頸和主軸頸的圓角部位處,其金相組織呈馬氏體,說明應(yīng)力消除得不完全。

④根據(jù)硬度測量結(jié)果,在熱影響區(qū)的硬度較高,圓角處的硬度更高些。

⑤根據(jù)殘余應(yīng)力測量結(jié)果,曲柄銷圓角處的抗拉殘余應(yīng)力為3.0~4.2 MPa,主軸頸油孔附近的抗拉殘余應(yīng)力為2.5~4.7 MPa。在實(shí)驗(yàn)室的電爐里對上述試件進(jìn)行退火處理,即在650 ℃溫度下,進(jìn)行15 min退火處理,其抗拉殘余應(yīng)力降到0.2~0.4 MPa。這就清楚地表明,堆焊后局部退火處理未使曲軸材料本身的殘余應(yīng)力完全消除。

結(jié)論:曲軸軸頸上的裂紋,是由于堆焊后殘余應(yīng)力消除不充分,使材料產(chǎn)生很高的表面硬度而引起的。這樣在曲軸頸上容易產(chǎn)生特征相似的裂紋,并具有極大的抗拉殘余應(yīng)力。

現(xiàn)將該廠的堆焊修理工藝介紹如下:先對曲軸全部預(yù)熱至220℃,然后局部加熱至350℃,從No.1缸曲柄銷圓角處開始堆焊。焊完后曲軸軸頸被加熱至650 ℃,做局部退火處理(即用石棉蓋住軸頸保溫,使曲軸本身緩慢冷卻下來)。各軸頸依次按同樣工藝方法進(jìn)行。局部退火后發(fā)現(xiàn)曲軸彎曲0.3 mm,在校直機(jī)上做了矯正。實(shí)踐證明,該工藝是失敗的。

二、經(jīng)驗(yàn)教訓(xùn)

1.科學(xué)管理與應(yīng)急處理

軸承過熱、軸頸損傷、軸瓦咬死、機(jī)座變形、曲軸變形等,是導(dǎo)致曲軸斷裂的重要原因。輪機(jī)管理人員要防止機(jī)器在滑油失壓(或油路堵塞而壓力突然升高)、滑油高溫、曲柄臂距差過大的情況下運(yùn)轉(zhuǎn)。特別要強(qiáng)調(diào),一旦發(fā)生軸承過熱、合金燒熔的情況,千萬不能立即停車,而應(yīng)降負(fù)荷運(yùn)轉(zhuǎn),加強(qiáng)潤滑,逐漸降溫后再停車,否則就會(huì)出現(xiàn)軸瓦抱住軸頸的損壞事故。

2.加強(qiáng)滑油的管理

做好柴油機(jī)滑油的清潔保養(yǎng)工作,經(jīng)常分油,按時(shí)清洗濾器,定期取樣化驗(yàn),確保滑油質(zhì)量。尤其不能在滑油含水量超過標(biāo)準(zhǔn)(0.2%)的情況下長期運(yùn)轉(zhuǎn),其氯離子和強(qiáng)酸更不允許存在,并且要迅速找出原因予以消除。在停機(jī)期間要定期盤車,避免曲軸受到局部腐蝕。實(shí)踐經(jīng)驗(yàn)證明:水分和強(qiáng)酸會(huì)造成間隙面軸頸上呈帶狀黑斑或麻點(diǎn)腐蝕(亦稱梨皮狀腐蝕)。如冷卻水使用的硝酸鹽類處理劑(如DREWNE)滲入機(jī)油中,滑油分油加熱溫度低于70℃時(shí),會(huì)造成嗜氣細(xì)菌繁殖使機(jī)油變質(zhì),導(dǎo)致軸頸表面無光并呈灰白色。如果海水進(jìn)入機(jī)油,則軸頸會(huì)受到電化學(xué)腐蝕,腐蝕常發(fā)生在軸頸圓角或油孔附近,且從此產(chǎn)生裂紋并延伸,造成曲軸斷裂。如軸頸大面積腐蝕,其腐蝕深度和面積影響曲軸強(qiáng)度,也會(huì)導(dǎo)致曲軸報(bào)廢。

3.慎用堆焊修理工藝

當(dāng)發(fā)電柴油機(jī)曲軸過度磨損時(shí),為了恢復(fù)原始直徑尺寸而采取堆焊或厚層鍍鉻修理工藝,其成功率是很小的。日本海事協(xié)會(huì)出版的《船用發(fā)電機(jī)事故特集》一書中也說:“軸頸偏磨損后,用焊補(bǔ)和鍍鉻方法修復(fù),成功實(shí)例是很少的,作為長久的處理方法,現(xiàn)今實(shí)踐也很少。”我們認(rèn)為:一旦發(fā)生此類事故,應(yīng)及時(shí)訂制新曲軸,根據(jù)船期和新曲軸訂貨時(shí)間的長短,該修理工藝可作為一種應(yīng)急修理手段使用。

4.熱矯正工藝應(yīng)更加精確

對于曲軸彎曲變形,采取局部加熱校直、局部退火的修理方法,常因處理工藝不當(dāng)使殘余應(yīng)力很難消除,因而很難取得滿意效果,甚至事與愿違。