液壓缸懸臂結構料流調節閥的設計

田 杰,胡雪萍,盛正平

(中冶南方工程技術有限公司煉鐵事業部,湖北 武漢 430223)

0 前言

無料鐘爐頂設備是新一代高爐爐頂裝料設備,其布料靈活、效果好,能更好地滿足高爐冶煉對布料的要求[1],目前我國絕大部分新建1 000 m3以上的高爐都采用了無料鐘爐頂裝料設備。料流調節閥是無鐘爐頂裝料系統中調節排料速度跟排料時間的重要工具,與布料器溜槽合理配合,能保障料罐內爐料均勻合理布置到爐內。同時,料流調節閥還可以有效保護下密封閥,使其免受料流沖擊。

1 料流調節閥結構形式

目前使用的料流調節閥主要有球式液壓缸結構、滾筒給料機結構、液壓缸懸臂式結構三種。隨著高爐大型化的發展及冶煉強度的不斷加大,對爐頂設備也提出了更高的要求。作為爐頂設備的重要組成部分,料流調節閥在高爐布料過程中起著非常重要的作用。經過多年的生產實踐檢驗,液壓缸懸臂式結構的料流調節閥結構簡單、布置占用空間小、操作方便、控制靈活、可靠性高,能很好地滿足大型高爐的使用要求,其使用效果得到了業界的普遍肯定。

2 液壓缸懸臂式料流調節閥的設計

2.1 組成及作用

如圖1所示,液壓缸懸臂式料流調節閥主要由閥箱殼體、上部導料溜槽、下部導料筒、閥板組件、傳動裝置組件及角度檢測裝置等組成。其中閥箱殼體是料流調節閥其它構件的載體,要求有足夠的強度以及良好的密封性能。上部導料溜槽及下部導料筒內部嵌套硬質合金襯板或耐磨陶瓷,以有效抵御料流的沖刷。傳動裝置用于把液壓缸的伸縮動作轉化成閥板的啟閉動作,角度檢測裝置能對閥板轉動角度進行精確檢測,作為實現準確布料的依據。

圖1 料流調節閥三維模型Fig.1 Three-dimensional model of charging throttle valve

2.2 能力計算

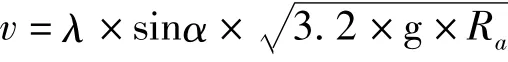

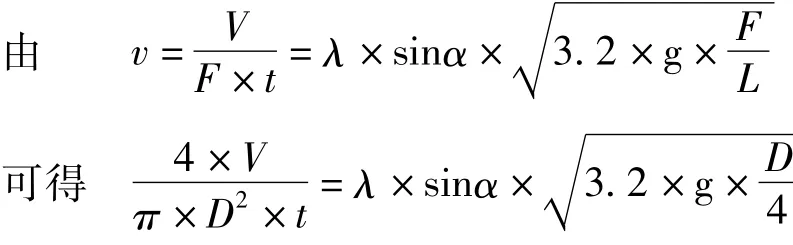

以某鋼廠3 800 m3高爐為例,計算料流調節閥的通徑。首先計算料流調節閥的料流量,通常料流量是按照經驗公式計算[4]。

式中,v為原料出口最小截面的流速,m/s;λ為原料的流動系數,一般在0.35~0.7之間,焦炭取較小值,燒結礦和天然礦取較大值,球團礦取最大值;α為出口料流的軸心線與水平面之間的夾角,垂直下料時α=90°g為重力加速度,m;L為排料口的周邊長度 (半圓形料口),m2;L=π×D,D為排料口直徑,m;F為排料口的

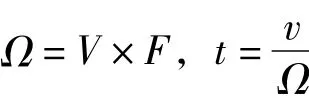

式中,Ω為排料率;V為料罐有效容積,取V=70 m3;t為每次布料時間。

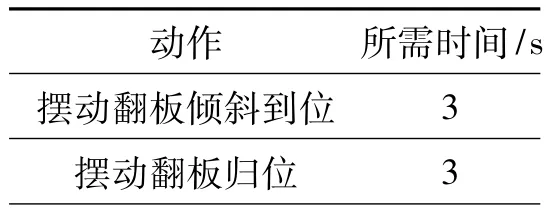

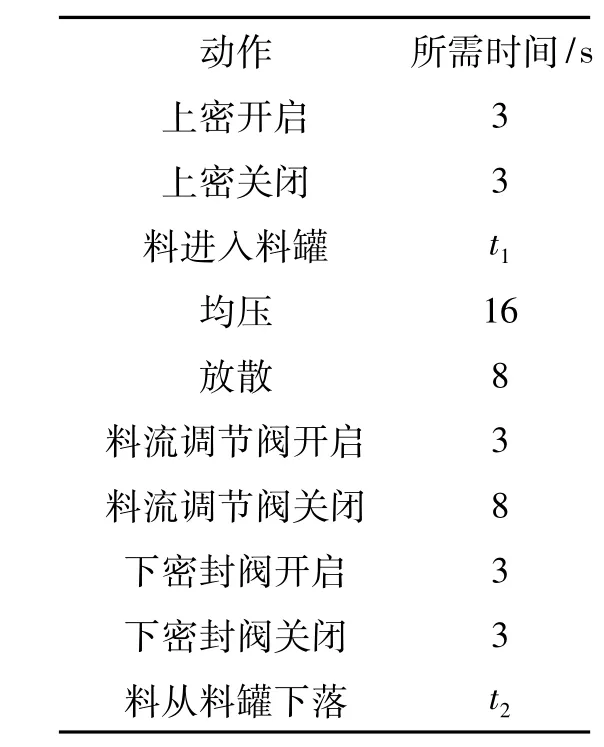

一般3 800 m3高爐在趕料線時,布料速度需達按每小時至少8批次料,即料罐裝16次料,每次料循環時間為t=60×60/16=225 s。每次料循環的時間見表1。

表1 爐頂設備布料動作時間表Tab.1 schedule for charging action of furnace top equipment

動作 所需時間/s上密開啟 3上密關閉 3料進入料罐 t1均壓 16放散 8料流調節閥開啟 3料流調節閥關閉 8下密封閥開啟 3下密封閥關閉 3料從料罐下落 t 2

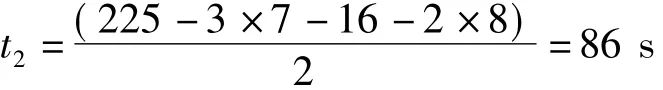

假定t1=t2,通過計算可知

一般布料時間要大于料進入料罐時間,依照相關經驗,取t2=90 s。

取λ=0.5,經計算得D=870 mm

2.3 重要部件受力分析

由于該裝置為懸臂式結構,需充分考慮轉臂的剛度問題以及支撐傳動裝置的殼體強度。在對整個裝置建模后,利用有限元分析軟件對關鍵部件進行應力分析。

分析結果如圖2、圖3所示。

圖2 變形曲線Fig.2 Deformation curve

由圖2、圖3可知,轉臂最前端應變較大,達到3 mm,設計時,應充分考慮此處變形,采取措施加強該處區域的剛度;轉臂最大應力約102 MPa,在可控范圍內,但拐角處強度仍需考慮。

圖3 應力曲線Fig.3 Stress curve

2.4 料流曲線的制定

當爐料批重和溜槽轉速確定之后,調整爐料在爐內的分布較大程度上取決于料流調節閥的控制,因此,建立準確的料流曲線對于實現爐內爐料均勻分布及改善高爐操作等具有十分重要的意義。

料流曲線對應于料流調節閥料流量Q與開度α之間的函數關系。通常由數學模型計算或是裝料實測得出計算垂直料面時不同開度角的料流量。

Qα=Fα×Vα=條件為垂直料面)

式中,α為料流調節閥開度角;Qα為開度角為α時的料流量;Fα為開度角為α時排料口的流通面積;Vα為開度角為α時原料出口最小截面的流速;Lα為開度為α時排料口的周邊長度 (半圓形料口)。

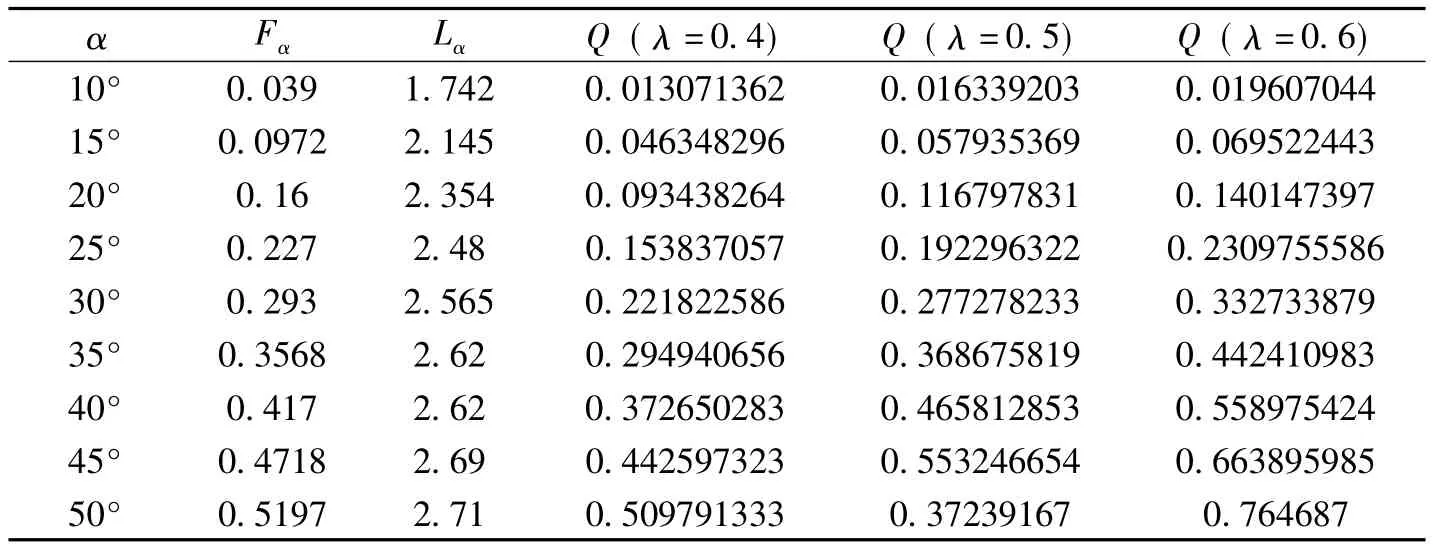

表2 不同開度角對應的參數值Tab.2 Parameters corresponding to different apertures

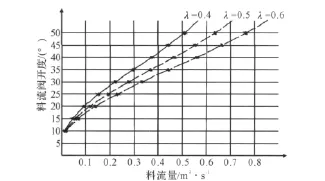

由表2可以繪制出相應的料流曲線如圖4所示:

圖4 料流曲線Fig.4 Charging flow curves

實際上,料流量的大小除了與料流調節閥的開度有關外,還與爐料批重的大小及礦石、焦炭的粒度等諸多因素有關。綜合考慮各種因素,建立一套完整的控制模式,依據這一模式去實時指導料流閥的開度,才能實現料流的均衡。目前國內有關單位已在控制模型方面做了很多卓有成效的工作[5-6]。

2.5 精度的控制

在得到料流曲線后,通過調節料流閥的開度就能控制單位時間流過料流閥的物料量。料流調節閥的實時開度是通過安裝在傳動軸末端的角度檢測裝置實現的。要想布料順暢準確,角度的檢測就必須準確可靠。

角度檢測裝置帶有兩個絕對值編碼器,并行布置。當其中一臺編碼器發生故障時,自動化控制程序可以迅速切換,導入備用編碼器數據,防止因編碼器失靈引起高爐布料失控的事故。編碼器的并行布置可通過一套專門的齒輪傳動系統實現,原理是把一根軸的旋轉通過一對齒輪的嚙合轉化為并列的兩根輸出軸同速轉動。

3 結束語

懸壁結構的料流閥布置簡單,動作可靠,后需空間小。料流調節閥的設計需考慮以下幾點:

(1)結構設計需綜合考慮,保證料流順暢,盡量減小料流偏析以及料流對設備的沖刷;

(2)部件設計需要求足夠強度與剛度,保證設備能力滿足工況要求;

(3)料流曲線需準確可靠,更好滿足布料操作的需要;

(4)檢測及反饋系統需精確穩定,滿足電氣控制的要求。

[1] 項中庸,王筱留.高爐設計-煉鐵工藝設計理論與實踐[M].北京:冶金工業出版社,2007.

[2] 馮文強.無料鐘爐頂設備中一種新型球式數字缸料流調節閥的簡介 [J].冶金設備,2009(5).

[3] 徐建峰.馬鋼2 500 m3料流調節閥故障診斷分析[J].煉鐵,2003(5).

[4] 羅振才.冶煉機械設計方法 [M].北京:冶金工業出版社,1993.

[5] 顧德仁,李肇意.高爐料流調節閥重量控制模式初探 [J].寶鋼技術,1995(2).

[6] 熊延飛.無料鐘爐頂料流調節閥控制模型的研究[J].冶金設備,2004(6).