φ 150/φ 500 mm×450 mm精軋機組改造技術分析

廖克,任忠濤

(1.廣州銅材廠有限公司 廣東 廣州 510990;2.廣東冠邦科技有限公司 廣東 順德 528312)

0 前言

廣州銅材廠有限公司φ 150/φ 500 mm×450 mm精軋機組是1982年設計制造的國產液壓精軋機組。但隨著液壓軋機控制技術的不斷發展,市場對銅制產品精度要求不斷提高,近10年來,該精軋機組配置相對落后、生產銅帶重量最大只能達到1 t,已不能適應現在高精產品的技術要求,只能生產一些卷重小的中低檔的產品。由于這臺精軋機組是液壓壓下軋機,具有一定的提升基礎。因此,2011年9月廣州銅材廠有限公司對該精軋機組進行了技術改造,獲得理想的結果。

1 改造方案要求及改造前后的精軋機組技術參數

1.1 根據實際生產情況,提出改造方案要求

(1)利用原設備基礎,原設備土建基礎位置及基礎螺栓不能變;

(2)原機組各設備位置相對主軋機位置不能變;

(3)利用現有舊的200 kW直流電機及原機組傳動電控系統的傳動電柜;

(4)利用現有倉存的舊式福爾默測厚儀,并相應設計機組最大速度,軋制精度達到0.2±0.003 mm。

(5)重新設計制造主傳動減速箱、左右卷取裝置、相應的傳動電柜內配置和壓下厚控電柜,其它裝置及部件不變或小改。

(6)最大來料卷重由1 000 kg改造成大于3 000 kg。

1.2 改造前后的軋機主要技術參數(見表1)

表1 改進前后軋機主要技術參數Tab.1 Main technical parameters of finishing mill before and after remoulding

2 卷取機改造

左、右卷取由原來的φ 400 mm的四棱錐有縫漲縮卷筒改為φ 500 mm的四棱錐無縫漲縮卷筒。考慮到來料內孔變化的影響,機前卷取機的卷筒采用具有能夠二次漲縮的四棱錐無縫漲縮卷筒,漲縮量為26 mm,確保了來料能被漲緊以保證開卷時的漲緊力,避免以往精軋機軋制過程中易出現的銅帶卷層間打滑擦傷銅帶表面。機后卷取機的卷筒采用一次漲縮的四棱錐無縫漲縮卷筒,漲縮量為16 mm。

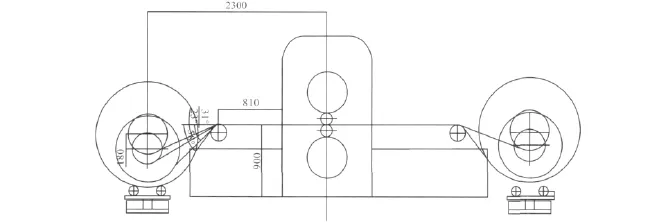

改造前后卷筒及軋機的相對位置如圖1所示。

圖1 卷筒位置Fig.1 Position of winding drums

卷筒中心到牌坊中心只有2 300 mm,要將原來最大只有1 000 kg重、外徑φ 800的來料,改造成最大超過3 000 kg重、外徑φ 1 400的來料,卷取機卷筒的位置和基礎的設計改造是技術設計上要解決的難點。

2.1 卷取機卷筒的位置設計

在銅板帶軋機機組中,一般都是利用機前、機后的轉向輥加裝測速裝置,對于機前、機后的軋制速度進行測速,以匹配卷取機的放卷及收卷速度,轉向輥與帶材之間必須保證沒有相對的滑動,才能保證所測速度的準確性。而銅軋機組的設計大多數都是下卷取,因此轉向角的大小由轉向輥與卷取機卷筒的相對位置決定。而轉向角隨卷筒收卷軋制的材料后直徑的變化而變化,同時轉向角的大小對整個機組以及產品的精度都有很大的影響。如果轉向角過小,則不能克服轉向輥轉動的最小轉動力矩,使轉向輥出現打滑現象。在軋制的過程中容易出現帶材跳動、跑偏以及帶材張力的波動,從而影響軋制帶材的精度。如果轉向角過大,帶材張力對于轉向輥垂直分力過大,造成轉向輥剛性不足(輥徑較小)、軸承壽命降低,影響到整臺機組的正常運行。

因此,保持原卷取機軸中心線位置不變,通過提高原卷取機的中心高和適當橫移轉向輥的位置,使轉向角在20°~60°之間變化,并優化了控制系統,保證軋制過程中轉向角變化所引起的張力變化在合理的范圍之內,從而保證了速度、張力精度。

2.2 卷取機的基礎設計及處理

原卷取機減速箱的底座與傳動電機的底座是分開的。減速箱基礎螺栓受力增加了幾倍,箱和傳動電機的個體變大,位置變動也非常大。要求要利用原有的設備基礎,并在原基礎螺栓強度的前提下確保現卷取機的機械強度,因此,我們減速箱與傳動電機并且采用整體底座,原有設備基礎,采用土建基礎萬能膠種植螺栓的方式增大基礎螺栓強度,既確保了設計強度又減少了工程費用縮短了施工周期。

3 軋機主傳動系統的改造

主傳動是利用原200 kW直流電機配以新的硬齒面減速箱。傳動電控系統通過改造原有的數據總線、工業以太網等數據通訊功能,使整體控制系統的布線得到極大的簡化。采用新一代ABB的DCS500全數字直流調速控制系統,調速范圍達100倍以上,并且系統具有自動優化功能,使主傳動在整個調速范圍內達到較高的速度控制精度,穩速控制精度在±0.1%以內,保證了速度、張力等控制精度的提高。

4 厚控執行元件和厚控控制系統的改造

位置傳感器和測厚儀是直接影響軋機軋制帶材厚度尺寸公差大小、影響產品質量精度的核心執行元件,與厚度控制系統組成了系統銅板帶軋制過程中厚度自動控制系統(AGC)。在軋制過程中測厚儀對軋機出口所軋制的帶材進行連續測量,實際測量值與給定值相比得出的偏差信號,借助厚度電控回路經計算機系統處理,改變相應參數控制液壓伺服機構,借助位置傳感器實現軋制過程中的位置精度閉環控制。因此,位移傳感器和測厚儀的質量以及精確度、靈敏度將直接影響軋制帶材的厚度精度。

4.1 位置傳感器

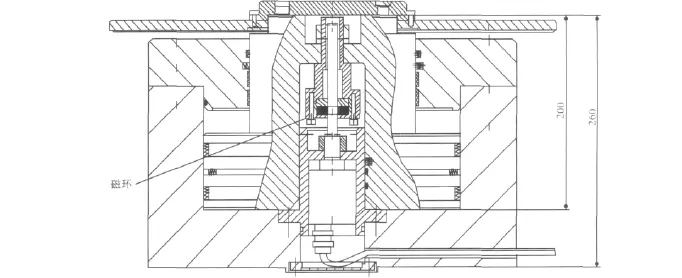

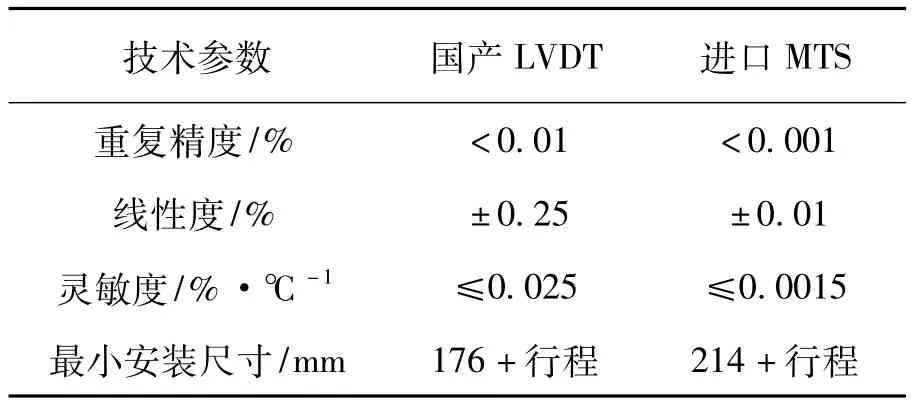

將國產LVDT傳感器改為進口MTS傳感器,精度高、滯后小、抗干擾性能好,適用于高速運動,其安裝如圖2所示。兩種傳感器參數見表2。

圖2 傳感器安裝位置Fig.2 Installation location of sensor

表2 傳感器參數Tab.2 Parameters of sensor

壓下油缸外形尺寸是一定的,原軋機的傳感器磁環安裝在壓下油缸體的下方,新的傳感器是無法進行安裝的。因此,將傳感器磁環設計在活塞里,解決了位置傳感器的安裝問題,同時為了防止軋制油對傳感器污染,在活塞端面設計了特別的防塵蓋,取到良好的效果。

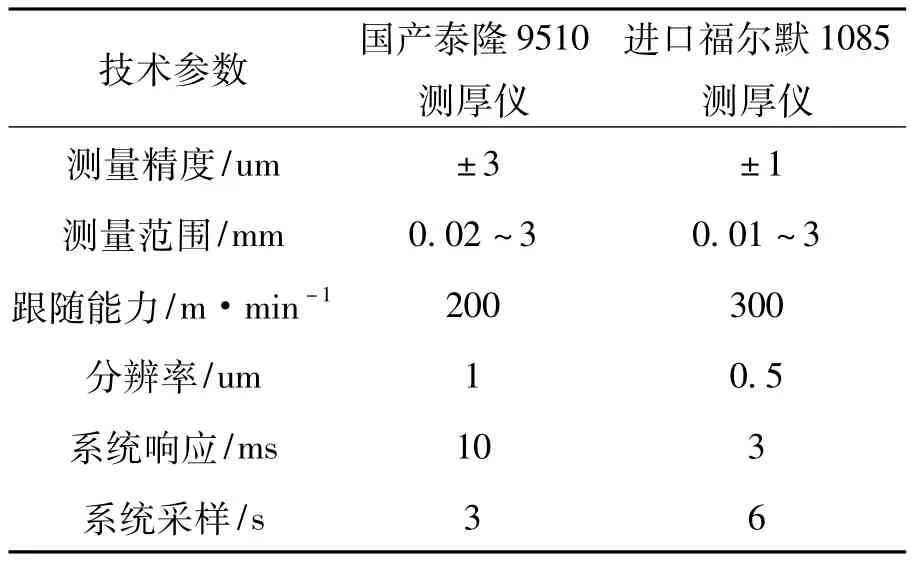

4.2 測厚儀

將國產泰隆9 510的測厚儀改用為測量精度高、分辨率高、系統響應快的進口福爾默1 085測厚儀。由于1 085測厚儀跟隨能力稍差,因此,軋機改造后的最大軋制速度只能設計到300 m/min。

表3 測厚儀參數Tab.3 Parameters of thickness gauge

4.3 厚度電控系統

改造后厚控系統采用了研華新一代的工控機、控制模板厚控軟件,實現了輥縫、壓力、AGC功能的閉環控制,系統控制精度高,響應速度快,計算機人機界面豐富,可實時顯示軋機軋制過程的各種參數及厚度精度的變化曲線,并可在軋制過程中修改參數,軋制完成后自動產生軋制精度報表。數據查詢功能圖形化,清晰簡明,極大方便了生產過程的軋制數據查看、追蹤和解讀。

5 軋輥軸承的潤滑改造

(1)采用油氣潤滑技術。軋輥軸承潤滑采用最新的油氣潤滑技術代替原軋輥軸承的油脂潤滑。油氣潤滑是利用單相流體壓縮空氣和單相流體油混合后形成兩相油氣混合流,將潤滑油送到潤滑點進行機械潤滑,油和壓縮空氣并不真正融合,而是在壓縮空氣的流動下,帶動潤滑油沿管道內壁形成一層連續油膜,精細的連續油滴不斷地以螺旋狀流動的方式被導入潤滑點進行潤滑。油氣潤滑相對油霧潤滑和油脂潤滑具有油耗低,只相當于油霧潤滑的十到十二分之一、干油潤滑的幾十分之一,不污染環境,對潤滑點的冷卻和潤滑效果好等優點。

(2)利用乳化油作為軋輥軸承的潤滑油。由于本案軋機軋制過程是采用乳化液作為軋制工藝液,在軋輥軸承的潤滑由油脂潤滑改為油氣礦物油潤滑后,雖然大大減少了礦物油對工藝油的污染,但工作時間長后同樣存在少量油被帶入軋制工藝液中引起軋制工藝液受污染變質以致影響到軋制的銅帶材的表面質量。因此,針對本案軋機軸承工作轉速不高的特點,軸承潤滑采用乳化油來作為潤滑介質,利用乳化油作為潤滑介質對軋輥軸承進行潤滑,油氣的出口積聚的乳化油滴被工藝液帶回工藝液油站后,稀釋為同一介質的工藝液被利用,不但節約了潤滑油成本,而且解決了以往采用礦物油作為工藝潤滑時,潤滑的礦物油對工藝潤滑液的污染和造成銅帶表面的質量問題。改造后機組試運行三個多月,未發現潤滑油對軋輥軸承潤滑有不良的影響,而且軋制銅帶退火后帶材表面質量提高。

6 軋輥工藝潤滑冷卻和除油裝置的改造

(1)軋輥工藝潤滑冷卻。軋輥工藝潤滑冷卻噴頭由原來簡單的單噴嘴噴液改為多噴嘴分段噴液。分段冷卻裝置由上下冷卻梁組成,軋機左右兩側各有上下兩個軋輥冷卻梁,每個軋輥冷卻梁共有十三個噴嘴以一定的角度交叉排列,組成中間五噴嘴,兩側各四噴嘴,分三段同時向支承輥和工作輥進行軋輥工藝潤滑冷卻。可根據生產實際要求調節各段噴嘴的流量大小,以適應帶材板形變化的要求。

(2)除油裝置。軋制帶材的除油是采用三輥除油裝置,三根擠油輥的進口并出口都設計有氣刀,進入除油輥的銅帶材表面軋制油先被進口氣刀吹干大部分后,繼而被擠油輥擠干和被出口氣刀徹底吹干,對軋制帶材的表面起到非常好的除油效果,確保了帶材退火后的表面質量。氣刀的開口高設計為0.008 mm,吹掃效果非常好。

7 結論

(1)廣州銅材廠有限公司φ 150/φ 500×450 mm精軋機改造后,各項精度指標都達到了改造要求,產品精度達到國產同類軋機產品的最高精度。最大卷重達3 500 kg以上,成品精度0.27±0.003 mm。

(2)廣州銅材廠有限公司φ 150/φ 500×450 mm精軋機組的改造費用只是重新設計制造同樣一臺新軋機投資的50%,是新建一臺軋機生產線投資的35%。達到了投資少,見效快,效益高的效果。