鑄造用鋁混合爐設備選型與應用

王海偉,楊雪英

(1黃河鑫業有限公司,青海西寧 811600;2中國鋁業青海分公司,青海西寧 810108)

混合爐是鋁電解鑄造車間最主要的設備,其主要作用是保持并加熱鋁液使鋁液達到最益鑄造的溫度,所以混合爐保溫效果好、能耗小是評價混合爐設備性能優越的重要指標。

1 混合爐的選型

黃河鑫業有限公司熔鑄分廠一期選用的是目前廣泛使用的“爐門升降式電熱40 t鋁混合爐”(以下簡稱I系列爐型)。其結構特點是熔池及爐膛連通且封閉,斷面如同字母“C”,開口即操作平臺一側設置液壓驅動升降的爐門,爐頂平行排列36支直線型硅碳棒作為熱源,距離熔體液面約1.8 m.

二期選用近10年來行業引進的新爐型“爐頂開合式電熱50 t鋁混合爐”(以下簡稱II系列爐型)。其結構特點是熔池上方沒有爐膛,直接與爐頂相連,爐頂承載24組魚骨狀排列的U型硅碳棒可水平移動,熱源距離熔體液面約0.4 m.

2 兩種混合爐的性能及差異

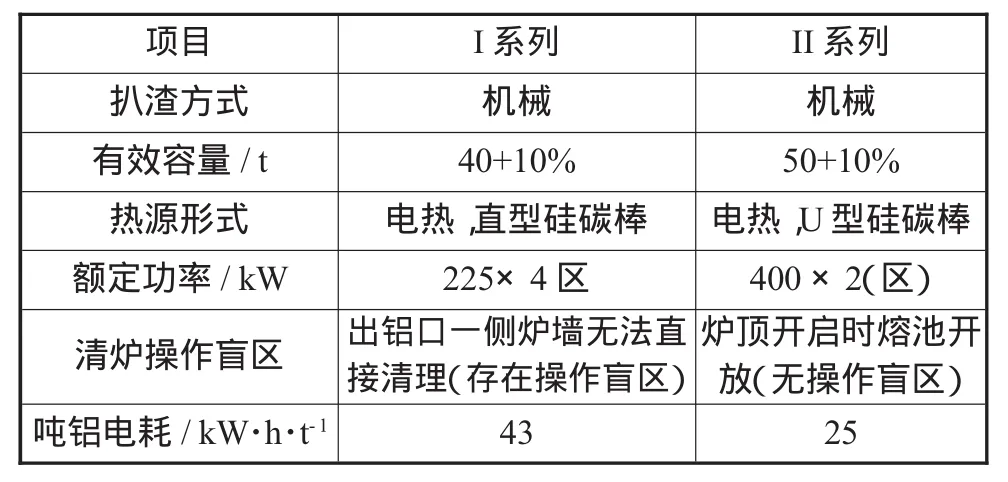

經過一段時間的運行,對兩種爐型的主要功能和效果進行對比見表1所示。

表1 兩種爐型的主要功能和效果

2.1 I系列混合爐的性能

I系列爐型較為傳統,行業內凡機械扒渣方式的多采用該結構形式,經貴陽鋁鎂設計研究院等單位優化日本方案后沿用了幾十年,該爐型主要特點:

1)工藝流程中爐內空間相對封閉,雖有爐門開關,但爐襯耐火材料的溫度變化即熱振較小,可在較長時間內維持其理化指標(如耐壓強度、重燒線變化、蠕變等)緩慢衰減,這是延長爐襯壽命的重要條件之一[1]。

2)混合爐運行時,爐襯材料沿垂直和周向的熱脹冷縮是不可避免。渣線以上,由2.5 m高、0.3 m厚的澆注砌體形成爐膛,這部分砌體的重量恰好限制了熔池砌體膨脹時的升高;另一方面,溫度降低時,為熔池縮回原來狀態提供了外力。

2.2 II系列混合爐的性能

II系列混合爐結構形式與I系列爐型明顯不同,爐襯渣線以上沒有爐膛部分,I系列爐型的兩項優勢在II系列混合爐上就不存在。雖然II系列爐型理論使用壽命低于I系列爐型,但是公司二期選用II系列混合爐主要原因是其節能和操作便捷的特點,實際運行證明取得了預期效果。

2.2.1 II系列爐的加熱原理

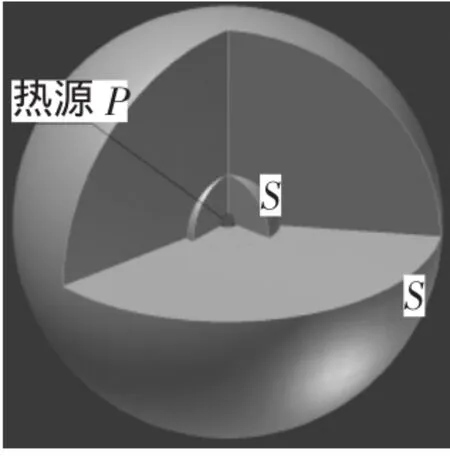

II系列爐型結構的優勢在于,電熱元件與鋁液距離很近,符合輻射傳熱的距離原則。在相同環境條件下,非接觸式電熱設備的熱源與被加熱物的距離越近,輻射傳熱效率越高[2]。如圖1,距離熱源近的S表面獲得了熱源P的全部熱量,當需要傳遞到距離較遠的S表面時,相同面積獲得的熱量就大打折扣。通常電解鋁液溫度較高,進入混合爐的目的主要是均質、凈化,這個過程的散熱不是我們所關注的,但鋁液溫度過低影響鑄造質量時就需要快速升溫。事實證明,II系列混合爐配置的功率較低,升溫速率卻高于I系列混合爐。

2.2.2 II系列爐的保溫原理

圖1 II系列爐型

經分析,II系列混合爐相對節能的另一個原因在于爐頂使用了陶瓷纖維疊壓材料。這種材料以質輕、導熱率低、比熱容低的白色纖維制成,有隔熱、增強輻射反射、抗熱震性的功能[3],其中導熱系數和比熱容指標是陶瓷纖維在爐頂應用的主要因素。理論上,黏土和Al2O3類砌體的比熱容是陶瓷纖維的16~42倍。這就意味著兩種形式的混合爐運行中,熱源用于爐頂吸收直到飽和的熱量相差16~42倍。隨著爐頂的散熱,這部分熱量需要不停地補充。陶瓷纖維的導熱系數僅為0.07 w/m·k以下,是澆注砌體的1/8,這兩項指標的差異直接體現了噸鋁電能消耗的不同。

另外,在混合爐運行的工藝流程中,包括返回料入爐、攪拌扒渣、清爐、更換電熱元件等環節,II系列爐型表現出相對便捷的特點。

3 結論

通過對兩種鑄造用鋁混合爐設備在生產實際中的應用,II系列混合爐以其節能性好、操作便捷等優點為企業生產降低生產成本。但是II系列混合爐爐頂為開合式,上方無法配置集煙除塵系統,生產中攪拌工藝環節會有相當的煙塵溢出,對廠房環境及工人健康造成一定影響。為II系列混合爐加裝集塵裝置,增設排煙系統,將有利于生產環境的改善和產品質量的提高。

[1]蔣光羲.冶金爐熱工基礎[M].重慶:重慶大學出版社,1993.

[2]王秉銓.工業爐設計手冊[M].第3版.北京:冶金工業出版社,2010.

[3]王誠訓.耐火材料技術與應用[M].北京:冶金工業出版社,2000.