壓鑄模具的驗收

崔愛軍

(洛陽高新欣華福利加工有限公司,河南洛陽 471031)

壓鑄生產是離不開壓鑄模的,模具質量的優劣直接影響到企業的正常生產,乃至企業的經濟效益、職工的工資收入等。一個設計優良的壓鑄模具可以最大限度地發揮設備的生產效率,有效地降低壓鑄生產的能源費用,降低鑄件的廢品率。為使壓鑄模具質量有一個大的提高,加強新模具入廠檢驗,確保其質量滿足本企業的使用要求,必然成了模具驗收工作的重點。

1 壓鑄模具入廠后的檢查驗收

1.1 壓鑄模具安全性的評定

安全生產是一個企業生存的根本,壓鑄模具的安全性是模具重要特性之一,壓鑄模具的安全性不足會對今后的生產帶來極大的隱患,嚴重的可致人傷殘;對模具安全性的驗收必須有足夠的重視。

1.1.1 吊裝孔的驗收

壓鑄模具的吊裝孔需滿足雙方簽訂技術協議的有關規定,確保模具吊裝平衡(吊裝平衡包括模具整體吊裝及動、定模分體吊裝兩個方面);這就要求在設計、加工吊裝孔的位置時,進行充分的考慮。

對于大于25 kg的模具零部件必須要有吊裝孔[1],模具吊裝孔的位置應便于今后模具的維修保養,應充分考慮該零部件拆裝時的方便性。

模具吊裝孔的精度檢查相比數量和位置來講更為重要,必須對吊裝孔的精度進行檢驗,這些吊裝孔的螺紋精度應達到7H以上,深度應不小于螺紋孔徑的1.5倍[1];吊裝孔的螺紋精度問題之所以特別的強調,是因為這方面的問題在模具制作方沒有引起足夠的重視,壓鑄模具的驗收過程中經常發現吊裝孔的螺紋底孔過大,與吊環螺紋配合不好;甚至在模具吊裝過程中出現螺紋滑扣,模具脫落造成人員傷害、模具設備損毀等安全事故。

1.1.2 壓鑄模具滑塊彈簧的驗收

如圖1所示,基本上每一個滑塊上都要用到限位彈簧組件,其作用是保證開模后的滑塊位置可靠,避免出現滑塊自行移動,導致合模時滑塊與斜導柱相撞。在合模過程中,該彈簧在滑塊的帶動下被壓緊,如圖1中b)圖所示,如果在裝配過程中出現誤差,彈簧完全被壓緊后的長度L大于彈簧內部螺桿剩余的有效長度,合模時會使螺桿從兩端滑脫,從而彈簧崩出,造成人員傷害的安全事故。

圖1 抽芯彈簧的安全隱患

由此,壓鑄模具驗收時,應檢查合模狀態下的彈簧壓緊情況,切勿使彈簧處于完全壓縮狀態。

1.1.3 位于模具下方行程開關的防水驗收

壓鑄模具生產過程中,由于受脫模劑噴涂的影響,位于模具下方的抽芯油缸上的行程開關必須做防水處理,確保不因脫模劑的水霧潮濕的影響而造成開關的工作不正常,導致抽芯異常,出現模具相撞事故。

1.1.4 先復位孔螺紋精度檢驗

先復位孔螺紋的精度也有必要進行檢查,在模具使用過程中,由于螺紋精度差造成的先復位桿與模具頂出板脫開后,會使模具頂出板不能正確復位,合模時造成部分頂桿與滑塊干涉而導致模具損壞。該螺紋孔的精度一般應達到7 H以上。

1.2 模具各部位與外部連接尺寸的驗收

壓鑄模具與外部主要的連接尺寸有四部分:

1)澆口套安裝孔的位置與尺寸;

2)抽芯油缸的油管接口尺寸;

3)模具存在先復位時,復位桿孔位尺寸;

4)冷卻水管接口的尺寸。

上述這些尺寸的檢驗合格,才能保證該模具與本公司的生產壓鑄機相匹配;也就是說,只要這些尺寸是合格的,那么這副模具就能安裝在壓鑄機上進行試模。特別注意的是,有些模具的設計是要在不同型號的壓鑄機上使用的,而壓鑄機的接口尺寸可能會有差異,這是需要在模具澆口套上增加一個墊圈來解決,對該墊圈尺寸的檢驗也是必不可少的。

1.3 標志牌及模具外觀驗收

壓鑄模具標志牌應標明:零件代號、模具名稱、模具編號、出廠日期、模具制造廠家[1]、模具重量、模具外形尺寸等模具相關參數,便于模具今后的管理。

外觀驗收應注意:澆道轉接處應光滑連接,鑲拼處應光滑平整,澆道及模芯的表面粗糙度Ra≤0.4 μm[2]。絕對不允許有機加工留下的刀紋和電加工留下的放電痕跡。

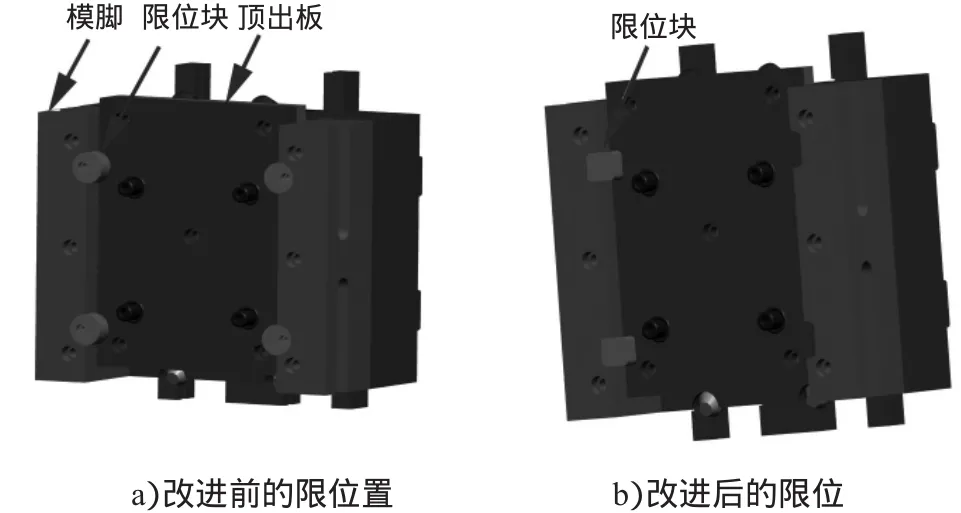

模腳上的頂出板限位塊與頂出板的接觸面積不能過小;圖2所示是兩種常見的限位方式,圖2a)中采用圓形的限位塊,雖便于機械加工,但是,限位塊與模具頂出板接觸面積太小,在模具使用過程中出現了頂出限位不可靠,鑄件上的頂桿痕跡深淺不一至,造成鑄件批量不合格;更改為圖2b)所示的方形限位塊后,模具頂出限位可靠,鑄件上頂桿痕跡深淺一致,產品質量得到了保證。

圖2 頂出板限位塊的改進

2 模具工作狀態的檢驗

一般情況下,對模具外觀進行檢查驗收之后,需要下達《壓鑄模具試模單》來檢驗壓鑄模具的工作狀態,這是最直接最可靠的驗收方式;試模單需要記錄的主要內容有:

1)試模過程中模具活動部分動作情況,各部件的運動應靈活、穩定、限位準確可靠,沒有有歪斜和卡滯現象。

2)冷卻水路及液壓油路應暢通、不滲漏;

3)模具排氣良好,金屬液沒有飛濺現象;

4)模具所有要求固定的零件無相對竄動;

5)滑塊運動應平穩,合模后滑塊和楔緊塊應壓緊,接觸面積應不小于3/4[3],開模后限位應準確可靠;

6)模具頂出桿無異響,頂出回位正常;

7)沖頭跟出無異常,產品頂出無異常[3];

8)開模后鑄件無拉裂、變形、掉定模等現象;

9)模具預熱后對鑄件的尺寸初步檢查結果;

3 鑄件的質量檢驗

鑄件的檢驗應根據開模前雙方簽訂的技術要求進行;主要的檢驗依據有:鑄件毛坯圖、制模樣件、三維圖、事先約定的特殊要求等。當然,用于檢驗的鑄件應踢出模具預熱件,在壓鑄工藝穩定條件下的生產的鑄件才能用于檢驗[4]。

3.1 鑄件的外觀

設計制作精良的壓鑄模具,預熱件數量會大大減少,且生產的鑄件的外觀一般是非常的漂亮。鑄件上缺陷的多少是檢驗一副壓鑄模具成型性能的簡單準則;根據相關技術標準,鑄件的外觀常見缺陷有:裂紋、表面氣泡、出模拉傷、疏松、冷隔、流紋、變形、收縮、欠鑄等[5],對于這些缺陷,能通過工藝調整進行消除的,可調整工藝,不能消除時,必須對模具進行處理[6],否則,該模具只能判定為不合格;尤其要注意的是:那些非正常工藝下生產出的少部分樣品件,雖然樣品件是合格的,并不能代表這個模具是合格的。在模具驗收時應引起重視。因為非正常(不在工藝范圍內)生產工藝會對設備、模具造成很大的危害,有時甚至會發生安全事故。

3.2 全尺寸檢驗

對新模具首次生產的鑄件做一個全尺寸檢驗,可有效避免后續壓鑄生產中產品尺寸問題的隱患,特別是與其他零部件配合的那些尺寸。

圖3 為一摩托車發動機右蓋,右蓋上的孔是與一個商標蓋相配合的,由于在新模具驗收時未對這個尺寸檢測,客戶在鑄件鑒定時,也僅僅是用商標蓋樣品進行了試裝,原有的商標蓋的拔模斜度較大,且外形尺寸控制在公差下限,裝配未出現問題而判定右蓋合格。在該模具生產4萬余件時,客戶突然提出右蓋商標蓋孔尺寸不合格,造成大批產品返修處理,后經過調查發現,客戶的商標蓋模具更換了新模具,新的商標蓋模具的拔模斜度發生了變化,且尺寸控制在公差上限,而右蓋模具的該孔尺寸恰恰小于尺寸的公差下限,由于尺寸公差的波動,造成了后來的裝配困難。如果一開始就對每一副新入廠的壓鑄模具生產的鑄件作一個全尺寸檢驗,確保每一個尺寸都在公差范圍內,就可有效地避免類似問題的發生。

圖3 摩托車發動機右蓋

3.3 鑄件性能檢驗

隨著鑄件適用范圍的不斷擴大,對鑄件的各種性能的要求也不斷增多,常用的有破壞性試驗、氣密性試驗、機加后的氣孔(縮孔)檢驗等[7],在壓鑄模具驗收時,對首批鑄件進行相關的性能試驗,是很有必要的;當鑄件滿足不了這些性能要求時,就需要對壓鑄模具進行有針對性的分析,查找原因,進行解決;有時壓鑄模具澆口的一些很細微的變動都會改變金屬液填充狀態,而金屬液的填充狀態又會對鑄件的組織結構、致密性、壓鑄模具排氣等造成影響;導致生產出的鑄件的質量發生變化。

4 壓鑄模具穩定性及備件的驗收

4.1 壓鑄模具穩定性的驗收

由于壓鑄模具的工作條件比較惡劣,對壓鑄模具的穩定性要求較高,壓鑄模具設計制作上的一些隱性缺陷不經過一個連續的生產過程不足以暴漏出來,因此,要對壓鑄模進行一個質量穩定性的檢驗,生產批量一般定為:鋅合金3000模,鋁、鎂合金1500模[3]。

質量穩定性方面的問題必須得到有效的解決,才能確認壓鑄模具的最終合格,穩定性方面容易出的問題有:

1)小芯型斷裂;

2)滑塊泡水、卡滯;

3)分型面跑水;

4)模具強度不足造成的頂出變形;

5)鑄件在開模時被拉裂、拉傷;

6)開模時鑄件掉定模;

7)局部粘模(多在澆口沖刷部位);

8)鑄件尺寸不穩定、形位公差超標。

4.2 壓鑄模具配件的驗收

在保證鑄件檢驗合格的前提下,根據模具配件圖紙對模具制作方附帶的配件及模具上安裝的芯子進行詳細的驗收,確保圖實相符,這對今后的模具維護保養、配件制作至關重要;對于復制模具來說,在制作模具之初,就要求模具廠按照原有的模具配件來設計、制作,盡最大可能對模具的備件做本企業的標準化處理,保證原有的模具配件還能夠使用;這樣,可以大大減少模具配件上的庫存和浪費。對于系列化的鑄件在制作模具時,也可以要求模具廠按標準備件進行設計制作;做好模具配件的標準化,非常有利于壓鑄模具維護成本的降低。

5 結束語

壓鑄模具的驗收,是對壓鑄模具綜合考查的過程,應嚴格把關、認真對待,從中發現今后模具使用中可能存在的隱患,便于后續的安全生產;在試模中發現一些模具的不穩定因素,應采取合理的應對措施,有利于今后鑄件質量的穩定。

[1]潘憲曾.壓鑄模設計手冊[M].第2版.北京:機械工業出版社,1999.

[2]盧宏遠.壓鑄技術與生產[M].北京:機械工業出版社,2010.

[3]李仁杰.壓力鑄造技術[M].北京:國防工業出版社,1996.

[4]楊裕國.壓鑄工藝與模具設計[M].北京:機械工業出版社,1997.

[5][日]瀨川和喜,著.周子明,譯.壓鑄技術[M].北京:航空工業出版社,1986.

[6]力勁機械廠有限公司.臥式冷室壓鑄機技術教程[M].北京:機械工業出版社,2002.

[7]吳春苗.鑄造技術手冊[M].廣州:廣東科技出版社,2006.