大型鑄鋼件冒口切割除塵系統節能改造

王 皓,羅永建,常 濤,劉 軼

(寧夏共享鑄鋼有限公司,寧夏銀川 750021)

自2010年以來,寧夏共享鑄鋼有限公司批量生產水電、核電等高合金產品,該類產品制作難度高,利潤大,為公司帶來顯著的經濟效益,對公司的發展方向起著至關重要的作用,但是我們同時也看到了其帶來的不利影響。高合金產品在切割鑄件冒口時,需要使用氧化鐵粉,并配合高壓氧氣進行吹掃式切割,才能將打箱出來的鑄件冒口切除。在切割過程中,氧化鐵粉和氧氣會同高合金冒口發生劇烈化學反應,產生大量高溫煙氣,造成生產過程中,大量煙氣蔓延到車間內,這些煙氣一方面危害到現場操作工人的健康,另一方面也對環境造成了嚴重的污染。為此,公司為該工序設計安裝了兩臺大功率的除塵器。但由于該工序為頻繁間歇性作業,造成了除塵器長時間處于滿負荷運行,產生大量能源浪費。

1 除塵系統在使用過程中存在的能源浪費

經過對現場除塵系統的現狀分析發現,冒口切割工序有著間歇性作業的特殊工作性質,并且所切割鑄件化學成分不同,作業所產生的煙氣量也有所不同,再加上操作人員節能減排意識薄弱,致使除塵系統在生產間隙及煙氣量較小期間仍然滿負荷運行,造成大量電能浪費。

2 實現除塵系統節能減排的難點

制定行之有效的節能減排控制方案,必須考慮到要徹底擺脫陳舊的依靠人為控制的節能減排工作方式,以及避免大功率除塵電機頻繁啟停對設備自身所造成的損壞。如何克服以上難點,并使除塵系統達到最大限度的節能減排是本次方案的重點所在。

3 總體方案的設計和技術實施過程

3.1 方案思路的確定

智能控制除塵風機的轉速是節能的關鍵。目前,交流變頻調速技術是控制風機轉速的一種主要手段,采用變頻器調速系統直接控制除塵風機的轉速,并應用PLC、傳感器及變頻器構成除塵自動控制系統,實現除塵風機根據煙氣量的變化而自動調節風量和壓力的運行方式,從而最終達到節能降耗、提高除塵效率的目的。

3.2 控制方式的確定

普通的控制方式主要有開環控制和閉環控制兩種。

3.2.1 前饋(開環)控制方式

主要是找到切割作業的氧氣耗量和作業所產生的煙氣量的數學關系,利用安裝在吹氧管上的氣體流量傳感器來推斷當前切割作業所產生煙氣量的大小。從而進一步控制風機轉速,使其達到預先設定好的轉速檔位。這種控制方式能夠起到一定的節能效果,但控制的精確度較低,還存在大量能源浪費。

3.2.2 負反饋閉環控制方式

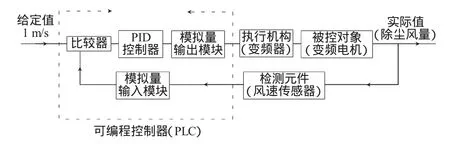

主要是使收塵室內時刻保持為負壓狀態,致使室內煙氣無法外溢。該控制方法必須保證收塵室的開口風速大于0 s,而開口風速由除塵風機的風量和收塵室內所產生煙氣量決定。在煙氣量一定的情況下,除塵風機的風量過小會出現煙塵外溢,風量過大會造成資源浪費。因此,取收塵室內煙塵不外溢的條件下,開口風速為1 m/s所需要的除塵風量為閉環控制的期望設定值,取開口風速變化量為受控變量。

設XT為目標信號設定值,該設定值為收塵室開口風速為1 m/s狀態時的模擬量信號,XF為風速傳感器反饋的當前風速模擬量信號,則變頻器的輸出頻率fX由XT和XF的差值決定。

若反饋值XF大于設定值XT,說明收塵室內煙氣量大于除塵系統的煙氣處理能力,則變頻器的輸出頻率fX提高,電機轉速增大,使除塵風量增大,直至收塵室開口風速重新恢復1 m/s狀態。

反之,若反饋值XF小于設定值XT,說明收塵室內煙氣量小于除塵系統的煙氣處理能力,則變頻器的輸出頻率fX降低,電機轉速減小,使除塵風量減小,直至收塵室開口風速重新恢復1 m/s狀態。

以PLC作為控制器構成的閉環控制系統,如圖1所示,檢測元件將被控量實際值PV轉換為1 V~5 V電壓信號,該模擬信號接至PLC的模擬量輸入模塊,進行A/D轉換。根據編寫的PID控制程序將測量值與給定值SP進行比較,通過兩者的偏差e進行PID運算得到輸出操作信號u,經PLC的模擬量輸出模塊進行D/A轉換,轉換后的信號(4~20 mA電流信號)被傳輸至PLC用于驅動執行機構(變頻器),實現對被控對象的控制。閉環控制原理見圖1.

圖1 閉環控制系統基本原理

閉環控制系統存在的問題:

1)開始切割作業時,瞬間產生大量煙氣,壓力傳感器反饋及時性差,造成煙氣外溢;

2)切割作業過程中,煙氣量變化速度快、幅度大,系統頻繁調頻,波動性大,進入平穩運行狀態需要時間較長;

3)停止切割作業時,除塵室內壓力變化緩慢,PLC不能及時控制除塵系統進入節能狀態,造成能源浪費。

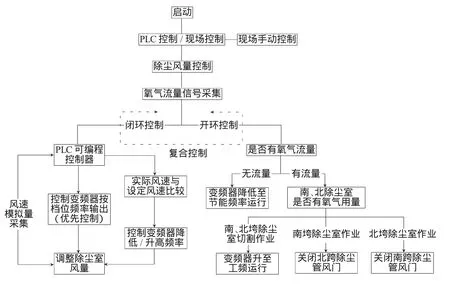

3.2.3 復合控制系統(閉環控制+開環控制)

如圖2,在復合控制系統中,首先,取切割冒口工序的氧氣用量作為前饋控制的給定值輸入PLC,PLC控制變頻器改變風機轉速,使風機轉速根據氧氣流量的大小達到預先設定好的轉速檔位,經過延時后,再由風速傳感器將收塵室的開口風速反饋給PLC,而PLC根據內部設定值經過程序運算后,再次控制變頻器改變除塵風機的轉速,從而實現了由傳感器、PLC、變頻器、電機、風機組成的精確復合控制。該控制方式既彌補了負反饋控制實時性低的弊端,又克服了前饋控制偏差較大的問題。

圖2 復合控制系統流程圖

4 結 論

自該除塵系統投入運行以來,使用情況良好,大大改善了冒口切割工序及車間作業環境,使工人能夠在一個良好的環境下工作,提高了工作效率,同時高水平的自動化控制系統實現了除塵風量、脈沖反吹、卸灰、收塵室風門等的全自動化控制及系統故障報警系統,使原來除塵系統繁瑣的操作流程得到簡化,既減輕了工人的勞動強度,又減少了工人的誤操作。在能耗方面,也為公司節約大量電能,投資回收期僅半年,達到了公司節能降耗的目標,經濟效益顯著。

[1]陳文義,張偉.流體力學[M].天津:天津大學出版社,2004.

[2]胡壽松.自動控制原理[M].第4版.北京:科學出版社,2001.

[3]劉筑雄,張家平,松高舉,等.鑄造防塵技術規程指南[M].北京:機械工業出版社,2008.