均化高鋁料在45t鋼包中的試驗應用*

李 暢 楊 勇

(濟鋼集團耐火材料有限責任公司 濟南 250200)

均化高鋁料在45t鋼包中的試驗應用*

李 暢 楊 勇

(濟鋼集團耐火材料有限責任公司 濟南 250200)

針對高鋁礬土原料質量下降導致鋼包鋁鎂尖晶石澆注料使用壽命下降情況,對原料配方進行調整實驗,結果表明:①88均化高鋁料代替88高鋁料具有更好的施工和使用性能;②88均化料成本高,85均化高鋁料代替88高鋁料使用性能優于88倒焰窯高鋁料,且噸鋼結算成本低;③為了考慮綜合成本價格,大骨料不進行替代,只對3~1mm、1~0mm和細粉使用85均化料材料;④通過調整既降低了施工加水量,又減少了收縮,提高了產品的耐高溫性,使鋁鎂尖晶石澆注料具有優良的抗渣性和抗剝落性能。

均化料 加水量 抗渣性

前言

受國家資源質量下降的影響,88高鋁礬土料、88高鋁細粉等資源缺乏且質量下滑,導致鋼包鋁鎂尖晶石澆注料施工加水量由原來的4.3%上升到5.5%,加水量增長了1/3,使用壽命在某鋼鐵廠由原來110爐降低到85爐,在其他鋼廠使用壽命也迅速下降,多次出現鋼包裂紋、發紅甚至漏鋼下線停用、穿包等現象。針對原料情況,對鋼包用鋁鎂尖晶石澆注料應及時進行調整改進試驗。

1 試驗

1.1 原料構成

鋼包澆注料以88倒焰窯高鋁料為骨料,電熔鎂砂粉、88高鋁細粉為細粉,引入α-Al2O3微粉、硅微粉等原料,加入適當比例的減水劑,通過調整澆注料各級粒度,優化澆注料的組成,使鋁鎂尖晶石澆注料具有優良的抗渣性、抗侵蝕能力和抗剝落性能。

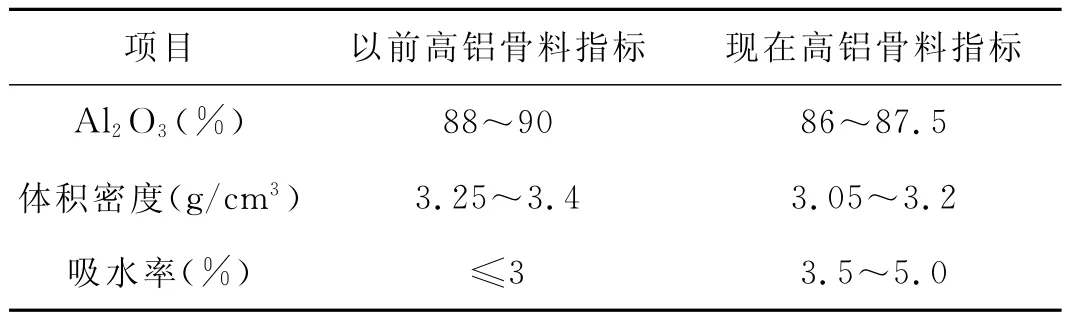

1.2 原料情況(見表1)

表1 高鋁料前后指標變化情況

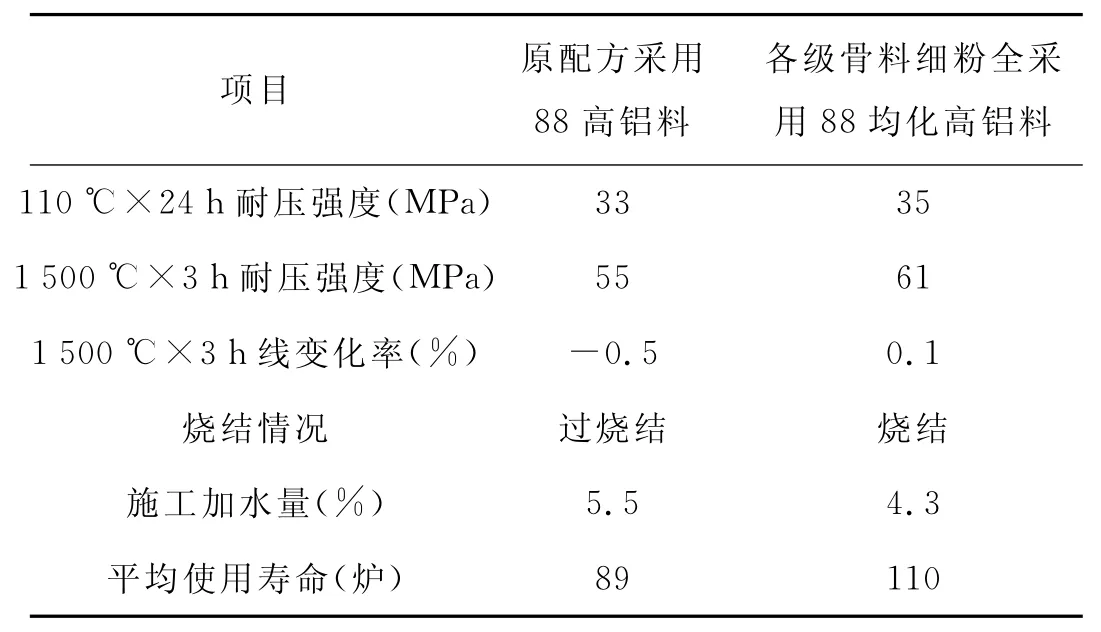

高鋁細粉采用同高鋁骨料指標的高鋁骨料所磨成,以各級高鋁骨料加入原配方同比例的96電熔鎂砂粉、硅微粉等原料在以前鋁鎂鋼包料配方不變的情況下指標情況見表2。

表2 各級高鋁骨科指標情況

由表2可以看出,高鋁料質量下降后在高溫下澆注料收縮大,易導致高溫裂紋,降低使用壽命,且施工加水量增長了1/3,不利于施工。

1.3 改進措施

1.3.1 88均化高鋁料的加入

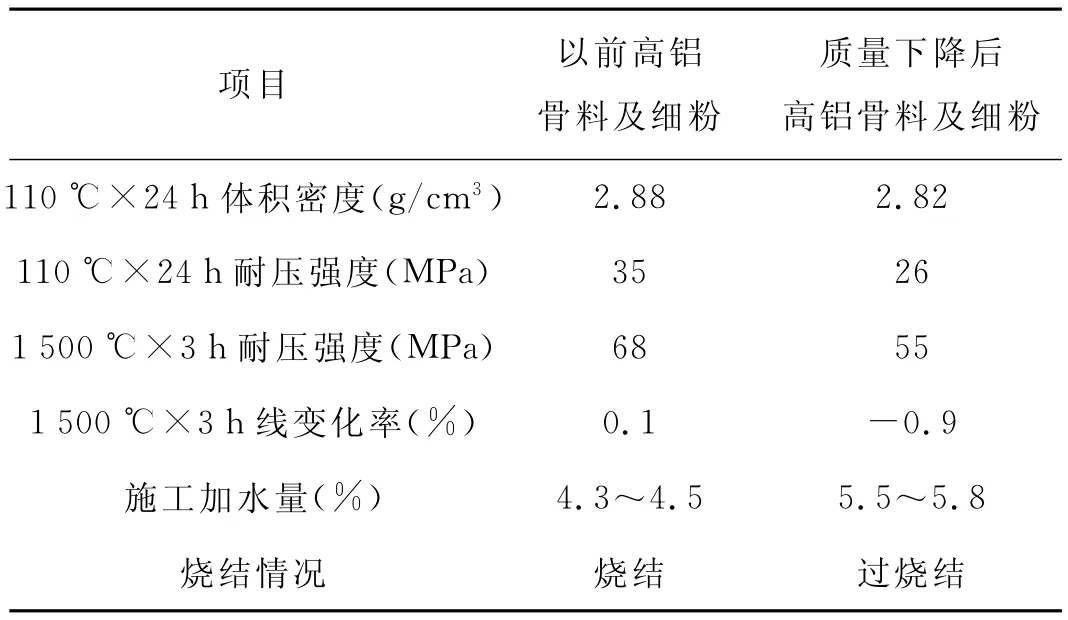

為了解決高溫收縮,使用壽命降低的問題對配方進行調整,各級骨料細粉全采用88均化高鋁料,指標如表3所示。

表3 88均化高鋁料指標

由表3可以看出,在高鋁料質量降低的情況下,原料質量下降使其在高溫情況下收縮,產生裂紋,致使使用壽命降低。采用88均化高鋁料后,指標較好且施工水分降低1%以上。使用壽命由平均89爐提高到110爐以上。但88均化料價格比普通88高鋁料價格高1 000元,成本升高,根據整體承包噸鋼結算價格無利潤。因此,在此基礎上進行降低成本實驗。

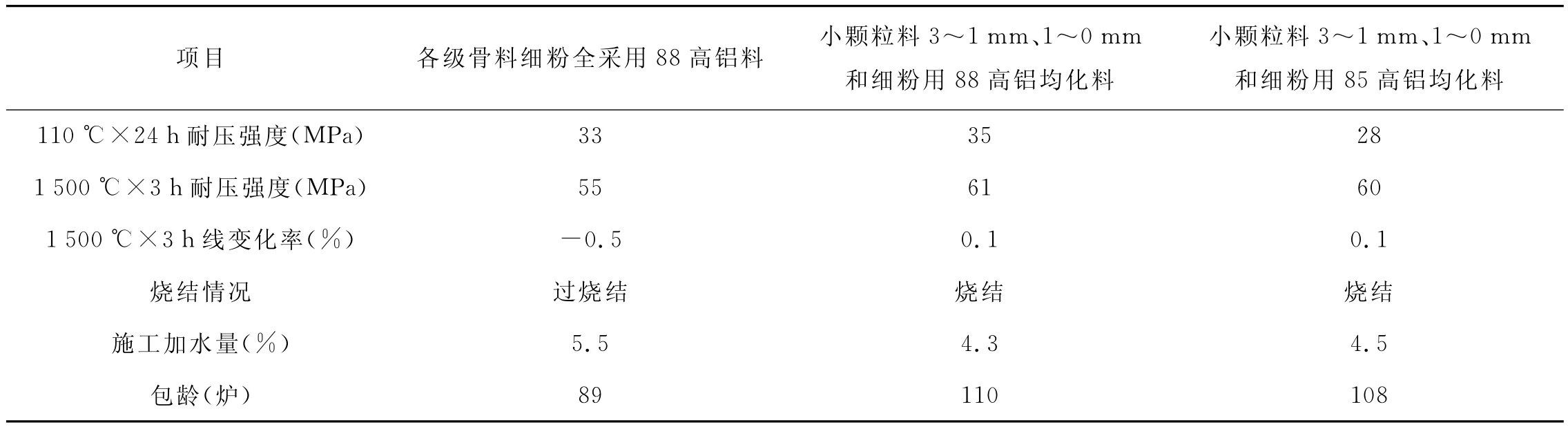

1.3.2 85均化高鋁料的加入(見表4)

表4 采用85均化高鋁料試驗

從表5使用結算協議標準105爐,現場試驗證明:使用85均化高鋁料比采用88均化高鋁料具有更大利潤和可行性。

表5 包齡與噸鋼承包結算價格比較

2 結果與討論

1)改進后的鋼包澆注料從2010~2012年在精煉比將近20%的情況下,在45t鋼包包底采用,改進后其耐侵蝕、抗剝落、可保持各部位同步,使用壽命大幅度提高,緩解了鋼包周轉的緊張局面,滿足了用戶的使用要求。

2)在萊蕪某鋼鐵廠也穩定使用,平均包齡超過105爐,并且鋼包使用安全、穩定,最高達120次以上,高溫整體性好,減少了穿包、漏包事故,降低噸鋼耐火材料消耗。

3 結論

1)鎂砂含量的增加能抵消高鋁料質量下降引起的高溫收縮,但當鎂砂含量過高時,產品雖然不收縮但高溫使用過程中易導致鋼包剝落,降低使用壽命。

2)引入部分剛玉原料能提高產品的各項指標及使用性能,具有較好的流動性、高溫燒結性和抗渣性,但導致產品的成本升高。因此其引入量要在合適的鎂砂含量下,加入6%剛玉提高其高溫使用性能為宜。

3)因包底沖刷嚴重,為了節約成本,包底可單獨生產加剛玉的包底澆注料,提高其抗沖刷性能。

1 孫庚辰,鐘香崇.Al2O3-SiO2系耐火材料高溫力學性能.材料科學進展,1988,32(2):87~91

2 李克芬.電熔鎂砂加入量對鋁鎂尖晶石質鋼包澆注料性能的影響.重鋼技術,2007,50(2):48~52

TQ174.75+8.11

B

1002-2872(2012)10-0020-02

李暢(1986-),本科,助理工程師;主要從事耐火材料研究工作。