82m隧道窯采用熱煤氣焙燒馬賽克的設計與應用*

吳 瑩 張啟民 郭選鈿

(1景德鎮窯爐學會 江西 景德鎮 333000)(2江西彩石燒裝飾材料有限公司 江西 宜春 336000)(3湖南醴陵七里牌窯爐工程公司 湖南 醴陵 412100)

82m隧道窯采用熱煤氣焙燒馬賽克的設計與應用*

吳 瑩1張啟民2郭選鈿3

(1景德鎮窯爐學會 江西 景德鎮 333000)(2江西彩石燒裝飾材料有限公司 江西 宜春 336000)(3湖南醴陵七里牌窯爐工程公司 湖南 醴陵 412100)

介紹了發生爐制熱煤氣焙燒馬賽克的82m隧道窯的窯體結構、燃燒系統、冷卻系統的設計特點和應用效果。

熱煤氣 隧道窯焙燒馬賽克 節能效果

前言

江西彩石燒裝飾材料有限公司是由佛山市南海裝飾材料有限公司搬遷到江西的。是“石灣牌”、“彩石燒”牌碧玉瓷質磚、水晶玻璃馬賽克的專業設計和制造企業。碧玉瓷質磚曾二度獲國家質量獎——金質獎殊榮,連續13年榮獲全國同行業質量評比第一名,并獲得多項國家實用新型專利和外觀設計專利。其品質之卓越、屢見于國內外重點工程項目中,亦獲得香港房屋署注冊認可,遠銷于亞洲、歐洲、美洲、非洲等地。

碧玉瓷質磚,以其極低的吸水率,兼備自然光面、柔和光面、拋光臘面的光學效果,形成碧玉般的質感,成為陶瓷錦磚的新一代產品,并具有不含放射性元素、不損害人體、硬度高、耐酸堿、永不褪色、表里如一等優點,是高級別墅、高檔樓宇及公共場所等現代化或仿古建筑的理想裝飾材料。江西新廠建有一條長度82m、窯寬1.5m的熱煤氣隧道窯,設計馬賽克日產量為5 000m2,燒成產品合格率>97%。

1 主要技術參數

1)窯爐總長度:82.25m;

2)預熱帶長度及比例:28.82m,35.04%;

3)燒成帶長度及比例:27.40m,33.31%;

4)冷卻帶長度及比例:26.03m,31.65%;

5)窯內寬度:預熱、冷卻帶為1.508m,燒成帶為1.74m;

6)窯內高度:預熱、冷卻帶為1.15m,燒成帶為1.271m;

7)窯拱頂高:預熱、冷卻帶為0.202m,燒成帶為0.233m;

8)窯內存車數量:47輛;

9)窯車尺寸:長×寬×高=1.75m×1.40m×0.734m;

10)煤氣噴嘴數量:12對;

11)煤氣噴嘴型式:熱煤氣低壓細流股噴嘴;

12)排煙孔數量:18對;

13)排煙方式:分散均布,排煙機+煙囪;

14)生產品種:馬賽克;

15)燒成溫度:1 220~1 280℃(三角錐測),可調節;

16)推車速度:32~50min/車,可調節;

17)燒成時間:17~27h,可調節;

18)燒成周期:25~39h,可調節;

19)日產量:4 000~6 000m2/d,可調節;

20)煤氣熱值:(1 150~1 250)×4.18kJ/m3;

21)煤氣消耗量:1 000~1 750m3/h,;

22)耗煤:270~500kg/h;

23)匣缽尺寸:直徑×高度=300mm×(75~110)mm;

24)通風設備:排煙風機助燃風機各2臺變頻控制,急冷風機2臺、熱風抽出風機3臺,窯尾風機2臺、車下冷卻風機2臺。

2 煤氣發生爐

本煤氣發生爐為單段式熱煤氣爐,主要技術參數如下:

1)爐膛直徑:2.8m;

2)所用煤種:無煙煤;

3)煤塊粒度:20~50mm;

4)煤消耗量:270~500kg/h,可調節;

5)產氣量:1 000~1 750m3/h,可調節;

6)煤氣熱值:1 150~1 250×4.18kJ/m3;

7)出口溫度:400~500℃;

8)煤氣出口壓力:<1 500Pa。

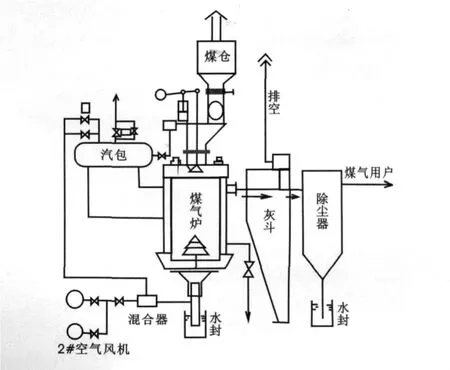

發生爐熱煤氣的產生是將氣化劑連續通入發生爐內,使之與其中的煤炭起反應生成熱煤氣。氣化劑是空氣和水蒸氣的混合物即飽和蒸氣。在發生爐中煤炭由上部加入,氣化劑由爐底送入,呈逆向運動。爐中的煤炭層由上至下分為干燥干餾層、還原層、氧化層、灰層。發生爐熱煤氣是將出爐的高溫煤氣(溫度為400~500℃)經過一個落灰斗重力沉降和干法旋風除塵器,用管道送到用戶,煤氣無法加壓,壓力較低。所以,要求煤氣站建在窯靠近燒成帶的旁邊,距離一般不超過20m。熱煤氣屬非清潔燃料,熱值也不高,煤氣中有一半以上是廢氣,CO2+N2>60%,一小半是可燃氣體。因為利用了煤氣的顯熱,所以節能效果好。熱煤氣的化學成分為:CH4為0.4%、H2為12%~18%、CO為22%~26%、CO2為5%~8%、O2為0.5%、N2為55%。采用熱煤氣的隧道窯煤氣站十分重要,窯爐調節好以后,完全靠煤氣站來燒窯,所以,穩定氣壓和煤氣質量是確保窯爐生產高質量產品的關鍵。單段熱煤氣站工藝流程圖見圖1。

圖1 單段熱煤氣站工藝流程圖

3 隧道窯的設計與應用

3.1 老窯變新窯

本窯是利用從佛山買來的2條隧道窯的舊耐火磚和設備,重新設計1條新窯。所以,設計時要盡量采用老窯的耐火磚材料,除高溫燃燒室拱磚采購新耐火磚外,其余要求大部分用老磚,僅補充少量的異形磚,節省投資。

3.2 窯車和雙曲封結構

由于老窯為單曲封結構,窯車使用多年,造成車架燒成損壞變形嚴重,無法使用,僅利用車輪總成進行檢修,現場重新焊接車架鋼結構,由原來長度1.37m加長到1.75m,因匣缽直徑為300mm,使車面上橫向可以裝4缽,縱向可以裝5缽產品,即每車平面上可裝20缽。新窯設計時就改為雙曲折密封結構,減少熱氣流下竄,延長窯車使用壽命。

3.3 擋火檔和攪拌風

傳統隧道窯預熱帶因氣體分層導致上下溫差較大。本設計為了解決溫差大的問題,采取了在窯車上設置底火道和窯頂設置8道擋火檔的措施,預熱帶共設3檔,分別設置在4#、8#、12.5#車位處的伸縮縫上。在燒成帶也設3檔,分別在16.5#、20#、24.5#車位處的伸縮縫上。冷卻帶設2檔,分別在32#、38.5#車位處。擋火檔用直徑為50mm高鋁瓷管做成,施工時,將該處的伸縮縫做成寬度為100mm,用直徑為50mm高鋁瓷管4~5支,排列在拱弦之上,底部墊一塊T3粘土磚(高為65 mm),在拱腳磚處用耐火磚擋住,防止瓷管位移,拱頂磚膨脹不受影響。擋火檔可有效地阻止上部火焰流動速度,使其向下部流動,減小上下溫差。

在12.5#~16.5#車位處,用助燃熱風作攪拌氣幕,交叉布置,一邊4道,一邊5道,從窯車上部打入,一方面阻止燒成帶熱氣流往預熱帶,另一方面強制攪拌,因排煙孔設在窯車面上有抽力,使上部熱氣流往窯車下部走。

3.4 熱風助燃的燃燒系統

馬賽克產品因不上釉,可以用匣缽疊起來裝燒,裝載密度非常大,所以,產品在高溫恒溫時間較長。因而,在窯長已確定的情況下,本設計中預熱帶和燒成帶的比例略大一些,占68.35%,其中預熱帶占35.04%,燒成帶占33.31%,冷卻帶占31.65%。同時主要由于廠房限制,如果不受限制,窯長做成120m非常理想,產量和質量都可以大幅度提高,產品出窯溫度也可以降低(佛山老窯110m長還不夠理想)。

本窯燃料為發生爐熱煤氣,布置煤氣噴嘴的數量也略多一點,可以通過改變點燃燒嘴的數量來調節燒成帶的高溫點的位置和高溫恒溫時間長短,可以滿足在產量增加和減少的情況下也能獲得理想的燒成質量和顯著的節能效果,具有更大的燒成工藝適應性和靈活性。

低壓煤氣燒嘴沿窯的兩側對稱布置,正對窯車上的磚垛之間的燃燒通道。因此,燃燒氣流在燃燒室充分混合后進入窯道在窯內制品間直接燃燒的方式,使熱氣流往窯車下火道行走,上部火道被擋火檔擋住,流速變慢,可有效地減小上下溫差。

噴嘴前設置一個很大的燃燒室,噴嘴磚是喇叭口,助燃風大部分通過噴嘴磚進入燃燒室內燃燒,燃燒室出口直接與窯道相連,燃燒后的熱氣流直接進入窯內加熱產品。

助燃風的換熱主要靠一個設在冷卻帶的耐熱鋼換熱器來實現的,熱風溫度為150~250℃,用1臺高壓離心風機強行鼓入冷風,通過換熱器到設在窯頂上的2支助燃風管,因為是熱風,助燃風管較大,助燃風壓在1 200~1 500Pa,2支助燃風管布置在窯頂上,保溫性能好,由于本窯采用了熱煤氣,利用了煤氣的顯熱,又增加了熱風助燃,加熱段的比例又略大一些,所以,本窯熱利用率高,排煙溫度又不高,節能效果非常顯著。

3.5 低壓細流股熱煤氣噴嘴

本窯是利用老廠折下來的舊噴嘴,此噴嘴為低壓細流股熱煤氣噴嘴。該噴嘴以未經清洗的熱煤氣為燃料,助燃空氣以多流股旋向噴出與煤氣混合,空氣和煤氣混合均勻,故火焰較短,容易獲得高溫區,由于空氣壓力比煤氣壓力高,空氣高速噴出時,將熱煤氣按比例吸入,故具有一定的自動調節能力。即風帶氣的方式燃燒,燒成帶空間大,氣體幅射層厚度加大,燃燒完全,溫度均勻,溫差小。

3.6 冷卻系統

由于窯長的限制,冷卻帶為15個車位,所以設計時加強了急冷措施,安排3個車位使產品在高溫下急冷,產品發色好,又不開裂。急冷后安裝2.20m耐熱鋼換熱器,換熱器后7個車位為熱風抽出段,把多余的熱風送到泥餅干燥線上,干燥效果很好。窯尾4個車位為窯尾直接冷卻,除直接吹冷風外,還設有一支放散管,把多余熱氣排掉。窯尾直冷風除用于冷卻產品外,熱風大部分被余熱風機抽走,送進3條泥餅干燥線,少量作2次高溫空氣補充到燒成帶,提高燒成溫度,幫助高溫區的煤氣充分燃燒,節能效果十分明顯。

3.7 車下冷卻風系統

本窯在車下設有檢查坑道,在檢查坑道中設置冷卻風系統,即在燒成帶和冷卻帶窯車下設置吹風管,向車下吹入冷空氣,防止窯道熱氣流下竄,又冷卻了窯車。利用預熱帶的負壓區,將熱風吸入排煙機帶走。

3.8 熱工測量和自動控制

溫度測量,在窯頂沿長度方向布置熱電偶13支,基本可以反映窯內的溫度曲線,在儀表盤上有顯示。在每對燃燒室中間也設置了熱電偶可以及時反映燃燒室的溫度,可使溫度保持一致。

壓力測量:煙道負壓表測量壓力為-22~-25Pa;

助燃風壓:助燃風壓為1 200~1 500Pa;

由于排煙風機、助燃風機功率大,調節頻繁,廠里采用了變頻自動調節,十分靈敏,也節電。

4 結論

我國煤炭儲存量十分豐富,如何直接利用它來為工業生產服務,是我們科技人員要研究的課題。油和氣等清潔能源使用起來也方便,但價格不斷上漲,給企業帶來壓力。在建筑陶瓷行業和耐火材料行業,為了降低生產成本,在環保達標的前提下直接使用煤炭,采用發生爐制煤氣是一種切實可行的辦法,特別是焙燒墻地磚、馬賽克、琉璃瓦等建陶產品和耐火材料,因為節能,在確保產品質量的情況下,成本下降很多,國內很多廠家已廣泛采用。

江西彩石燒裝飾材料有限公司,就是用發生爐制熱煤氣,在82m隧道窯中焙燒馬賽克,獲得可喜的效果。通過一段時間的運行,該窯具有產量大、產品質量高、能耗低,每天可生產馬賽克為4 000~6 000m2,合格率達97%,煤炭消耗量為2.8~3.3kg/m2,節能效果顯著。

1 曾令可,劉春艷,鄧偉強,等.富氧燃燒技術在梭式窯中的應用.全國性建材核心期刊——陶瓷,2008(1):43~45

2 徐景福,亢鵬程.超長寬體輥道窯燃燒系統的設計計算.全國性建材核心期刊——陶瓷,2008(12):38~41

3 汪桂鈞,張根栓,李建輝,等.輻射涂料在建陶行業窯爐節能中的應用.全國性建材核心期刊——陶瓷,2008(12):47~50

4 梁振海.高性能窯具應用技術及工作壽命分析.全國性建材核心期刊——陶瓷,2008(8):42~44

TQ174.6+53.1

A

1002-2872(2012)10-0026-03

吳瑩(1940-),大專,高工;主要從事隧道窯的設計工作。