盤式刀庫及機械手可靠性增長試驗方法研究*

葛 甜,李春梅,馮虎田,董維新,劉亞峰

(1.南京理工大學機械工程學院,南京 210094;2.陜西秦川機床工具集團有限公司 秦川發展研究院,陜西寶雞 721009)

0 引言

盤式刀庫及機械手是車銑復合加工中心的重要換刀裝置,隨著加工中心復合功能的增多和密集型技術的引入,不可靠因素和故障隱患增多,尤其是在復雜零件的加工過程中,需要頻繁更換刀具,執行動作多且速度快,刀庫和機械手很容易因為刀盤旋轉產生的振動和零件磨損等原因導致定位不準確,從而出現掉刀等故障[1]。因此非常有必要對該盤式刀庫及機械手進行可靠性增長試驗,并不斷進行故障排除和結構優化,從而實現其平均無故障時間的顯著增長,提高可靠性水平。

可靠性增長試驗就是通過逐步改正產品設計和制造中的缺陷,不斷提高產品可靠性的工程試驗,通常安排在工程研制基本完成之后和可靠性鑒定試驗之前。可靠性試驗最常用的方法是通過試驗-分析-糾正試驗(簡稱TAAF試驗)糾正故障,并達到逐步提高產品可靠性的目標[2]。

本文主要研究了盤式刀庫及機械手的可靠性增長試驗方法,對類似產品的可靠性增長有參考借鑒作用。

1 盤式刀庫及機械手可靠性試驗系統構成

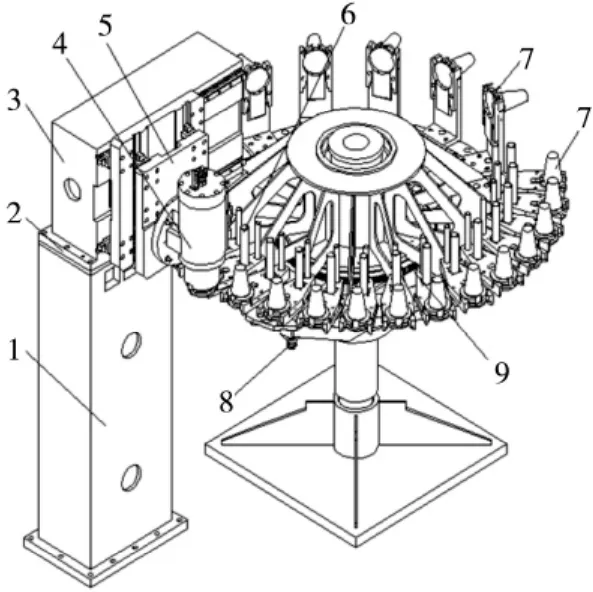

車銑復合加工中心用盤式刀庫及機械手(見圖1)的可靠性試驗系統分為機械系統、控制系統、測試系統三個部分。

機械系統由支承結構、傳動結構、定位結構和夾緊結構組成。支承結構主要包括底座、主軸、支架和刀盤,完成主體部分和其它零件的承載、安裝功能。傳動結構主要由電機、齒輪組、齒輪軸組成,齒輪和刀盤聯接在一起,齒輪傳動帶動刀盤旋轉。定位由電氣定位和機械定位共同完成,通過發訊盤和發訊開關發出信號,進行粗定位,而精定位則是由定位軸、定位套及插銷實現的。夾緊機構主要是由刀爪、導向桿、彈簧及定位塊組成。

圖1 盤式刀庫及機械手試驗臺

該盤式刀庫的控制部分采用西門子802D數控系統,測試系統獨立于控制系統,利用相關的傳感器可以全面檢測盤式刀庫及機械手的換刀位置精度、振動特性、是否掉刀、氣缸壓力、刀庫的轉速扭矩,以及工況噪聲等參數。在后期可靠性試驗中,這些性能參數是反映刀庫可靠性水平的重要因素之一。

2 盤式刀庫及機械手故障模式分析

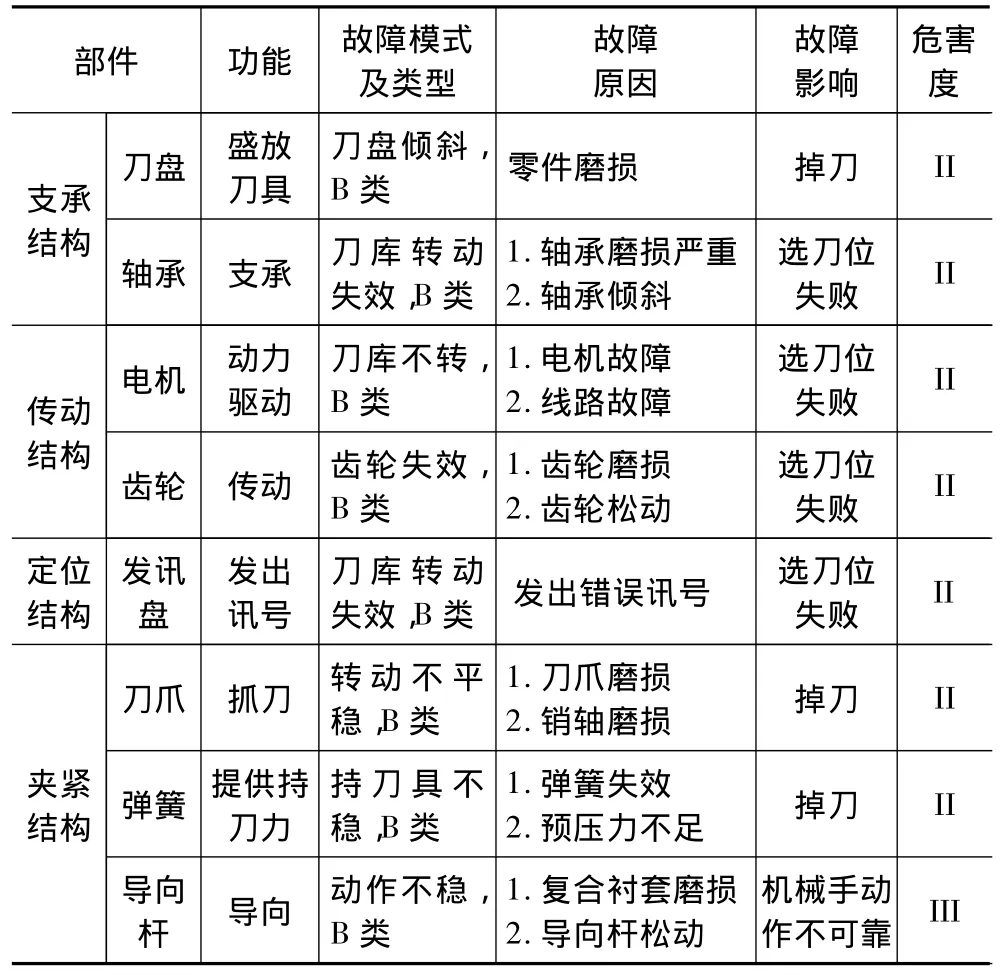

根據GJB1407《可靠性增長試驗》中的規定,可靠性增長是針對產品的可靠性或者針對產品的故障的。分析產品故障原因和機理,改進設計缺陷,是提高產品可靠性的關鍵。在TAAF試驗中誘發的關聯故障,分為A類故障和B類故障兩種,A類故障是不予糾正故障,B類故障為可糾正故障。

針對盤式刀庫的結構特點和早期故障試驗結果,對其可靠性薄弱環節進行故障模式、影響及危害性分析,以便于后期故障的糾正和可靠性增長試驗的追蹤與控制。得到其故障模式分析如表1所示。

表1 盤式刀庫及機械手故障模式分析

3 可靠性增長試驗方法設計

3.1 可靠性增長模型

在可修產品的可靠性增長試驗中,常用的是杜安(Duane)模型和AMSAA模型[3]。本文選取Duane模型作為車銑復合加工中心用盤式刀庫及機械手的可靠性增長模型。

Duane模型最初是飛機發動機和液壓機械裝置等復雜可修產品可靠性改進過程的經驗總結,其前提是:產品在可靠性增長過程中,逐步糾正故障因而產品可靠性是逐步提高的,不許可有多個故障集中改進而使產品可靠性有突然地較大幅度提高。

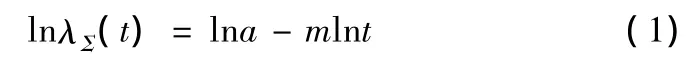

Duane模型引入累積故障率λΣ(t)的概念,指出產品在增長試驗過程中,累積故障率對于累積試驗時間,在雙邊對數坐標紙上趨近于一條直線,即:

式中:a為尺度參數,a>0,表示雙邊對數紙上該直線的截距,它的工程意義是一定程度上反映了進行可靠性增長試驗初始可靠性水平的高低,a愈小,說明初始可靠性水平高。m為杜安增長率,0<m <1,表示雙邊對數紙上該直線的斜率,它的工程意義是反映了可靠性上升速度的快慢。m愈大,可靠性增長效果愈好。

在工程應用中,已知某一累積試驗時間tI及其對應的產品累積MTBF,記為MI,則可得:

(2)式可用于制訂可靠性增長計劃,(3)式用于表示增長計劃曲線并用于跟蹤,兩者還可用于產品可靠性增長過程中及最終的可靠性評估。

3.2 可靠性增長試驗計劃

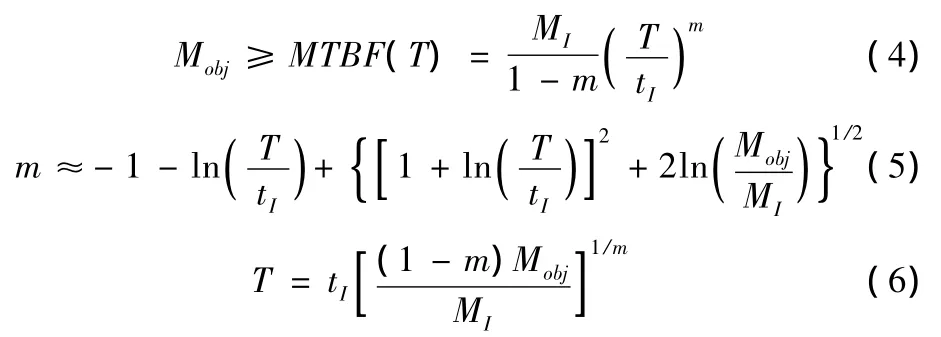

可靠性增長試驗計劃的主要組成部分是計劃曲線,即MTBF(t)=M()m。設總試驗時間為T,MΣIobj為預期的增長目標,則必須滿足[5]

式中共有5 個參數,MI,tI,m,T,Mobj,只有 5 個參數全部滿足上述關系時,才能構成符合增長試驗目標的計劃曲線[4-5]。考慮到車銑復合加工用盤式刀庫及機械手的主要工作過程為換刀和加工,工作時間較長,若選時間為單位,則試驗數據采集難度加大。因此試驗過程以換刀次數n為計數單位,選用累積無故障換刀次數作為考核刀庫的MTBF指標。

(1)增長目標的確定

增長目標值應超過規定值,設定可靠性增長目標Mobj為10000次累積無故障換刀。

(2)起始點的確定[6]

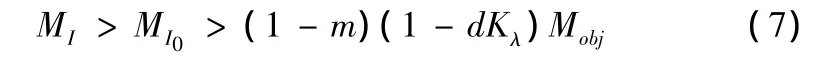

計劃曲線的起始點含兩個參數:MI,nI,蘊含著Duane模型的參數a和m,對增長規律和總試驗次數N有很大影響。反推法[6]根據已經確定的增長目標和特定的增長策略,反過來確定產品必須具有的初始可靠性MI0,再確定MI。反推公式為:

Kλ是糾正比,取值范圍為0.85~0.95;d是平均糾正有效系數,取值范圍0.55~0.85。具體的取值要根據故障統計分析的結果來確定。在試驗前,可以根據上代產品或同類產品的增長規律暫定。參照同類產品的實際可靠性增長規律,取Kλ=0.9,d=0.7,則可得出MI0為1850次,選定MI=2000次,nI=5000次。

(3)Duane增長率的確定

最初Duane模型依據的一些航空用發動機和液壓機械裝置的增長率都是0.5,隨后經過比較廣泛的可靠性增長試驗實踐,對于新研制的復雜設備,增長率的范圍為0.3~0.6。影響增長率的主要因素為:故障糾正效果和產品設計成熟程度。對本刀庫取m=0.5。

(4)試驗總次數的確定

根據GJB 1407《可靠性增長試驗》規定的增長試驗方案,總試驗時間為增長目標Mobj的5~25倍。考慮到盤式刀庫機械手是高可靠性產品,試驗時間過長則經費消耗越大。若取N=5Mobj,則N=50000。若根據(6)式計算,N=31250,換刀次數明顯減少。取N=30000,代入公式(5),m≈0.53,超出預計增長率,可以接受。

(5)繪制可靠性增長試驗計劃曲線

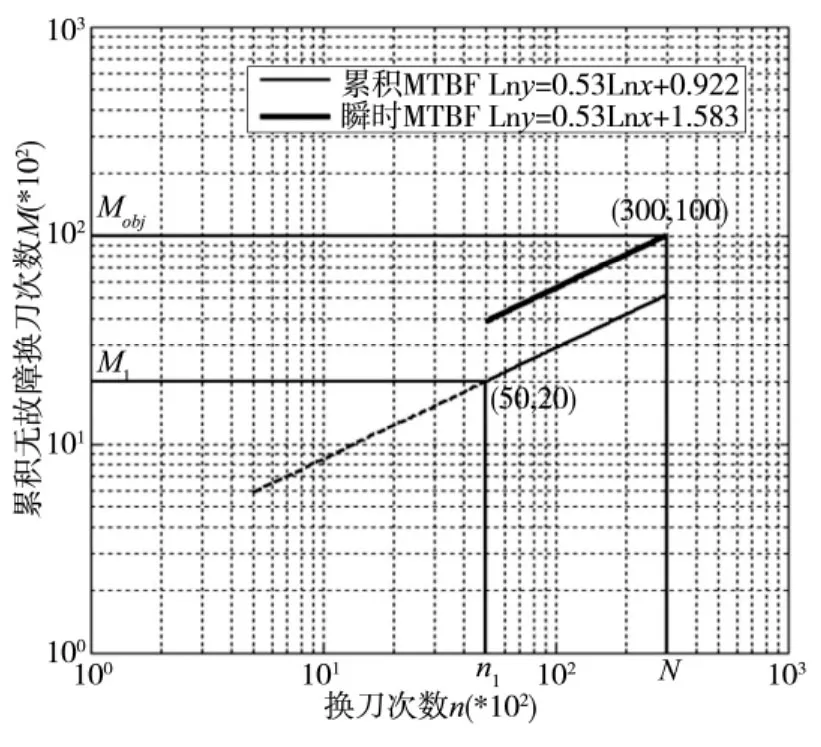

綜上,最終確定的參數為Mobj=10000次,MI=2000次,nI=5000次,m=0.53,N=30000次。

在雙邊對數坐標紙上,以換刀次數為橫坐標,累積無故障換刀次數為縱坐標,可得到車銑復合加工中心用盤式刀庫及機械手可靠性增長試驗的計劃曲線(見圖2)。

圖2 盤式刀庫可靠性增長計劃曲線

3.3 可靠性增長試驗的跟蹤與控制

在進行TAAF試驗過程中,受試產品發生故障時,應根據故障的類型與性質進行不同的處置。車銑復合加工用盤式刀庫及機械手是大型復雜的機電產品,故障分析與糾正困難大,所需時間長。因此對于非關聯故障和關聯故障中的A類故障,只需對其進行修復,恢復到本次故障發生前的產品狀態,然后繼續試驗。對于關聯故障中的B類故障,修復后立即恢復試驗,在試驗繼續進行的同時開展故障分析、糾正和制造新設計有關的硬件。遇到必須中斷的時候,才在受試產品上實施糾正措施。

可靠性增長試驗的跟蹤過程就是記錄發生關聯故障時的時間與累計故障數,擬合成跟蹤曲線,與計劃曲線做對比。當實際增長過程中所有故障點在計劃曲線上方,或者跟蹤曲線在計劃曲線上方,或者跟蹤曲線在總試驗時間前的延長線穿過計劃曲線,此時說明實際增長結果滿意,不需要控制。否則就需要改善增長策略,以提高故障糾正效果。

3.4 最終評定

對于本文試驗對象,在可靠性增長試驗過程中得到的關聯故障時間序列為時間截尾數據,用Duane模型來評定,當實際增長率高于計劃增長率時,則表明產品可靠性已超過預期增長目標,可靠性增長試驗成功。

4 結束語

車銑復合加工中心用盤式刀庫及機械手是大型復雜的機電類產品,具有高可靠性單樣本的特點,其可靠性工作與電子產品相比相對困難。本文提出的可靠性增長試驗方法能夠適用于同類產品,通過逐步排除故障,糾正設計缺陷,優化產品結構,輔以Duane模型等可靠性增長模型,對其進行跟蹤和控制,進而達到提高產品可靠性水平的目標。

[1]張金權.臺灣吉輔盤式刀庫工作原理及故障排除[J].機電信息,2010(6):104.

[2]孫志禮,陳梁宇.實用機械可靠性設計理論與方法[M].北京:科學出版社,2003.

[3]Duane JT.Learning curve approach to reliability monitoring[J].IEEE Transaction on Aerospace,1964(12):1-10.

[4]涂澤中.可靠性增長試驗的計劃曲線及其參數研究[J].上海航天,1999(4):29-33.

[5]李進衛,霉振梭.關于可靠性增長試驗計劃曲線的繪制[J]. 價值工程,2008(10):112-114.

[6]何國偉,戴慈莊.可靠性試驗技術[M].北京,國防工業出版社,1996.

[7]張紹偉,史松偉,張昶.防空導彈可靠性增長試驗加速方法的工程探索[J].電子產品可靠性與環境試驗,201129(5):10-13.

[8]M.Xie,M.Zhao,Reliability growth plot::an underutilized tool in reliability analysis[J],Microelectron Reliab.,1996.