CRTSⅡ型軌道板灌注后檢測方法探討

雷巨光

(中鐵工程設計咨詢集團有限公司,北京 100055)

1 概述

高速鐵路以其輸送能力大、速度快、安全性好、受氣候變化影響小、正點率高、舒適方便、能源消耗低等優勢,受到了廣泛青睞。按照《中國鐵路中長期發展規劃》,到2020年,我國將形成“四縱四橫”鐵路快速客運通道以及四個城際快速客運系統;建設客運專線1.2萬km以上,客車速度目標值達到每小時200 km及以上。隨著運行速度的提高,客車運行的高穩定性、高平順性和高可靠性顯得尤為重要,因而對鐵路建設中的軌道鋪設精度提出了更高的要求。目前,我國時速大于250 km的高速鐵路基本采用無砟軌道結構形式。無砟軌道結構形式眾多,CRTSⅡ型板式無砟軌道板(以下簡稱CRTSⅡ型軌道板)是目前國內無砟軌道主要結構形式之一。

CRTSⅡ型軌道板鋪設并灌漿完成后,其位置(平面及高程)會因軌道板精調誤差、瀝青砂漿澆筑作業、模板安裝固定不到位等原因而發生變化,進而影響后續軌道的鋪設精度。因此,為及時檢核軌道板的鋪設質量,確保鋪設精度,需對灌漿后的軌道板進行橫向偏差、縱向偏差、高差,以及相鄰軌道板間相對橫向偏差、相對高差等進行檢測。

文獻[1]結合博格公司出產的博格精調標架,對采用博格精調標架進行CRTSII型軌道板灌注后的檢測方法及數據處理過程進行了闡述。由于國內高速鐵路項目軌道板施工過程中,不僅僅有博格精調標架,還有其他品牌和類型的精調標架,因而其敘述的數據處理過程不具有普遍性。為此,本文對某客運專線的CRTSⅡ型軌道板的檢測經驗進行總結,并闡述了相關數據處理的原理,以供相關技術人員參考。

2 軌道板檢測采用的儀器設備

CRTSII型軌道板灌注后的檢測是在CPⅢ控制網的基準下,采用標準標架結合全站儀的方式進行。軌道板檢測所需的儀器設備見表1。

表1 軌道板檢測所需儀器清單

3 軌道板檢測的作業方法

為確保檢測精度和檢測效率,每組檢測作業至少配備3名成員,各成員分工為:1人操作全站儀,1人擺放標架,1人安放棱鏡。軌道板檢測時,每站可檢測的軌道板數宜控制在6~8塊,檢測的外界條件以能確保全站儀設站精度為準。根據現場經驗,宜選擇在陰天和晚上進行。在進行檢測作業時,應遵照以下幾點。

①CRTSⅡ型軌道板是以GRP為基準進行鋪設和精調的,灌漿后的檢測采用“高精度全站儀以CPIII控制網為基準自由設站+精調作業標準標架”的方式。自由設站時,全站儀觀測的CPⅢ點至少為4對。更換測站后,相鄰測站重疊觀測的CPⅢ點不應少于2對。自由設站點的精度應滿足表2的規定[2]。

表2 自由設站點精度要求

完成自由設站后,CPⅢ控制點的坐標不符值應符合表 3 的規定[2]。

表3 CPⅢ控制點坐標不符值限差要求

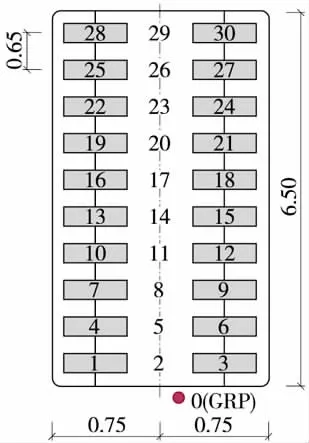

②CRTSⅡ型軌道板承軌臺編號如圖1所示,在檢測時,選擇每塊軌道板的第 1、3、13、15、28、30 號共六個承軌臺支撐點進行檢測。各檢測點的編號可由板號及序號(如編號為L12341的定義為:L—表示左軌,1234—板號,最后一位1—測點序號)組成。檢測時每測站最大測量距離不宜大于70m,不同測站之間重復觀測一塊軌道板。

圖1 CRTSⅡ型軌道板承軌臺編號示意(單位:m)

③檢測順序自小里程向大里程方向進行。如圖2所示,全站儀架設在大里程中間位置,標架沿如圖2所示“U”形順序依次擺放并進行觀測,在擺放標架時,要保證將標架固定端緊靠在測量位置處承軌臺外鉗口斜面。測量流程為:全站儀通過周圍3~4對CPⅢ點進行后方交會自由設站(注意:第二站及以后的各站設站時,上一站最后一個檢測點應參與到設站,但高程值不參與傳遞)→標架緊靠在線路前進方向的右側承軌臺,依次測量本站內所有板的第1、13、18號承軌臺(即圖 2所示 1、2、3號測點)→沿線路右側測量到本站最遠一塊板后,標架掉頭→標架緊靠在線路前進方向的左側軌臺依次測量本站內所有板的20、15、3號承軌臺(即圖2所示4、5、6號測點)→本站測量結束。

圖2 軌道板檢測示意

④一個檢測區段至少應超過300m。每次換站時,要求與上一測站搭接一塊板,且平面與高程搭接精度應小于2 mm。

4 軌道板檢測的數據處理原理

通過外業測量,可以得到軌道板上各檢測承軌臺支撐處的三維坐標(以下簡稱實測坐標)。此外,在設計的過程中,軌道板上各承軌臺支撐處都還有一個確定的三維坐標(以下簡稱設計坐標)。軌道板檢測后,各檢測處即有兩套坐標:實測坐標和設計坐標。根據文獻[3]的相關規定,需要得出各軌道板的橫向偏差、縱向偏差、高差,以及各相鄰軌道板之間的相對橫向偏差、相對高差等。由于實測坐標與設計坐標均采用了CPⅢ坐標基準,因此高程方向的偏差比較容易得到,但平面橫向和縱向的偏差則不能直接得到,故對于平面橫向和縱向的偏差需進一步的分析處理。

通過測量數據得到橫向和縱向的偏差,會涉及到兩個不同的坐標系:①CPⅢ控制網所定義的測量坐標系,如圖3所示,假定此處CPⅢ控制網的坐標系為XOY;②軌道板縱向與橫向所定義的分析坐標系,如圖3所示,1和6設計位置的連線即為軌道板的橫向方向。那么對于6號檢測點來說,可以6號點為原點o,以6與1的連線為y軸,與y軸垂直的方向為x軸建立分析坐標系xoy。因此只要將實測位置與設計位置的偏差轉換到分析坐標系xoy中,即可得到橫向偏差、縱向偏差等。

圖3 坐標示意

進一步分析各個檢測數據,可以發現,在坐標系XOY與坐標系xoy中,存在兩個公共點1和6,并且1和6在坐標系XOY及坐標系xoy中的坐標均已知。例如:1和6的在坐標系XOY中的坐標為實測坐標;1和6在坐標系xoy中的坐標分別為(0,S16)(S16表示1與6之間的距離,該距離可以根據FFC文件提供的設計坐標進行計算得到)及(0,0),則根據這兩個公共點,可求出兩坐標系之間的轉換參數(不考慮尺度變化)。根據此轉換參數,即可將實測出的1或者6在XOY坐標系中的坐標轉換成在xoy坐標系中的坐標,進一步則得出橫向偏差與縱向偏差。

5 工程實踐

受某客運專線業主委托,對某客運專線的軌道板進行了檢測,并結合該客運專線建設指揮部對于軌道板鋪設灌注后測量驗收檢查項目的要求,分別對軌道板中線偏差、高程偏差、相鄰軌道板接縫處承軌臺頂面相對高差和平面位置進行統計,并對同向搭接偏差進行了統計。

(1)軌道板橫向偏差采集數據統計

對R89688-R89795區段軌道板的偏差進行統計分析,見表4和表5。

表4 R89688-R89795區段軌道板偏差統計

表5 R89688-R89795區段軌道板相鄰偏差統計

對上述抽檢的偏差進行進一步統計分析,可得到左右軌橫向偏差、高程偏差,以及左右軌相鄰軌道板橫向相對偏差、高程相對偏差偏差分布,以左軌橫向偏差和左軌高程偏差為例,如圖4和圖5所示。

圖4 左軌橫向偏差分布

(2)軌道板橫向偏差分析

通過以上統計的數據分布情況,可以看出,橫向誤差有些出現突變,但大部分較為平順。

就目前所檢測的軌道板存在的橫向偏差超限的問題,根據現場情況進行了分析:

圖5 左軌高程偏差分布

①有些軌道板上有部分水泥沒有清理干凈,給外業采集帶來一定的誤差。

②有些地段CPⅢ完成復測時間過長,由于CPⅢ發生變動,因而對全站儀設站帶來了影響,輕者對軌道檢測帶來了一些不必要的誤差,重者造成無法進行檢測。

③軌道板灌漿后,可能存在側滑,對側滑嚴重的個別板需進行揭板處理。

④軌道板精調時采用的是GRP,在后期經過軌道板的鋪設、灌漿等施工工藝和一定的負載之后,會對現存的CPⅢ的平面位置產生影響,導致基于CPⅢ測量的軌道板的中線位置發生偏差。

(3)軌道板高程偏差分析

通過以上數據可以發現,高程偏差超過限差2 mm的情況較多,且高程偏差為正的概率較大。結合現場檢測的實際情況,做出以下分析:

①有些軌道板上有部分水泥沒有清理干凈,故測出來的高程比理論的高程值要高。

②軌道板灌漿后,可能存在上浮,對上浮嚴重的板需采取揭板處理。

③軌道板上的荷載未達到設計荷載值,也可能是造成目前大部分高程偏差出現為正的原因之一。

6 結論與建議

(1)軌道板檢測采用的是單盤位一測回的測量方式,缺乏必要的檢核措施,為保證數據能客觀反映軌道板的實際狀況,對有疑問的數據必須經現場復核。

(2)數據處理采取的是坐標轉換的思想,因而所檢測位置及其相鄰橫向位置必須同時具備設計坐標和實測坐標,否則無法得到該處的相關偏差。

(3)軌道板檢測屬于較新的技術,該技術可有效對軌道板鋪設質量進行把關,對檢測不合格的軌道板,應采取揭板等措施進行及時處理。該項工作能及時發現軌道板精調偏差過大的情況,有效指導軌道板的進一步調整,從而為今后的長軌精調打下基礎。

[1]李崢輝.CRTS_型板式無砟軌道系統鋪板后的檢測方案[J].現代城市軌道交通,2010(3)

[2]中華人民共和國鐵道部.TB10601—2009 高速鐵路工程測量規范[S].北京:中國鐵道出版社,2010

[3]中華人民共和國鐵道部.鐵建設[2009]218號 高速鐵路CTRSⅡ型板式無砟軌道施工質量驗收暫行標準[S].北京:中國鐵道出版社,2010