基于VPC3的PROFIBUS—DP協議轉換從站設計

摘 要:在許多工業現場中,PROFIBUS-DP被廣泛應用于工業現場級控制,通過PROFIBUS-DP可實現上位機控制。而許多傳統控制現場多采用RS232通信。本文設計了一種PROFIBUS-DP轉RS232的從站模塊,可以使帶RS232接口的控制現場接入DP網絡當中,可通過西門子設備實現上位機控制。

關鍵詞:PROFIBUS-DP 協議轉換 VPC3

中圖分類號:TN91 文獻標識碼:A 文章編號:1672-3791(2012)12(a)-0022-01

本文設計了一種基于PROFIBUS-DP/RS232協議轉換從站模塊。電路采用了西門子開發包開放的設計框架,協議芯片使用了VIPA公司生產的VPC3+C替代SPC3,控制芯片使用C8051F340。本從站可實現PROF IBUS-DP/RS232間的數據傳送工作[1]。

1 從站硬件設計

從站產品開發一般是采用單純單片機+程序和單片機+協議芯片兩種方式進行開發[2]。由于單片機+程序開發工作周期長,需要調試環境較高,故本設計使用單片機+協議芯片進行設計。

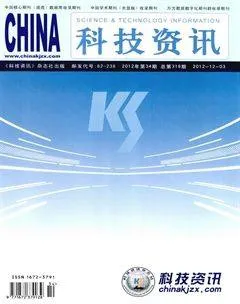

硬件結構設計如圖1所示。主電路部分使用單片機與VPC3+C進行連接。接口電路當中,MCU使用內部振蕩器提供12 MHz的時鐘信號,VPC3接48MH有源晶振,協議芯片與MCU之間通過8條數據線和11條地址線組成的數據通路相連。協議芯片中集成了一個看門狗定時器(Watchdog),為了保護外設不受危害,當單片機發生故障則立刻禁止PROFIBUS-DP進行輸入輸出通信。P0.6與P0.7設置為單片機外接晶振輸入輸出引腳,P0.4和P0.5設置為TXD和RXD,與外接芯片MAX232進行雙向輸入輸出電平轉換,以實現TTL電平轉換為RS232電平,來實現與串口通信。

單片機連接串口不可避免的需要使用電平轉換芯片。本設計中使用的MAXIM公司生產的MAX232芯片是專為解決RS-232標準串口電平轉換問題的芯片,供電電源為+5 V。本電路中為了方便單片機程序下載設計了專用的USB轉RS232電路。PL2303使用的是外接12 MHz晶振,串行時鐘與串行數據電源取3.3 V電源。

2 軟件設計

硬件的選擇在PROFIBUS-DP從站系統的開發當中起到了非常重要的作用。硬件如果選擇不好,不僅會影響整體數據傳輸速度還有可能影響轉換接口的穩定。硬件電路的設計與選擇是為了提供更好的硬件通道為軟件完成協議轉換工作做準備。作為智能從站,還需要有軟件部分的開發。從站轉換模塊相應程序的好壞也直接影響了通信建立的質量。

從站開發必須是要對PROFIBUS-DP智能化從站狀態機制的了解[3]。每個DP的從站都包含四種狀態:No Power、WAIT_PRM、WAIT_CFG、DATA_EXCH[4]。軟件程序處理順序遵從狀態機制順序。軟件部分通過開放的開發包4相應修改可得。

3 調試

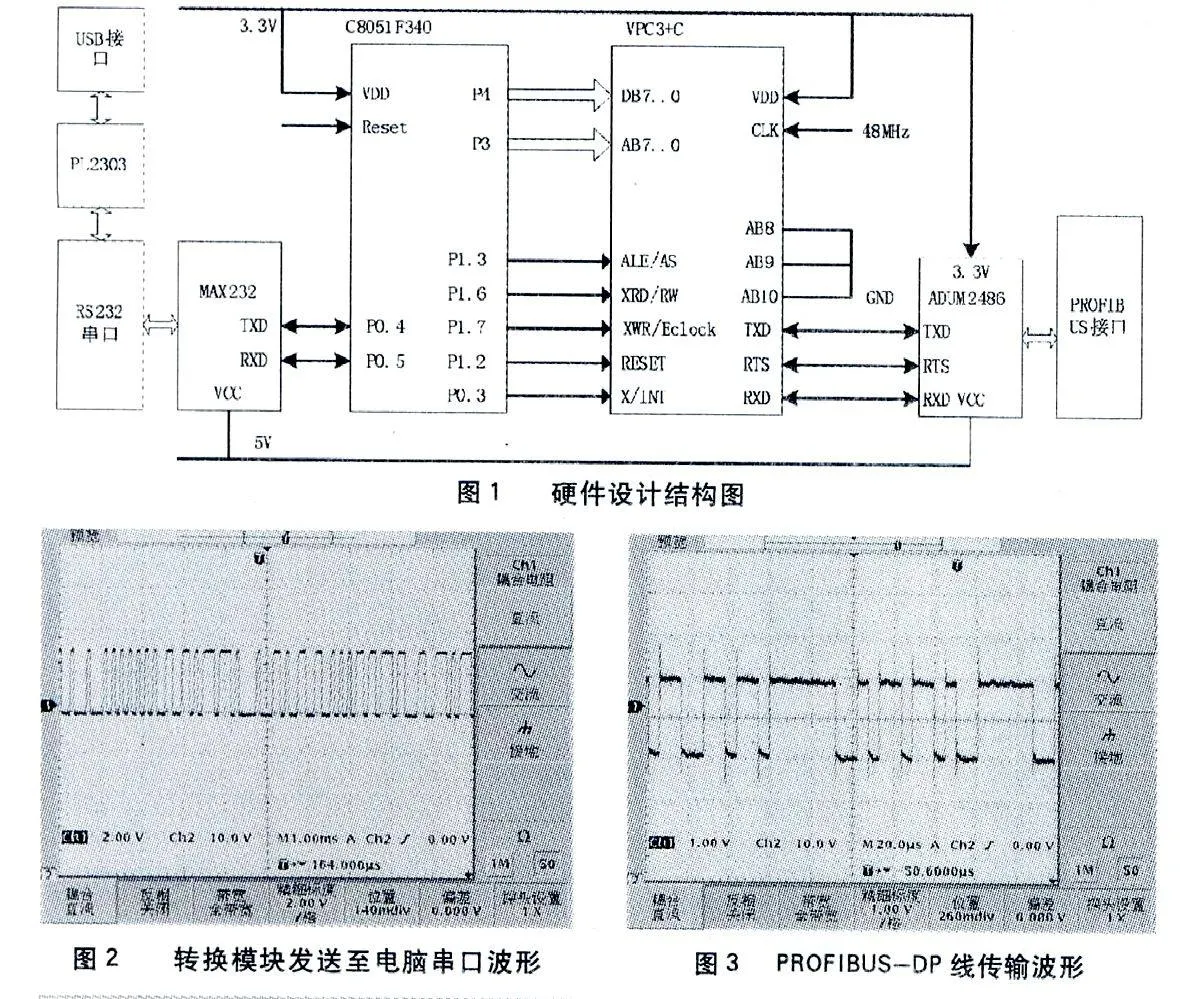

為了驗證本設計的當中的工作性能和功能情況,需要設定相應的實驗環境進行調試。由于本文開發的為一個協議轉換接口模塊,因此必須有兩種協議數據的雙向傳送。本調試過程使用的主站為PLC314-2DP。下位機以轉換模塊作為從站,通過串口連接電腦組成簡單的PROFIBUS-DP主從站網絡進行功能調試。

其中,PLC設定相應傳輸程序通過DP線傳輸至電腦串口當中,電腦使用串口助手進行接收和發送。

通過以上波形圖(圖2)可以看出,轉換模塊可以完成相關轉換工作。但也存在了一些問題。調試過程中,使用的DP頭為自制的九針口。在正式的PROFIBUS-DP傳輸定義當中,需要使用的是西門子公司的DP頭。正式的DP頭通過加入終端電阻可以使傳輸更加穩定,減少傳輸錯誤,減少毛刺。由上圖(圖3)可以看出,在DP線傳輸波形當中,毛刺比較明顯。

5 結語

本文中設計的協議轉換模塊可以完成數據的雙向傳輸。其中采用了支持3.3 V電平的VPC3+C和C8051F340單片機。這種設計不僅比傳統的只支持5 V的SPC3的從站功耗更低,而且低電平也減少了高頻EMC影響,增加了從站數據傳輸可靠度。本模塊可以使用在需要進行PLC控制的具有RS232接口的控制環境中。

參考文獻

[1] 黃新民.RS232與PROFIBUS現場總線接口單元的開發[J].工業儀表與自動化裝置,1998(1):17-19.

[2] 周濤,王維慶,張銳敏.PROFIBUS-DP智能轉換接口的設計[J].儀器儀表用戶,2009(4):77-79.

[3] 李勇.低壓配電開關柜智能監控單元設計[D].成都:成都理工大學,2010.

[4] 孫鶴旭,梁濤,云利軍.PROFIBUS現場總線控制系統的設計與開發[M].北京:國防工業出版社,2007,4.