袋式除塵器及其應用技術

倪小艷 王北平 張金華

(1.潔華控股股份有限公司,海寧,314419;2.西安西礦環保科技有限公司,西安,710075;3.浙江宇邦濾材科技有限公司,海寧,314412)

1 袋式除塵器的特點

袋式除塵器是利用袋式過濾元件來捕集含塵氣體中的粉塵,使氣體凈化,同時通過清灰機構清除被阻留在濾袋表面的附塵,使濾袋再生而恢復其過濾功能的高效除塵設備。袋式除塵器具有除塵效率高、工作穩定可靠、排放濃度低、適用范圍廣、維護方便等特點。

早期由于濾料等技術的限制,袋式除塵器在工業爐窯高溫煙氣處理中的應用并不多。當時,電除塵器能滿足國家環保標準的排放要求,所以各種高溫煙氣的治理以電除塵為主。隨著科技的不斷進步及業內人士的不斷探索,各種耐高溫的濾料相繼被開發出來,這促進了袋式除塵器在高溫煙氣處理系統中的廣泛應用。袋式除塵器和電除塵器相比既存在優點,也存在缺點。

1.1 袋式除塵器的優點

袋式除塵器的除塵效率高,可穩定達到99.50%~99.99%,排放粉塵濃度可穩定達到30 mg/m3以下,甚至5 mg/m3以下;能有效捕集 PM10,甚至PM2.5以下的微細粉塵,回收可利用的粉塵;它不受粉塵種類、粉塵濃度高低、顆粒大小和粉塵比電阻的限制。它所使用的濾料具有常溫(140℃以下)、高溫(140~300℃)和超高溫(300℃以上)之分,濾料選擇合理均能滿足除塵要求。袋式除塵器采用單元模塊組合式結構,處理風量范圍大,能適應工藝負荷變化引起的風量波動;可充分利用現場場地設計,不停機而分室停風進行維護、檢修、換袋;利用預噴涂、預附層技術,可同時進行對粉塵和有害、有毒氣體的凈化處理。

1.2 袋式除塵器的缺點

袋式除塵器要求控制煙氣的溫度在過濾材料所能承受的范圍內,以防止因溫度超高而燒損濾袋,同時也要防止因低溫水汽結露糊袋或酸結露腐蝕濾袋。袋式除塵器運行阻力(指進出口間阻力)較電除塵器大,一般為1 000~1 500 Pa,最大可達2 000 Pa。隨著新過濾材料的開發,除塵器內部結構的改進,過濾風速的降低,袋式除塵器的運行阻力也在降低。

2 袋式除塵器常用濾料

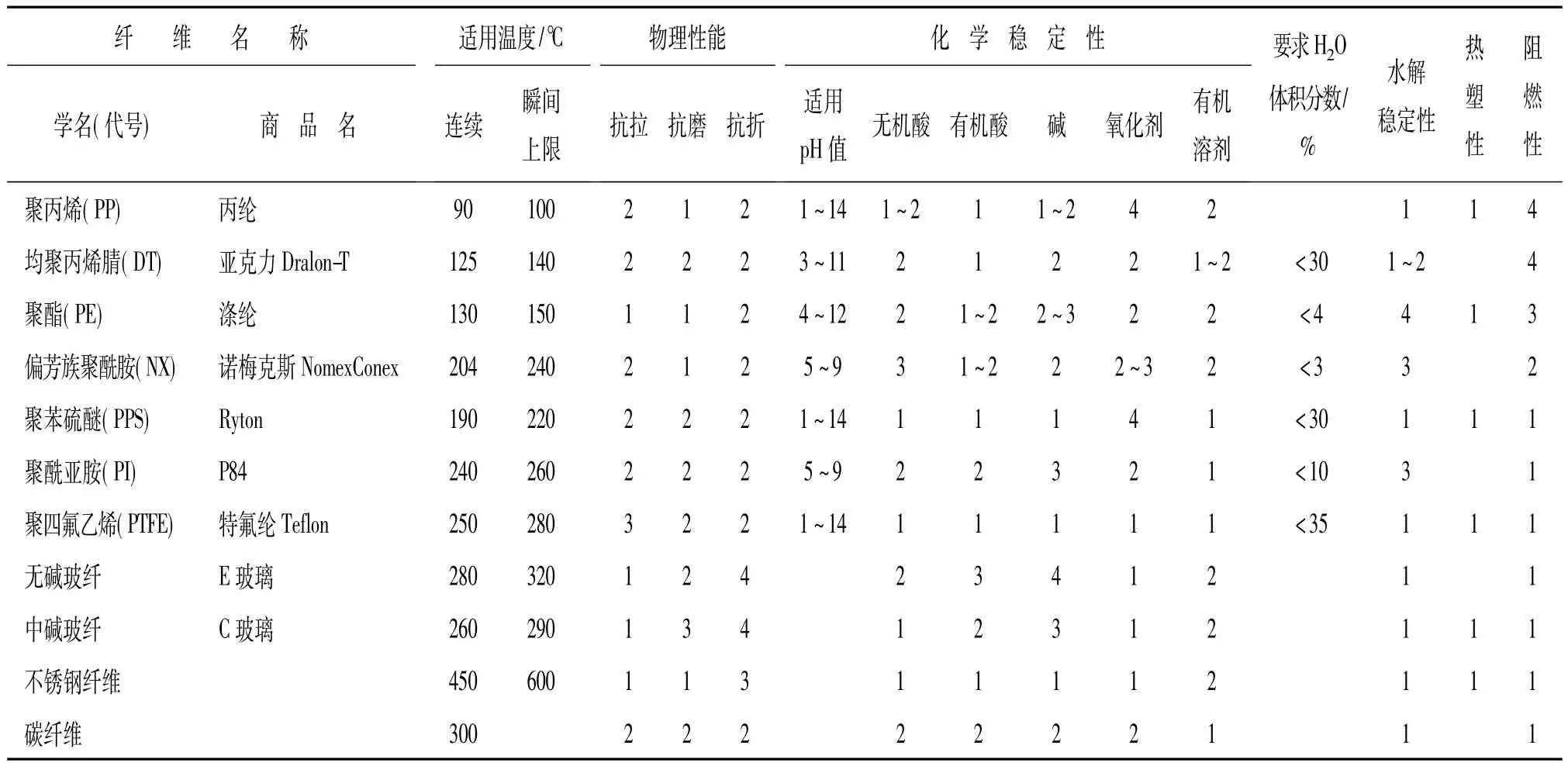

濾料是袋式除塵器的核心,濾料選用合理與否決定著除塵器的除塵效率、排放濃度以及濾袋的運行阻力和使用壽命,因此濾料的選用要慎重。濾料的品種繁多,常用的有丙綸、亞克力、滌綸、芳綸、P84、PPS、玻纖以及各種復合濾料等。袋式除塵器常用濾料材質及其理化特性見表1。

濾料的選用應根據生產工藝的要求、含塵氣體及粉塵的理化特性、所配除塵器的清灰型式,主要考慮因素為:達到用戶要求的排放濃度和使用壽命,技術上考慮經濟合理。

表1 袋式除塵器常用濾料材質及其理化特性

3 袋式除塵器的選用

正確選用袋式除塵器是保證除塵系統正常運行并達到預定排放濃度的最重要環節,也是獲得最長濾袋壽命的關鍵措施。一般的選用應考慮如下因素。

3.1 準確掌握設計原始資料

設計的原始資料包括:

(1)對排放濃度、濾袋壽命的要求。

(2)袋式除塵器安裝現場位置及場地面積的要求。

(3)對含塵氣體特性的把握(氣體的化學成分、溫度、含濕量、含塵濃度、腐蝕性、可燃性、易爆性等)。

(4)對粉塵理化特性的掌握(粉塵的粒徑、分散度、腐蝕性、磨啄性、黏性等)。

(5)除塵系統風量及其波動的可能性(系統風機的風量、風壓等)。

3.2 合理選擇過濾風速

過濾風速是表征袋式除塵器處理氣體能力的重要技術經濟指標,是指通過濾料的風速,也稱氣布比,其物理意義是指單位時間內過濾的氣體量和過濾面積之比。對于分室停風離線脈沖清灰或分室停風反吹風清灰的袋式除塵器,其過濾風速有全過濾風速和凈過濾風速之分。凈過濾風速指袋式除塵器離線清灰時,停止了一個分室或幾個分室,其處理的風量由其他各室承擔時的過濾風速。

過濾風速的大小取決于粉塵特性及其濃度大小、氣體特性、濾料品種以及除塵器清灰方式。對于塵粒細、濃度大、黏性大、磨啄性強的粉塵,以及高溫高濕、腐蝕性氣體的過濾,過濾風速宜取小值,如0.7~0.9 m/min,反之取大值,如0.85~1.1 m/min。對于濾料,機織布阻力大,玻纖布不耐折,過濾風速取小值;針刺氈孔隙率高,阻力小,可取大值;覆膜濾料取大值。對于除塵器清灰方式,如機械振打、分室反吹風清灰,清灰強度較弱,過濾風速取小值,如0.5~0.7 m/min;脈沖清灰強度大,可取大值,如0.85~1.1 m/min。選用過濾風速時,若風速過高,處理相同風量的含塵氣體所需的濾料過濾面積就小,則除塵器的體積小、占地面積小,耗鋼量也小,一次投資小。但除塵器阻力較大,耗電量大,因而運行費用就大;并且容易造成排放濃度高,濾袋壽命短。反之,過濾風速小,一次投資大,但運行費用小,排放濃度低,濾袋壽命長。近年來用戶對袋式除塵器的要求不斷提高,既關注排放濃度,又關注濾袋壽命。不僅要求達到20~30 mg/m3,甚至5 mg/m3的排放濃度,還要求濾袋壽命達到3~4年或以上,且除塵器能長期平穩運行,不更換濾袋。因此,過濾風速宜小不宜大。

3.3 除塵器的結構設計

袋式除塵器的種類較多,有機械振動清灰類、反吹風清灰類、氣箱脈沖清灰類及行噴式脈沖清灰類袋式除塵器。行噴式脈沖袋式除塵器以其優異的性能而應用最為廣泛,它清灰強度大,除塵效率高,是一種目前發展迅速且遍及各工業除塵領域的高效袋式除塵器。下面介紹行噴式長袋脈沖除塵器的結構設計要素。

3.3.1 花板結構

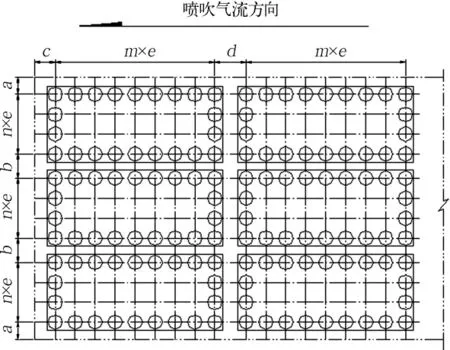

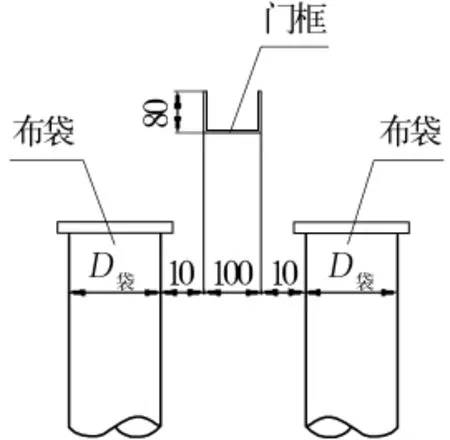

花板是袋式除塵器的關鍵部件,花板設計的合理與否直接決定著袋式除塵器能否成功應用。為便于運輸,一般的行噴式長袋脈沖除塵器均設計為分室單元組合結構,濾袋規格以Φ130 mm×6 000 mm和Φ160 mm×6 000 mm為常見,濾袋長度有的可到8 000 mm或以上,脈沖閥配76.2 mm淹沒式。本文以6 000 mm袋長為例介紹其結構設計。

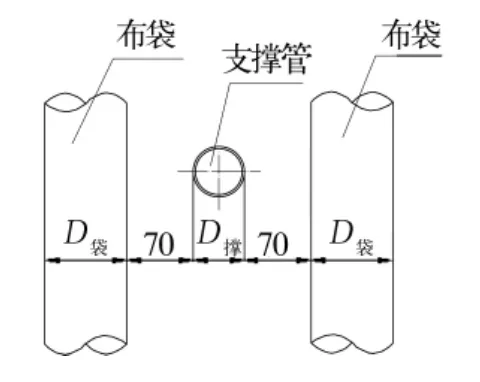

綜合考慮產品運輸、經濟合理以及脈沖噴吹的技術優劣和袋式除塵器的工程應用經驗,一般除塵器每小室設計有10、11、12閥為常見,每閥噴吹16~20袋為經濟合理,已得到工程實例的成功論證,其運行穩定、可靠,技術相對成熟。花板的結構見圖1。布袋中心線至殼體邊a值取不小于200 mm;噴吹管末端考慮噴吹管支架,所以c值取240~260 mm。如除塵器頂部設計為小揭蓋結構(頂部也有大揭蓋),門框一般設計為100 mm寬,80 mm高(圖2),則門框之間兩布袋中心距 b=D袋+120 mm;d值考慮箱式殼體設計支撐件(圖3),d=D袋+D撐+140 mm。考慮揭蓋方便,n×e一般按2×(D袋+70)mm或3×(D袋+70)mm考慮,m×e一般按7×(D袋+70)mm或9×(D袋+70)mm考慮,70 mm為相鄰兩布袋凈間距。當然,布袋長度超過6 000 mm時各參數應適當放大。

圖1 行噴式長袋脈沖除塵器花板結構

圖2 除塵器頂部設計

圖3 箱式支撐件設計

3.3.2 噴吹及凈氣室

噴吹裝置是脈沖袋式除塵器清灰的核心。它主要由分氣箱和噴吹管組成,分氣箱上安裝有脈沖閥,脈沖閥通過控制系統定時進行脈沖放氣。由于過濾工況的不斷進行,黏附在濾袋外側的粉塵逐漸增多,設備阻力隨之增大。當設備阻力達到預先設定的值時,就需要對濾袋進行清灰。分氣箱中的壓縮空氣由脈沖閥控制而瞬間被釋放,通過噴吹管上的噴嘴急速射入對應的濾袋,同時凈氣室中的大量干凈空氣被二次引流沖入濾袋,此時氣流在濾袋內自上而下形成強沖擊波而抖動,由于濾袋的張力作用同時產生反向加速度,從而震落附著在濾袋外表的粉塵,達到清灰的目的。

脈沖噴吹氣流在噴吹管內從頭部向尾部流動過程中,氣流的動壓逐漸減小,靜壓逐漸增大,當噴吹氣流到達噴吹管末端時動壓已全部轉變為靜壓。因此沿著噴吹氣流方向,噴吹管上的每一個噴嘴射出的氣流量并不相等,而是呈從小到大的規律,形成噴吹不均現象,試驗證明確實如此。根據試驗和工程經驗數據,一般噴嘴口徑沿氣流方向設計為Φ18~14 mm的變口徑,基本能形成各噴嘴的均勻噴吹。

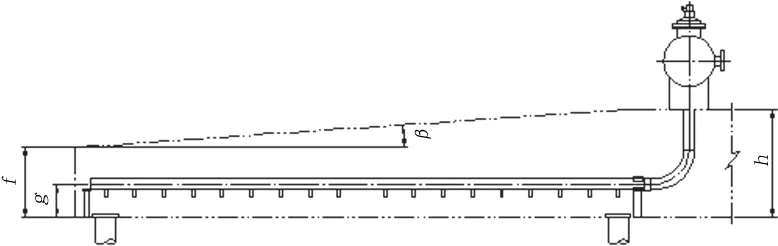

為了達到最佳的噴吹效果,在確定了噴嘴口徑和濾袋直徑的前提下,噴吹管中心至花板面的距離至關重要。根據試驗并結合工程經驗,一般噴吹高度g值取260~300 mm為佳(圖4)。

圖4 除塵器頂部結構設計

除塵器一般布置在室外,為了防止積水,除塵器頂部設計為斜坡形(圖4)。考慮操作方便和水流順暢,f值取550~600 mm,傾斜角β值取3~4°,h值與噴吹管的長度有關。對于凈氣室室內換袋的結構,凈氣室高度空間按換袋要求考慮。

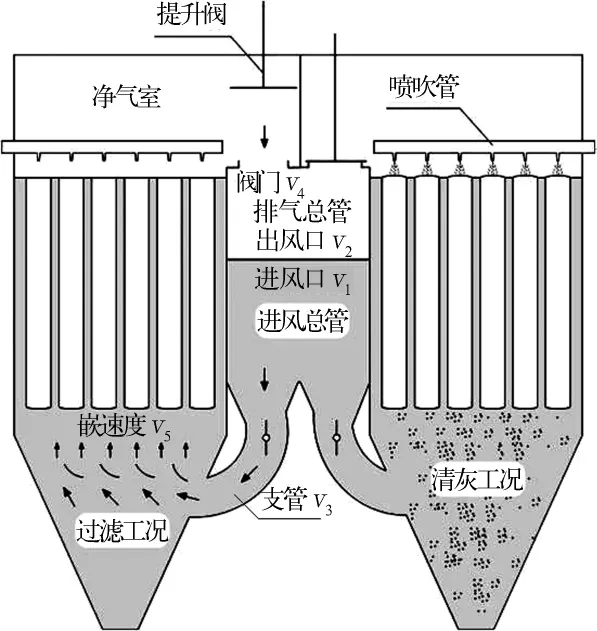

3.3.3 各口風速及清灰周期

除塵器工作是一個動態的運作過程,其內部流場復雜多變,難于捉摸。為了使其內部流場趨于一定的均勻性,除塵器各口的風速須嚴格控制(圖5)。筆者總結了多年來的設計經驗和工程實例,給出長袋脈沖除塵器各口的設計風速,供廣大讀者參考。

圖5 除塵器各口風速控制

除塵器的進口風速V1值取10~11 m/s,出口風速V2值取11~12 m/s,支管風速 V3值取8~9 m/s,提升閥閥口風速V4值取9~10 m/s,過濾室內部氣流上升嵌速度V5值取1.0~1.1 m/s,濾袋袋口風速一般取小于3 m/s。

脈沖袋式除塵器清灰周期的估算。設除塵器的處理風量為L(m3/h),入口濃度為r(g/m3),過濾面積為s(m2),灰密度為ρ(t/m3),清灰周期為T(min)。按濾袋表面積灰3mm計算,則清灰周期

4 袋式除塵器常見問題分析

袋式除塵器是一種高效的除塵設備,它越來越受到用戶的青睞。然而,袋式除塵器在實際應用中也會出現各種各樣的問題。

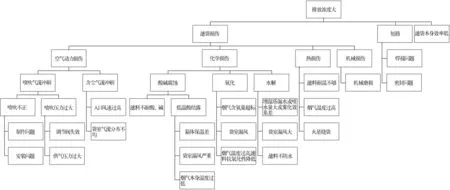

4.1 排放濃度大,濾袋破損失效

袋式除塵器排放濃度超標,多數原因是濾袋破損造成的。常見的濾袋破損失效主要有空氣動力損傷、化學腐蝕損傷、熱損傷和機械磨損損傷(圖6)。空氣動力損傷是指含塵氣流的沖刷或噴吹氣流的損傷。化學腐蝕損傷是因煙氣中的有害成分引起濾料的化學反應,造成濾料的機械性能下降而破損失效。濾袋的化學腐蝕多出現在煙氣成分超標工況,可分為氣體腐蝕和液體腐蝕,有害氣體成分在存在液體的情況下,更容易造成濾袋的損傷。熱損傷是由于所處理的煙氣異常高溫或存在高溫塵粒,溫度高于濾料的耐受溫度,對濾料造成損傷以致破損。機械磨損損傷是指濾袋使用過程中,因反復的過濾與反吹狀態切換,濾袋鼓脹與收縮,濾袋與框架或其他構件間產生相對運動等造成局部磨損。因煙氣中存在液態成分(如結露),與粉塵形成糊狀物質,堵塞濾袋空隙的現象,俗稱“糊袋”,是另一種類型的濾袋失效。

圖6 袋式除塵器排放濃度超標原因

濾袋是整個除塵器的心臟,濾袋的失效會使得整臺設備無法正常運行。濾袋的失效主要與除塵器的設計與應用、制造、安裝質量有關。失效過程是從局部開始的,但是只要形成了小的磨損孔,將很快擴散,造成更大的濾袋損壞。因此,加強運行過程中的檢查、檢測,及早發現、及早處理,是避免造成大規模濾袋失效的重要措施。

4.2 除塵器運行阻力大

袋式除塵器的運行阻力大,常見的原因有脈沖閥不工作、糊袋、噴吹壓力過低、除塵器清灰時提升閥未關閉以及清灰程序不合理等因素(圖7)。除塵器運行阻力過大,不但影響了除塵系統的正常工作,也增加了系統的運行能耗,給用戶帶來雙重損失。因此需要仔細分析,認真研究處理。

5 結語

我國的脈沖袋式除塵器通過從國外引進先進技術并消化、吸收、再創新,目前袋式除塵技術已經十分成熟,進入了快速發展階段,各種袋式除塵器產品技術日趨先進、完善,濾料技術、清灰技術、外配件等已逐步形成產業規模。目前主流廠商的袋式除塵器產品性能已達到國際先進水平,主要產品在國際市場上也取得了很好的業績。

袋式除塵器的結構設計、基礎構件已經逐步標準化,針對不同應用條件的需要,進行解決相應問題的個性化設計,是行業內各廠商努力的主要方向。如應對高溫、高腐蝕性等惡劣應用環境;適應大風量、高入口濃度、工況波動性大等應用場合;與脫硫、脫硝及工藝過程相結合的特殊需求等。在這些特殊的應用需求中,逐步派生出各種適用于特定場合的專用袋式除塵器系列。