SRO膜法除硝工藝淺述和經濟評估

薛衛東,王樹成,劉小剛

(國電英力特化工股份有限公司氯堿分公司,寧夏 石嘴山753200)

國電英力特化工股份有限公司離子膜燒堿規模為10 萬t/a, 原鹽水中除硫酸根采用傳統的鋇法工藝。 雖然該工藝過程設備投資較少,操作簡便,但是氯化鋇有毒性,價格昂貴,運行費用高,廢渣會產生環境污染。為了降低生產成本,適應日益緊迫的減排形勢,該公司采用了SRO 膜法技術,于2011 年8 月開始建設,當年12 月建成了處理能力為300 kg/h 的膜法除硝裝置,用來代替傳統的鋇法除硝。

1 膜分離原理及除硝工藝流程簡介

1.1 膜分離原理

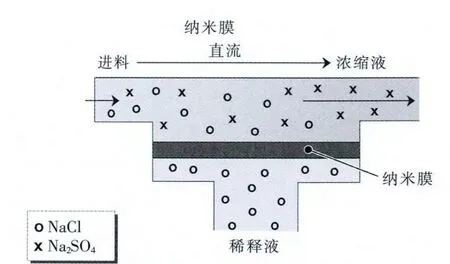

膜法去除硫酸根技術使用的是納濾膜, 膜表面帶有一定的電荷, 對鹽的截留性能主要是由于離子與膜之間的靜電作用。 其原理是在高于溶液滲透壓的壓力下,對二價或高價離子(如SO2-4)具有很高的截留率,而對單價離子(如Cl-)則具有較高的透過率。由于膜材料中含有芳香結構的酰胺類物質,故允許較高的操作壓力。 膜分離原理見圖1。

圖1 膜分離原理

1.2 SRO 膜法除硝工藝

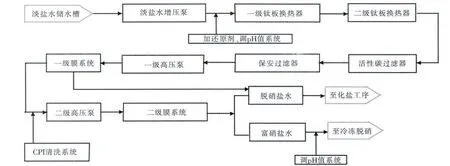

SRO 膜法除硝工藝流程方框圖見圖2。

在淡鹽水進入膜系統之前, 須嚴格控制游離氯含量、pH 值和溫度。 淡鹽水中的游離氯會對膜組件產生不可恢復的損傷,久之,會使其失去活性;pH 值會影響膜的透過性, 從而會影響產硝速率; 溫度過低, 不僅會影響產水量而且因為結晶過快很容易引起設備、管道的堵塞,溫度過高,則會對膜產生永久性損壞。淡鹽水在進入膜系統前,必須預先對其進行處理,使各項指標達到工藝要求。

圖2 膜法除硝工藝流程方框圖

從電解脫氯工序出來的淡鹽水直接送到膜法除硝界區,經過調節使游離氯含量、鹽水溫度及pH 值達標。首先,通過添加高純鹽酸將pH 值調節至5~7,同時,添加亞鈉溶液除去淡鹽水中的游離氯。經過以上2 步調節后,淡鹽水的溫度約為80 ℃,之后,通過兩級板式換熱器將溫度降至35 ℃以下,再通過活性炭過濾器,吸附淡鹽水中有機物和微量游離氯,確保淡鹽水余氯值不超標。 各項指標達標后方可借助高壓泵輸送到SRO 膜過濾單元。

脫氯淡鹽水經過預處理達標后,透過液匯集起來經過一級板換與預處理鹽水換熱回收冷量后, 送至化鹽工序用于化鹽,濃縮液送至冷凍脫硝工序處理。

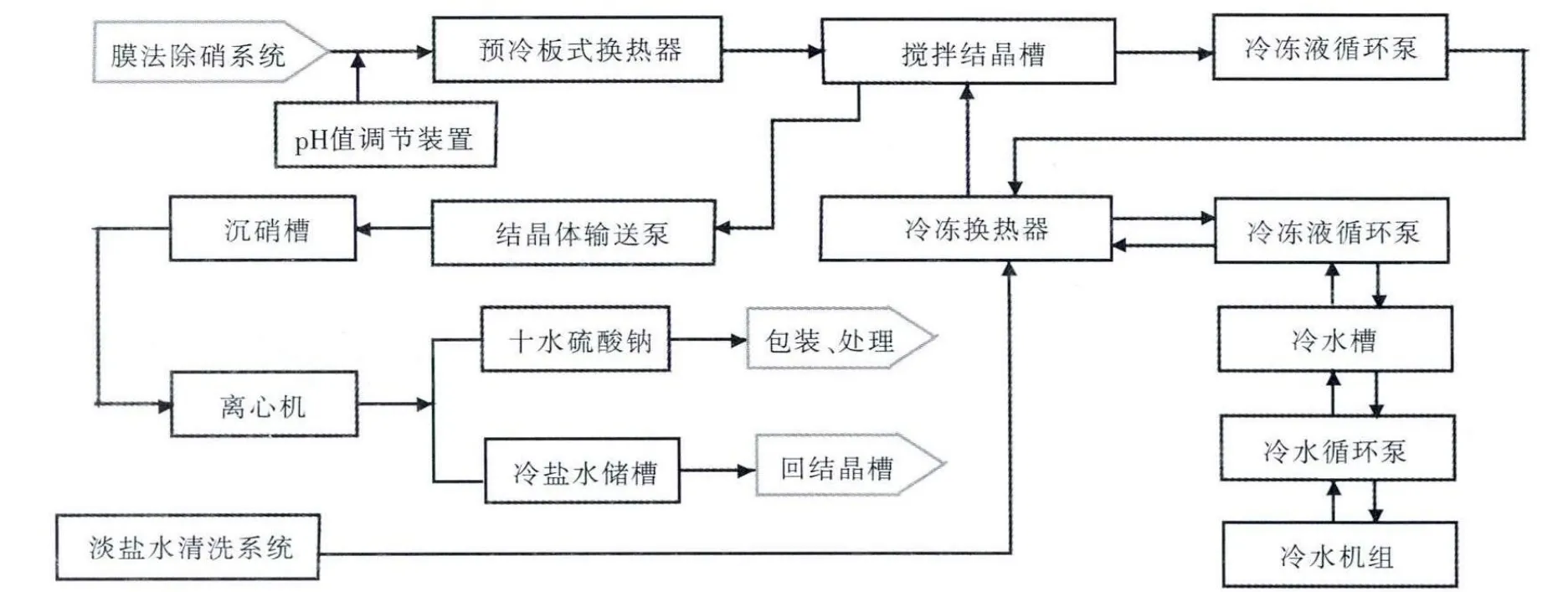

1.3 冷凍脫硝工藝流程

脫氯淡鹽水經SRO 膜過濾單元處理后,二級膜出來的濃縮液中Na2SO4含量≥80 g/L, 被送至結晶槽在低溫環境下使SO2-4離子最終以Na2SO4·10H2O晶體形式析出,之后由結晶體輸送泵送到沉硝槽。定時開啟離心機進行脫硝,脫出的芒硝運至貯存區,離心母液回收到清夜槽,用泵打入結晶槽循環使用。工藝流程方框圖見圖3。

圖3 冷凍除硝工藝流程方框圖

2 性能測試情況

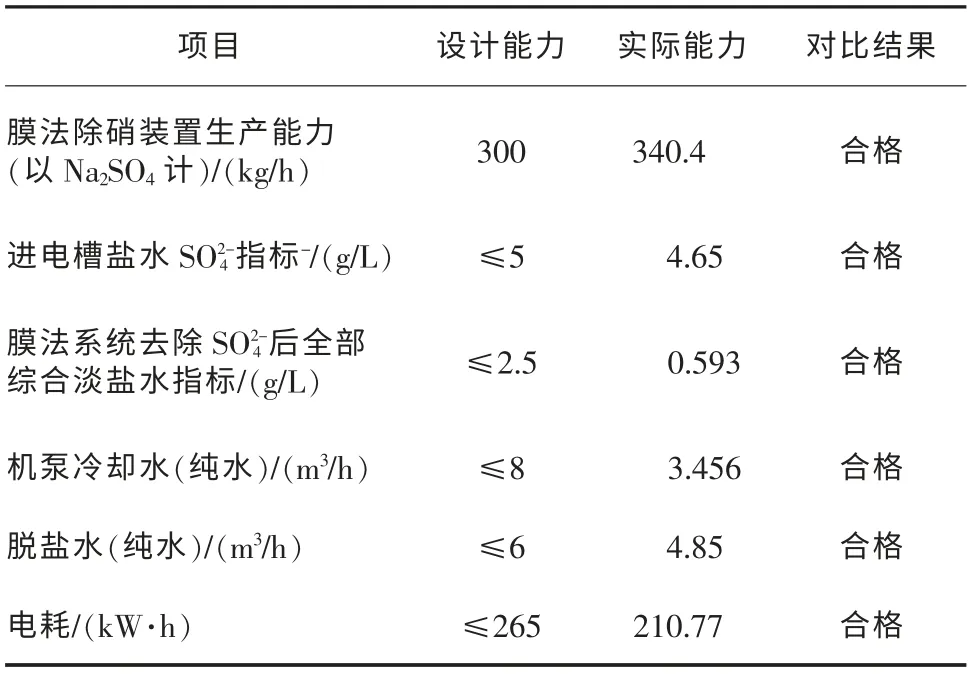

SRO 膜法除硝裝置經過半年多的運行,生產情況穩定。原料的組成:NaCl,190~220 g/L;SO2-4,7~9 g/L;SS,1 mg/L,脫硝除SO2-4根后,全部綜合淡鹽水工藝指標:NaCl,190~220 g/L;SO2-4≤2.5 g/L;游離余氯為零。從2011 年12 月29 日到2012 年3 月15 日進行了性能考核,考核期間,平均每天產堿275 t,每天產芒硝12 t, 其他主要的考核指標見表1, 由表1 可見,各項指標均合格,除硝實際能力為340.4 kg/h,達到了設計能力。

3 生產控制過程總結

3.1 指標控制

淡鹽水中的游離氯對SRO 膜影響非常大,即便是微量的游離氯也會對膜產生氧化作用, 使膜的運行時間縮短,所以,必須將淡鹽水中的游離氯除盡,通過在預處理單元加入大量的亞硫酸鈉和淡鹽水中的游離氯發生氧化還原反應來實現。 淡鹽水pH 值的控制也至關重要,一般控制為5~7,高于7 時,膜的透過性強,選擇性弱,影響除硝效果;低于7 時,膜阻力過大,所以要將pH 值穩定在適當范圍。

表1 SRO膜除硝的際生產情況與設計能力比較

3.2 設備維護

SRO 膜組件是整個裝置的核心設備,在日常運行中,除了要將指標控制好之外,要注意一二級膜產水和濃水壓力,定時用純水對膜組進行清洗,確保膜上沒有結晶物和雜物殘留,保證膜的高選擇性。

3.3 異常情況的判定與解決

裝置開車運行以來, 出現了一些影響正常生產的問題,最后得到了解決。 (1)淡鹽水中硫酸根含量降不到設計能力,但是產硝量很大,原因是亞硫酸鈉用量過大,原鹽中硫酸根上升。 這時,首先要對原鹽的使用進行調整,再就是盡快檢查ORP 電極并調整淡鹽水的pH 值, 在確保淡鹽水中游離氯含量為零的同時,將亞硫酸鈉用量控制在適當的量。 (2)膜組件產水壓力大,超過防爆膜爆破壓力,防爆膜破裂,原因是膜或管道中有堵塞現象,清洗膜組件,同時打開出水管道接口進行排放,如果處理后效果不好,就應該檢查膜系統pH 值檢測是否正常,因為pH 值過高時,膜組件壓力會增大,進而影響系統壓力。

4 經濟效益分析

與傳統的鋇法除硝相比,SRO 膜法除硝具有以下優點。

(1)成本低。根據性能測試期間的相關數據對膜法除硝裝置實際經濟效益進行了測算。

a.水、電、氣(汽)的消耗。

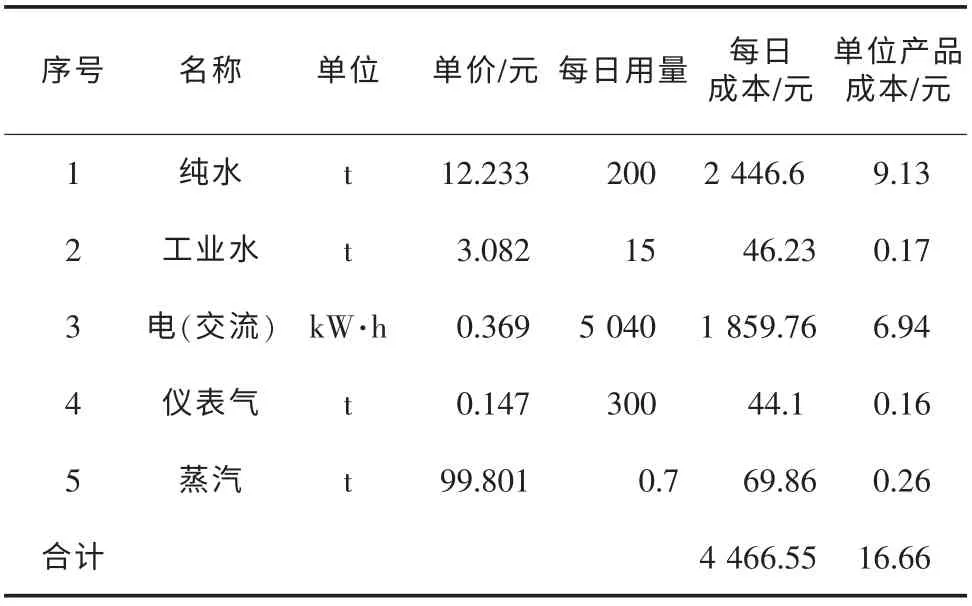

表2 給出了SRO 膜法除硝裝置水、電(交流)、氣(汽)的消耗情況,由表2 可以計算出,每天生產單位產品所消耗的水電氣總費用為16.66 元。

b.鹽酸、氫氧化鈉及亞硫酸鈉輔料助劑的消耗。根據實測, 每天調節pH 值的鹽酸和32%氫氧化鈉的量分別為2.47 t 和0.31 t, 則生產1 t 100%NaOH消耗鹽酸和氫氧化鈉的費用共為:(2.47×355.68+0.31×939.32)÷275=4.26(元)。 此外,每天生產單位產品NaOH 用以清除淡鹽水中余氯的還原劑亞硫酸鈉約0.008 8 t, 消耗的費用為:0.008 8×307.39=2.71(元)。 消耗輔料助劑的總費用為:4.26+2.71=6.97(元)。

表2 SRO膜法除硝裝置水、電、氣(汽)的消耗

c. “鈉”損失費和勞務費。 根據實測:每天產芒硝12 t, 水含量為51%, 硫酸鈉相對分子量取為142,原鹽含鹽平均為96.5%,每噸原鹽市場價格為296.1元。則每天鈉損失量為:12×(1-0.51)×46÷142=1.9(t),即每天損失原鹽量為:1.9×58.5÷23÷0.965=5(t),則單位產品“鈉損”支出費用為5×296.1÷275=5.38(元)。 勞務費用為崗位員工工資,每月21 000元,每天支出700 元,則單位產品勞務支出為2.61 元。

通過以上計算, 可以得出膜法除硝裝置每天單位產品總支出為16.66+6.97+5.38+2.61=31.62(元)。

d.經濟效益。 鋇法除硝裝置每天約用氯化鋇(20%液體)60 t,每噸354.7 元,則單位產品消耗氯化鋇費用為354.7×60÷275=77.39(元)。 則采用膜法除硝單位產品可節約的費用為77.39-31.62 =45.77(元)。

(2)工藝環保。 膜法除硝不需要投入輔助材料BaCl2,處理后的副產品為芒硝,可以作為商品原料銷售。鋇法工藝需要投入價格高并且有毒的氯化鋇,副產品是對環境有危害的硫酸鋇鹽泥, 鋇泥不僅耗費人力更會污染環境。

5 總結

從膜法除硝裝置半年多的生產運行情況可以看出,膜法除硝不僅工藝流程簡單,操作控制方便,而且運行成本低,清潔環保,10 萬t/a 的燒堿裝置,每年可節約運行費用457 萬元。