新的FTQ指標分解模式在車間的應用

(上汽通用五菱汽車股份有限公司,廣西 柳 州 5 45007)

在具有較多工序的制造型車間,員工的品質意識、工作的主動積極性,能極大的影響員工產品的制造品質,若不能對員工工作結果,特別是對因為員工操作造成(操作失誤或因個人工作態度問題)的品質問題進行及時有效反饋,則不利于大規模生產進行管理,過程品質無法得到更有效控制,筆者認為要想提高品質意識,必須讓員工明確自己承擔品質責任,并且對品質問題迅速及時反饋,提高員工工作主動性,則要提供員工提高品質有效支持的方式方法,明確員工與員工之間、團隊與團隊之間權責利的劃分。FTQ是指一次送檢合格率,是一個重要的制造過程控制缺陷控制能力指標,本文介紹的是如何改進車間管理方法有效提升FTQ。

1 新的FTQ指標管理模式概述

新的FTQ指標管理模式提供了員工與員工之間,團隊與團隊之間責任劃分,團隊的權利及團隊的利益。

1.1 責任劃分

“不傳遞缺陷,后工序對前工序缺陷負責。”在車間車間按工藝劃分如圖1所示。

圖1 車間工藝劃分

從圖1中我們可以看出,在工序的上下之間,地板總拼是側圍的下道工序,調整是地板總拼和車間的下工序,下工序即為本工序客戶,不傳遞缺陷即調整要為地總、側圍及車門缺陷負責,地總要為側圍負責。上工序缺陷同樣視為本工序缺陷并納入本工序指標。這樣做的一個好處是明確員工和團隊品質職責,明確本工序,不放過任何缺陷。

舊的FTQ分解模式各工段僅僅對本工段缺陷負責,存在的問題是:在調整時,發現一個缺陷為側圍的,但由于側圍缺陷不屬于本工段考核指標,調整工段員工如果把側圍缺陷解決了,得不到獎勵,調整工段員工不把問題解決,也不會受到考核,只有側圍會受到考核,做不是本工段職責的問題,做與不做一個樣,這樣調整員工在大多數情況下不會對側圍的缺陷進行處理,造成側圍逃逸的缺陷必將逃逸出質量站。

而新的分解模式就可以解決這個問題,新的模式下,側圍的缺陷同樣納入調整考核指標,調整員工如果不把缺陷處理,自己指標不達標同樣受到考核。所以,新的分解方式能夠有效地避免了側圍逃逸的缺陷流出到品質檢驗站。

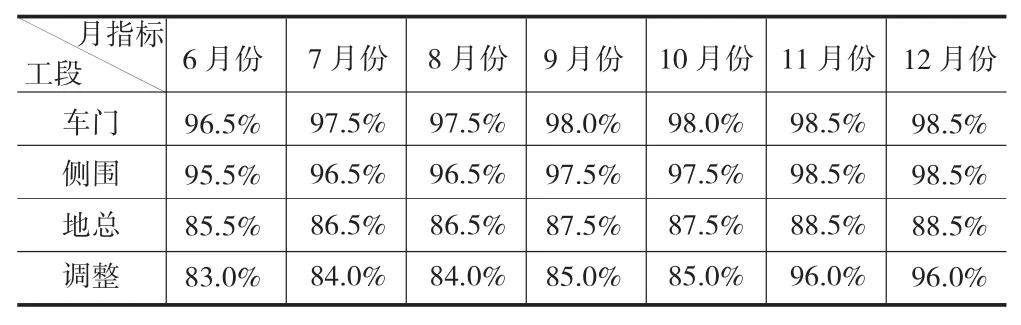

根據此條原則,及工段前五個月FTQ平均值,劃分指標如表1所示。

表1 工段FTQ指標分解

1.2 員工與員工、團隊與團隊之間權力劃分

當責任劃分后,會提高調整員工的工作積極性,調整員工為了提高本工段FTQ,必須將所有的缺陷都清理完后再過檢驗站,FTQ會有較大提升,但這也存在一個問題:側圍員工會認為既然我所有的缺陷你調整會幫處理,那我為什么要搞好我的品質呢?我搞得好,你調整工作任務就會少,工作搞得不好,你下工序任務就多,調整幫把問題解決后,我的指標也是一樣的,那我搞不搞,結果都一樣,反正有調整的會幫做,而正是由于側圍員工的這種心理,造成調整處理側圍的缺陷越來越多,調整的抱怨越來越大,嚴重打擊調整員工工作積極性。如果不規定員工與員工團隊與團隊的權力劃分,就會形成一個惡性循環,造成調整員工最后你側圍不處理缺陷,我調整也不處理,指標不達標一起不達標,反正大家一樣要考核的狀況。要解決這個問題,就要明確員工與員工、團隊與團隊之間的權力制約。因此,新的FTQ管理規定規定如下:后工序對前問題負責,后工序對前工序連續三鉆內問題可以發白卡進行反饋。一個月內同一個問題工段接到2次白卡,問題責任工段長當月績效扣0.05。發卡條件如下:

(1)連續三鉆以內同一問題(包括可明顯識別而傳遞的物料問題)出現3臺或3以上;

(2)三鉆以內同一問題當班次累積5臺或5臺以上;

(3)三鉆以內同一問題調整一周內反饋三次以上仍未解決。

前三鉆問題指的是因員工未按標準化操作,工具未使用正確,零件用錯這三類問題,這三類問題的可控權在員工手中,更多更復雜的問題員工解決不了,所以不對其它問題做規定,由其它正常渠道拉動。員工對可控的問題如果不搞好,那就要考核了。

同樣,本條款規定了后工序對前工序的考核權力,若是你前工序不斷的把缺陷流下來,我后工序可以考核你前工序,只要你流下來,我可以幫你處理,但是你要受到我的考核。這個條款的實施,實際上是將品質權力下放到工段與工段之間,由工段拉動前三鉆問題的解決。在權力下放后,就消除了前面所說的惡性循環的隱患。

1.3 利益的劃分

品質數據每天進行反饋,員工每天都可以知道本工段是否達標,在考核上面,月終指標達標品質績效加分,不達標,扣分,員工每天關注本區域指標完成情況,有效的給各工段進行反饋,這里體現的必須是及時,每天反饋,若是一個月反饋,就不能很好的激勵員工。

2 新舊FTQ分解模式其它方面的對比

2.1 品質統計數據來源

東部車身舊的品質考核數據來源不同工段有兩個渠道,調整線和地總來源于第三方檢驗機構,而車門和側圍則來源于車間內部檢驗,這樣會存在一個問題,由于內部檢驗是車間內部人員,檢驗員會存在一定人情關系,而品質管理人員也不能對內部檢驗員進行有效監管,最終出現問題是:不能有效地將真實結果進行反饋,檢驗的結果是:側圍車門全是綠色達標狀態。而由于調整只關注調整產生缺陷,地總只關注地總的,出現一個情況就是:各個工段指標都達標,而車間指標不達標,工段的指標分解無法有效支承車間的指標,形成較不好的循環,工段無動力提升FTQ,而車間FTQ又不達標。

如果新的統計數據全部來源于第三方部門檢驗機構,則數據就比較真實有效。而利用新的責任關系,如果車間的FTQ不達標,則會有部分工段不達標,如果車間達標,也會有一部分工段不達標,這樣不斷的促進工段對品質進行改進。

2.2 倡導客戶滿意,拒收缺陷零件

新的管理要求客戶滿意,即前工序要讓后工序客戶滿意。規定倡導工段間不傳遞缺陷,鼓勵若發現問題就退側圍物料,若調整發現車門問題就退調整車門,從上線環節上面卡掉缺陷的傳遞。現有的責任模式,如果側圍放了缺陷下去,后工序沒有發現,他可能會受到:一是,本工段指標不達標被考核的風險,二是,下工序發反饋卡考核的風險。所以若下工序退他們的缺陷零件,在一定程度上是幫他們減少被考核風險,所以前工序也很支持后工序退本工序物料,并且主動要求后工序退本工段物料,而后工序若接收了缺陷零件,一是,自已要花較大精力處理,一是,萬一缺陷逃逸,本工段會受到考核,所以后工序基于本工段利益考慮,也會大力支持退前工序零件。而在舊的車身管理模式下,由于各工段僅對本工段缺陷負責,后工序沒有退前工序物料的職責,前工序也不樂意后工序退料,不利于問題解決。

2.3 提高班次間問題交流,促進本工段問題及時響應

由于不同班次切換時都存在壓線車、周轉件等問題,上班次缺陷在本班次發現后,本班次會因為此問題不是本工段產生,消極參與問題解決。這樣會存在兩個后果:一是,響應不及時,上班次已回家休息,無法對問題迅速分析并采取措施;二是,出問題的班次解決了,而未出問題的班次由于對問題解決未深度參與,存在較大可能重復發生的風險;三是,不利于本工段三班次之間的團結,夜班的問題白班幫助你解決是靠私人感情,沒有從制度上制約工段長為本區域問題負責的要求。

新的FTQ分解規定解決了此問題:“不再考慮周轉件、壓線車等影響FTQ因素,本班次所有缺陷由本班次工段作為問題解決的負責人。若缺陷是其他班次責任,由缺陷制造班次作為問題責任工段。”

新的規定規定,不再考慮上班次周轉件和壓線車的影響,凡是在本班次工作時間內發生的問題,納入本班次品質指標,由本班次負責推動解決。同樣,本班次負責解決,受權本班次可以發反饋卡的形式對上班次進行考核。本工段作為缺陷解決負責人,制造缺陷班次是缺陷考核的責任人,在反饋卡考核是對缺陷制造工段。這樣有效促進了工段在制度內進行交流,促進本工段問題解決。

2.4 指標在原有基礎之上有所提高,符合不努力不達標原則

在圖3所示的左邊數據中可以看出,舊的數據各工段均為淺灰狀態,對工段沒有壓力,90%工段處于達標狀態,而車間卻處于白色狀態。

而在圖3所示的右邊數據里可以看出,新的數據工段的綠化率為69%,從單個工段三班工段看,每個工段三班次中都有達標和不達標的情況,基本符合我們設想目標。從單個班次單個工段看,基本都存在達標和不達標的情況,基本符合我們設想目標。因此,新的分解方式有效的刺激了員工積極性,迅速提高了車間的FTQ。

圖3 工段考核數據

3 結束語

綜上所述,要提高員工的品質意識,提高員工工作積極性,品質管理手段方式方法很重要,本文提供了一種實踐有效的方式方法,本方法實施培訓全車間宣貫后,車間FTQ品質在兩天內得到大幅提高,實踐證明,本方法是一種有效的方法,可為有較多工序的流水線型制造車間提供一種管理模式參考。