振動給料機結構改進探討

陳愛平

(中金嶺南韶關冶煉廠,廣東 韶關 512024)

1 概述

振動給料機是利用振動技術使承載構件產生定向振動,推動物料前進,實現均勻給料的機器。它主要由激振器、承載槽體和彈性系統三部分組成,其工作原理是:激振器產生周期性變化的激振力,使支撐在彈性系統上的承載槽體產生持續穩定的定向轉動,實現物料均勻向前輸送,激振器由帶一副齒數相同的人字齒輪的兩根軸和裝在軸端的四個偏心塊組成,兩根軸作等速反向旋轉,兩根軸上偏心塊質量及偏心矩相等,偏心塊所產生的激振力在Y方向上的合力互相疊加,而在X方向上的合力則互相抵消。因此該激振器將產生一個沿Y直線方向周期性變化的激振力,使得承栽體上的物料在激振力的作用下均勻向前輸送。

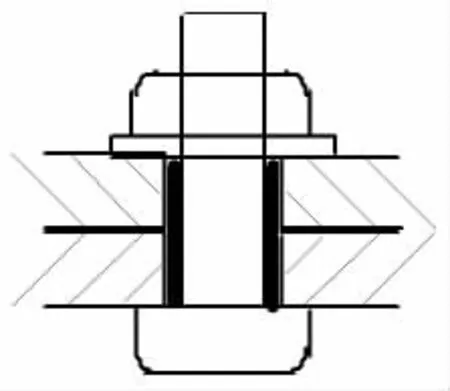

1500×4500振動給料機是韶冶二系統燒結工藝流程中的重要設備,其結構如圖1所示:

圖1 1500×4500振動給料機結構圖

安裝在單軸破碎機與齒輥破碎機之間,取代一系統燒結工藝流程中的1#鏈板輸送機,它相對于鏈板輸送機具有如下優點:(1)振動給料輸送燒結塊均勻穩定,減少了對齒輪破碎機的沖擊和有利于燒結塊的破碎;(2)結構簡單,沒有鏈板運輸機那樣多的牽引件和潤滑點,維護保養工作量少而簡單;(3)實現了密閉輸送,改善操作環境和有利于粉塵回收。

在試產期間,該設備經常出現故障,對設備作業率和生產影響較大,針對這些問題,廠部專門組織有關人員進行技術攻關,認真分析事故原因,采取有效的措施不斷改進,取得了明顯的效果。在完成改造以后,基本消除了因該設備事故而造成停機停產的隱患。

2 事故分析和改進措施

二系統試產以來,該臺設備頻繁發生激振器底板地腳螺栓松動、剪斷;軸承透蓋緊固螺栓松動、斷裂;軸承燒壞、爆裂和槽體底板松動、變形等事故,被迫臨時停機檢修處理,嚴重影響正常生產,主要在如下幾個方面進行改進。

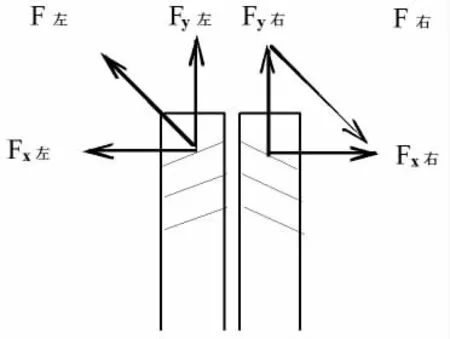

(1)激振器底板地腳螺栓松動、剪斷,主要是因為給料框上安裝激振器的底板是先刨削加工表面然后再焊接在給料框上,產生的變形和平面度偏差未能消除,安裝激振器時,不能完全緊貼,在使用過程中造成12個地腳螺栓受力不均勻,先把最受力的螺栓剪斷后,一個接一個地剪地腳螺栓,改進后采用機械的性能較佳的35CrMo材料制作地腳螺栓,并在底板和激振器底座地腳螺栓孔上設計一個襯套,使螺栓所受剪切力由線接觸變成面接觸,增強抗剪切的能力,如圖2所示:

圖2

安裝時應盡量將12個地腳螺栓均勻鎖緊,使激振器與底板貼緊,先運轉4小時,停機緊固螺栓一遍,再運轉8小時后,再停機緊固一遍螺栓,最后用電焊把螺母點焊。

(2)軸承透蓋螺栓松動、斷裂,先后采用加彈簧墊圈和串聯金屬絲直接鎖住等防松措施,但均未取得預期效果,經分析確定是由于人字齒輪(由兩斜齒拼裝而成)在加工和裝配過程中,左右兩側對稱齒并不完全對稱,齒輪在嚙合傳動時,左右兩側產生的軸向力不能完全抵消。

由于Fx左、Fx右不能抵消,在軸向存在合力,軸承透蓋螺栓在此合力作用下發生松動和斷裂。通過改進加工制造和裝配精度,要求嚙合的兩個人字齒輪的四個斜齒輪用同一把銑刀銑齒,拼裝人字齒的連接螺栓孔配鉆,螺栓采用稍過盈的緊定螺栓,保證斜齒的對稱度,這樣可以抵消軸向力,達到避免軸承透蓋螺栓因受力而松動、剪斷的目的。

(3)軸承燒壞、爆裂。原設計激振器人字齒輪采用HL-30齒輪油潤滑,四個軸承則采用二硫化鉬潤滑脂潤滑,且軸承內側與箱體間有擋油環隔開。

由于激振器所處的工作環境溫度較高,將軸承內的潤滑脂熔化,并流入箱體內,箱體內的齒輪油又因有擋油環而無法甩到軸承中去,這樣被動軸上的兩軸承得不到足夠潤滑而燒壞(主動軸承因有箱體內齒輪油浸住而保持潤滑)。因此,取消被動軸上的兩個擋油環,箱體內人字齒和軸承都改用3#鋰基脂潤滑,并在外部增設一臺電動油泵(型號U=4AE,Q=195ml/ in),每班開5~10分鐘,給箱體內供油,在運轉時,將3#鋰基脂甩入被動軸的軸承中,從而保證軸承和齒輪能長期處于良好的潤滑狀。也避免特意停機給激振器加油,減少了停機時間。

(4)槽體給料板變形,壓緊螺栓松動,原設計為8塊鑄鋼(材質為ZGCr22Ni4Ti)組成的給料板兩邊用螺栓壓緊,中間用楔桿拉緊。

(5)由于它直接與燒結塊接觸,工作溫度高達600~700℃,在高溫和高頻振動力的作用下,槽體下可避免地產生了變形,使得壓緊螺栓松動,8塊給料板松開,粉塵和燥音都很大。雖然全部螺栓都采取了熱伸長補償措施(設置碟形彈簧),由于螺母在小方梁內安裝,扳手空間過小,安裝時難以保證螺栓完全擰緊,無法防止螺栓松動。

先用焊接筋板的方法,把給料板與橫梁連接固定起來,但由于該材料焊接性能差,又在使用過程中施工,無法進行退火熱處理,消除焊接壓力,使用1-2天后又脫焊,后來制作了一塊整體的給料板(材質為A3鋼),這樣雖可以焊牢,使用2個月后,磨損較大和嚴重變形,又把焊縫拉裂。最后選取ZG35Cr24Ni7Sin為材料鑄成三塊,用E1-19-9MOW2-18焊條焊接后,進行退火熱處理,徹底消除焊接應力后,制作成一塊整體的給料板,用28個螺栓穿過橫梁帶蝶形彈簧緊固,這樣可保證有足夠的扳手空間,在試運轉4小時、8小時后分三次緊固螺栓,最后用雙螺母鎖死,取得了滿意的效果,使用時間長達一年之久,基本保持完好。

3 改造后效果

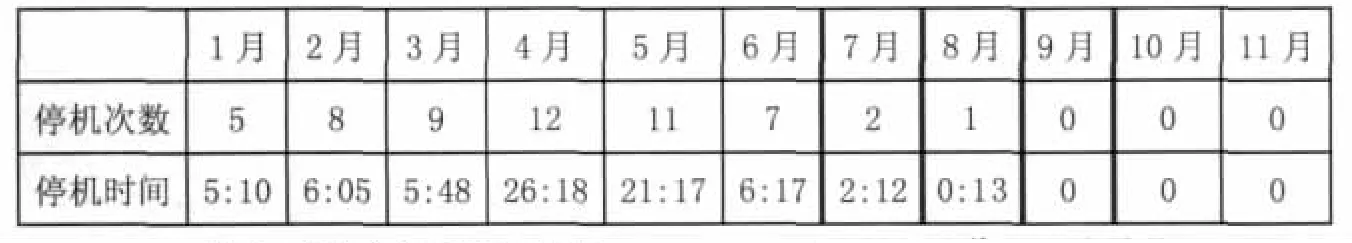

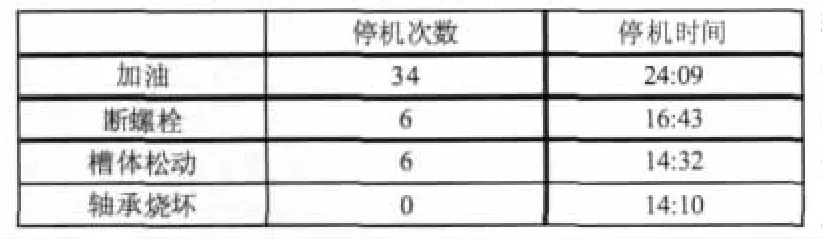

經過二年時間的試機和試產,邊生產、邊探索改進,不斷完善,取得了較好的效果,在加裝電動油泵后,幾乎再沒有因為該臺設備故障影響設備作業率的情況發生。基本解決了二燒結試機試產以來的老大難問題,大大提高了設備作業率,既保證了生產,又減少了維修工作量和節約了成本開支,為二系統達產、超產提供了設備保證,改造前事故和停機時間見表1,改造前主要事故見表2。

表1 改造前事故次數和停機時間

表2 改造前主要事故狀況

4 結論

經過兩年的運轉實踐,二燒結的振動給料機取代了一燒結的1#鏈板運輸機,既能滿足生產的要求,又改善了周圍的環境和減少了維護保養工作量。雖然原設計存在一些結構上的問題,但經過多次改進后,取得了較為滿意的效果,這種設計和改進是很可取的。最后有兩個問題與各位有識之士共同探討。

4.1 由于激振器的制造、安裝精度要求較高,能否考慮取消齒輪副,兩組偏心塊由各自電機直接傳動并通過電氣設備來保證同步。

4.2 正常使用時,激振器振動頻率與給料機系統固有頻率之比為3-4倍,在開、停機時,如何避免共振所造成與收塵罩相碰而大量揚灰的情形。

4.3 激振器大梁在使用6個月左右容易產生裂紋而斷裂。大梁材料如何選用,從而延長大梁使用壽命。

[1]陳貽伍主編.有色金屬冶煉設備[M].冶金工業出版社.1994.

[2]史美堂主編.金屬材料熱處理[M].上海科學技術出版社.1988.

[3]徐灝主編.機械設計手冊[M].機械工業出版社.1991.

[4]許鎮宇主編.機械設計[M].高等教育出版社.1981.