無鉻堿性耐火磚

——鎂亞鐵、鋁尖晶石磚

無鉻堿性耐火磚

——鎂亞鐵、鋁尖晶石磚

水泥預分解窯熟料在生產過程中,窯內耐火磚產生的熱、熱機械、熱化學應力易使火磚損壞。延長耐火磚的使用壽命,有利于減少磚耗,更重要的是可以增加窯的運轉率、產量、熱效率,降低能耗和有害物排放。

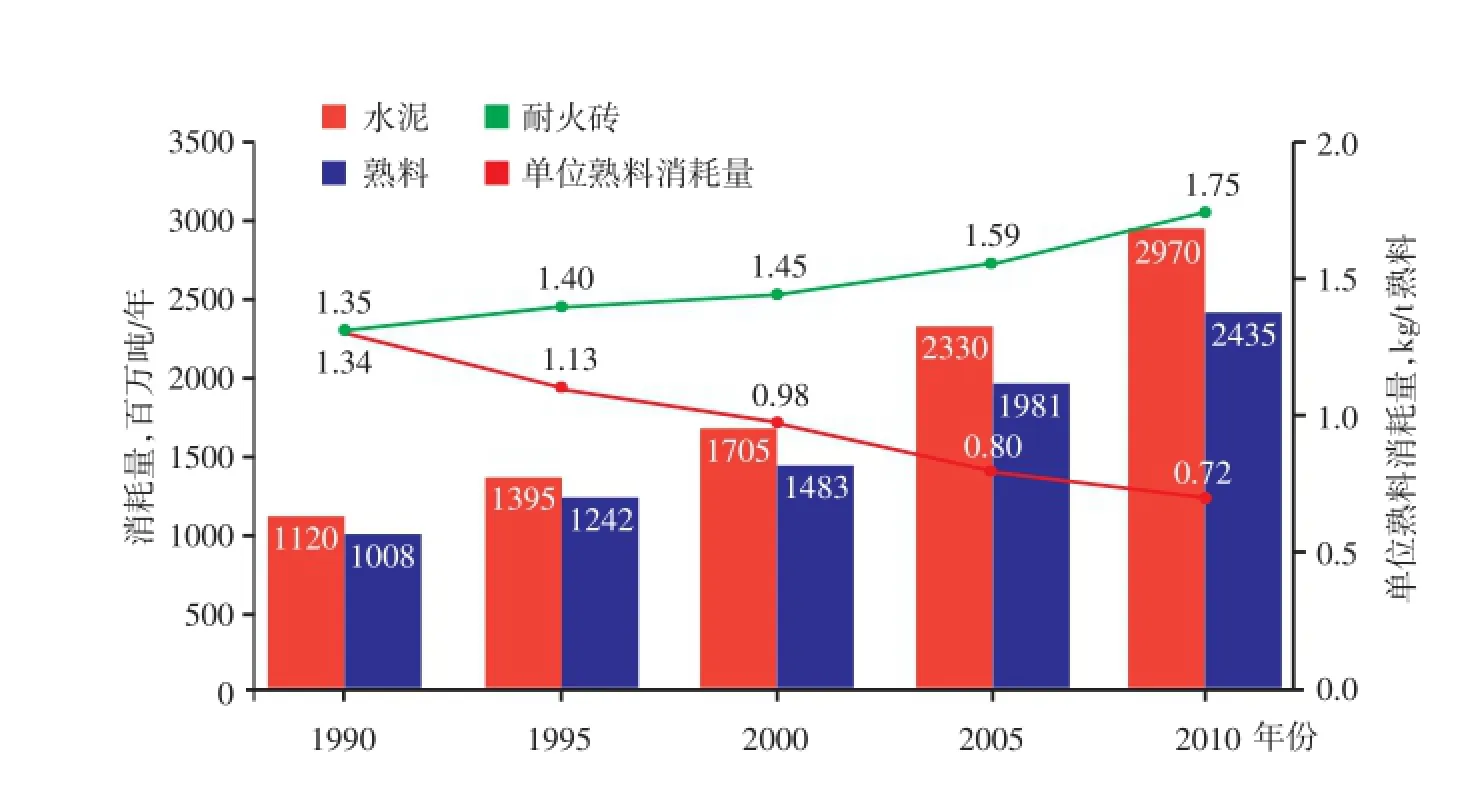

隨著預分解窯技術的發展和規格的增大,上述應力相應增加。提高耐火磚產品質量,延長使用壽命,一直是水泥和耐火材料行業關注的焦點。隨著耐火磚質量和性能的提高,窯的磚耗逐年下降,1970年至2010年,單位噸熟料磚耗從1.2kg下降至0.72kg(圖1)。

1 鎂鉻磚的應用

圖1 鎂鉻磚的年消耗量和磚耗

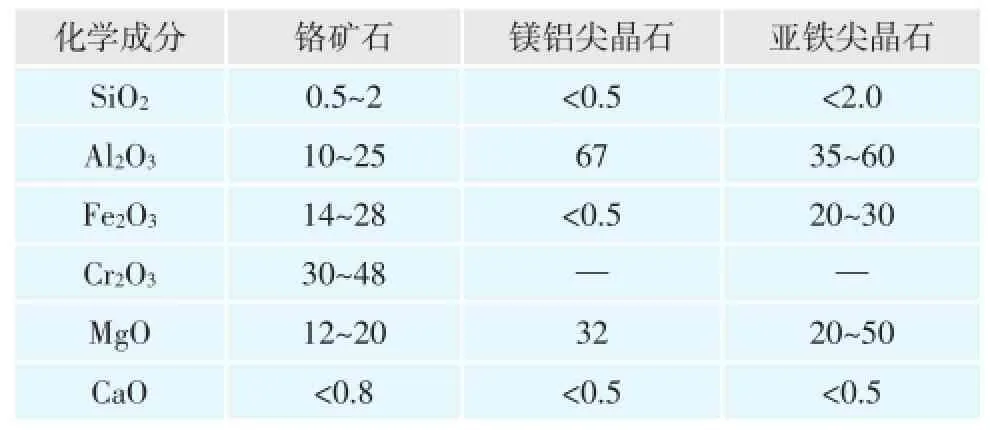

表1 鉻礦石、鎂鋁尖晶石、亞鐵尖晶石的化學成分,%

上世紀中葉,天然鎂砂制成的直接結合鎂鉻磚脆性大,易使磚產生碎裂,僅用于鋼鐵行業。60年代,開始采用優質鎂砂,同時選用優質鉻礦石,通過特殊煅燒生產的直接結合鎂鉻磚具有優良的彈性和熱塑應力松馳、掛窯皮性能和抗熱震性能,以及較好的抗化學侵蝕性能,用于各種回轉窯的燒成帶和堿鹽侵蝕較低的回轉窯過渡帶,逐漸發展成為水泥窯用堿性磚的主要產品。僅以國外某耐火材料制造企業生產的某一品牌的鎂鉻磚為例,從1967年至今,總產量超過200萬噸(>2億塊)。

鎂鉻磚內含有鉻,在水泥窯熟料煅燒過程中,窯料和熟料中的堿(或硫)與磚內穩定的3價鉻作用生成氧化能力極強的6價鉻,這些鉻鹽極易溶于水中,生成的溶液對人體產生危害,從環保的要求來看,必須開發無鉻的堿性耐火磚。

2 無鉻堿性耐火磚

多年來,耐火材料生產企業一直從事鎂鉻磚內鉻減量化工作,從含鉻量>8%下降至4%以內,另一方面開展無鉻堿性磚的研究,也就是優化無鉻的鎂鋁尖晶石、白云石、鎂白云石、鎂鐵尖晶石、鎂鋯磚等無鉻堿性磚,取得了不同程度進展。迄今為止,很難有一種堿性磚在性能和價格上全面取代鎂鉻磚,人們一直在尋找和優化無鉻堿性耐火磚,使之全面取代性能優良且價格相對便宜的鎂鉻磚。

近年來,一種采用合成亞鐵尖晶石作為彈性劑與含有氧化鐵的燒結氧化鎂作為原料,通過特殊的煅燒所制成的鎂鐵(亞鐵)鋁無鉻耐火磚的性能引起人們關注,作為彈性劑的鉻礦石、鎂鋁尖晶石、亞鐵尖晶石的化學成分見表1。

2.1 化學性能

亞鐵尖晶石作為彈性劑所制造的耐火磚、在MgO-Al2O3-Fe2O3系統內的亞鐵尖晶石的化學成分與鎂鋁尖晶石差別較大,而與鉻礦石成分接近,在耐火磚生產過程中,Al2O3和MgO或FeO/Fe2O3較易取代Cr2O3,因而所制成的耐火磚不含Cr2O3。

熔融氧化鎂和氧化鐵、鐵尖晶石與周邊物質反應,局部形成不均勻的孔隙和微細結構,相應降低了鐵尖晶石抗熟料熔體的侵蝕,而亞鐵尖晶石與鎂鋁尖晶石相似,卻不與周邊物質反應,因而抗熟料熔體侵蝕。

鎂鉻磚內鉻礦石易與窯料和窯氣內堿化合物作用,生成脆性的鉻堿化合物。按照堿坩堝試驗對比,在1350℃工況下,以碳酸鉀溶液作試驗,其結果是鉻礦石與碳酸鉀生成鉻酸鹽,在坩堝底部發現大量痕跡,而亞鐵尖晶石不與碳酸鉀作用。

圖2 鎂亞鐵、鋁尖晶石耐火磚粘掛窯皮狀況

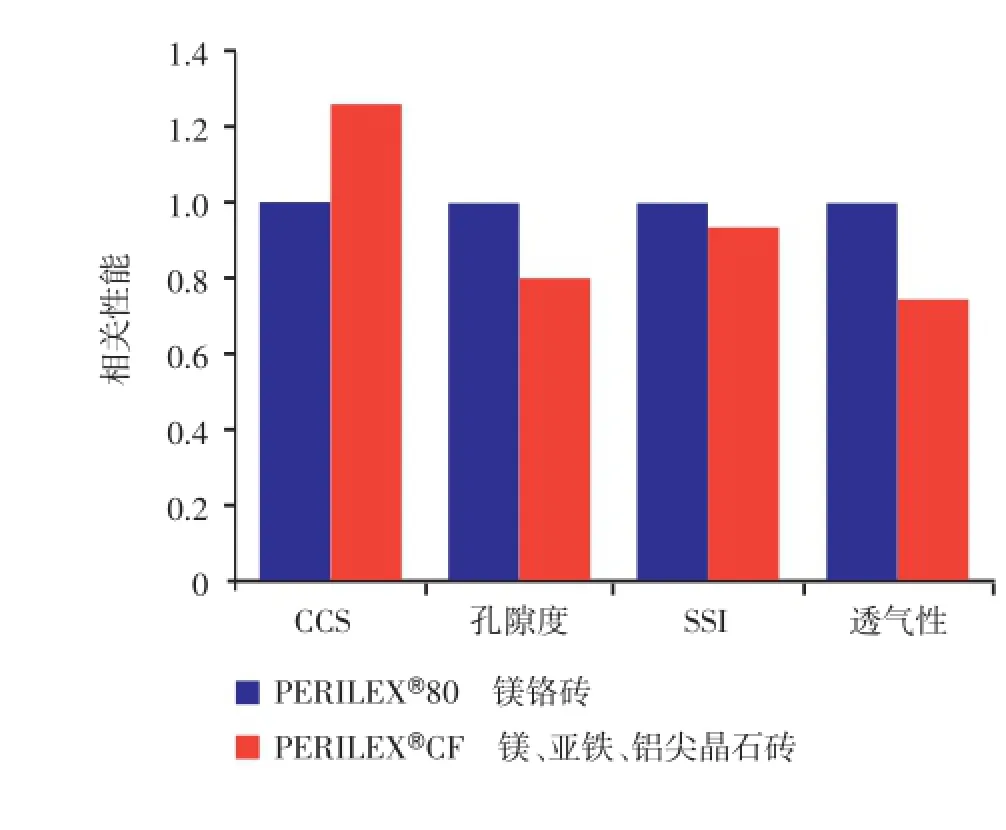

圖3 鎂、亞鐵、鋁尖晶石耐火磚與鎂鉻磚物理性能比較

由亞鐵尖晶石與含有氧化鐵的燒結氧化鎂制造的無鉻耐火磚內存在的亞鐵尖晶石、鎂鐵尖晶石和C2S等易與窯料作用,生成粘性高的鐵酸鈣和鋁酸鈣化合物,提高了掛窯皮性能,超過了尖晶石和鎂鉻磚(圖2)。

2.2 物理性能

粗顆粒晶體和亞鐵尖晶石、尖晶石組成并通過特殊煅燒技術生產的鎂亞鐵鋁尖晶石磚,具有優良的彈性和抗熱震性能,蠕變應力減少,與鎂鉻磚相比具有較好的熱機械性能(圖3)。

在合適的耐火度下,耐壓強度高約20%。

孔隙率僅為13%~15%,較鎂鉻磚低約3%~4%,在不影響其他性能的前提下,抗熔體滲透增加約25%。

應力敏感指數SSI較鎂鉻磚稍低,SSI指耐火磚所承受的熱膨脹應力和橢圓度應力之和減去耐火磚自身的冷壓強度,即

式中:

SSI——應力敏感指數,MPa

σWD——熱膨脹應力,MPa

σD——橢圓度應力,MPa

CCS——冷壓強度,MPa

公式可轉化為:

式中:

Dmax——在荷重軟化測試中達到的最大膨脹量,%

To——最大膨脹溫度,℃

Ed——動力彈性模量,MPa

Kz——允許的橢圓度系數,0.67×10-3

從式(2)來看,應力敏感指數幾乎與耐火磚的所有物理性能均有關,即高溫下的耐火磚熱膨脹、橢圓度應力及磚的強度等。實踐證實,SSI值越小,耐火磚的物理性能越優。

由于亞鐵尖晶石磚具有優良的微細結構,其熱塑性應力松馳值低于鎂鉻磚。熱塑性松馳是指在確定的時間內(一般為25h),正常的壓力和正常的溫度下,耐火磚蠕變值越小,抗熱機械應力越優。

上述情況表明,氧化鎂和亞鐵尖晶石制成的無鉻堿性磚具有優良的熱機械、熱化學性能,適用于常溫工況下和熱機械應力較高的大型預分解窯的燒成帶、上過渡帶和堿負荷重的燒成帶,能否大量應用視情況確定。

(陳友德編譯自No.5/2013 Z.K.G.International)