連續測試預分解窯高溫煙氣

水泥預分解窯熟料煅燒過程中,由于原燃料性能和數量的變化,窯尾、分解爐的熱煙氣的成分也頻繁變化,若能適時在線連續測試及時調整煙氣的數值,必將提高熟料質量,減少能耗和增加產量。

窯尾所在部位的物料溫度一般超過900℃,高溫含塵的煙氣溫度可達1200℃,此外生產中出現的堿、氯、硫等化合物循環富集,以致于一些熔融溫度較低的堿氯、堿硫化合物呈現熔相,這些熔融化合物與高溫熟料一起,易粘附在測試的取樣點上,造成損壞,給測試取樣帶來困難。

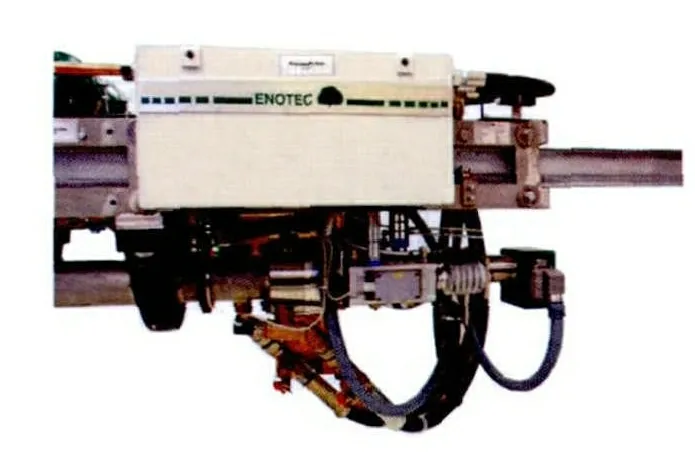

圖1 永久性的高溫煙氣連續測試裝置

圖2 回轉取樣管轉動裝置

此外,窯尾進料室的設計中考慮到煙氣和物料的流動,進料室一般均較寬大,因此大型預分解窯尾煙氣測試取樣管長度一般超過4m,測試時需兩個人操作,且取樣時間不宜太長,時間過長,高溫熔融窯料易阻塞取樣管頭。為此有些水泥生產廠家采用風冷卻取樣頭,定期用壓縮空氣清吹,以避免阻塞。由于窯尾煙氣粉塵濃度高,易磨蝕取樣管,有的采用水冷,但必然增加取樣管重量,且水需軟化,以避免結垢阻塞。因此窯尾煙氣很難做到連續測試,一般均是在熱工標定或生產出現工況變化時,通過取樣來檢測分析原因。

德國Spenner 水泥公司的回轉窯,采用褐煤和二次燃料作熟料煅燒燃料,再加上使用SNCR 噴氨以減少NOx的排放。此種生產狀況變化較大,熟料質量、熱耗和產量均難于控制。為此公司委托ENOTEC 公司安裝連續測試高溫煙氣裝置(圖1)。ENOTEC 公司的專利產品——CEMETC 高溫測試煙氣裝置,其測試取樣器長探針可經傳動裝置在徑向方向連續運轉,以阻止取樣頭受煅燒時高溫粘性物料粘結后阻塞而損壞(圖2)。若出現停電或冷卻空氣泄漏,則200kg 重的取樣頭經氣動裝置沿導軌自動退出。所需壓縮空氣由專門設置的壓縮空氣罐儲存。

此外,系統每三分鐘清理一次。在冷卻管內,為清除粘性物料阻塞,安裝了定期運轉和移動的氣動沖擊板(圖3)。此外,擁有專利技術的傳動和轉動裝置對冷卻管進行連續轉動和傳動。在現場還安裝了一套控制系統,一套PLC和熱交換系統。該系統連續正常監測窯尾進料室,氧含量和未完全燃燒物如CO、CH4、NOx和SO2等,有助于生產操作人員控制煙氣及旁路放風量及燃燒空氣量,以達到熟料煅燒穩定、熱耗低、產量高、質量優良的效果。