牛背脊人工砂石骨料干法生產系統的設計和運行

廖正彪,宋忠元,李海英,張巍川

1 工程概況

重慶水波洞建材有限公司根據企業發展情況以及重慶市及合川區的工業規劃,決定發揮企業的資源優勢和管理優勢,在牛背脊進行礦山開采,制造純骨料,年設計產能300萬噸/年,產品銷售范圍完全覆蓋合川區及重慶周邊60公里范圍內地區。

本項目礦石開采使用重慶市合川區鹽井鎮牛背脊~水井坡石灰巖礦區石灰石資源。礦床包含兩個礦脈:飛仙關組第三段和嘉陵江組第一段。飛仙關組第三段CaO含量平均52.73%,嘉陵江組第一段CaO含量平均49.52%,礦產資源質量、儲量均滿足建廠對于原料的需求。

牛背脊項目供電電源10kV,獨立引自附近變電所。

礦區用水主要為生活用水及消防用水,由現場打井解決。

骨料生產場地位于合川鹽井街道水波洞六社,地形總體較平坦。區內地形高程為451.30~469.70m,相對高差約為18.4m。

2 人工砂石骨料生產規模

2.1 工作制度

礦山采用輪休工作班制,年工作300d,每天2班,每班8h。

2.2 生產規模

建設規模:年產900萬噸。工程分兩期,一期建設300萬噸骨料生產線,其中粗骨料200萬噸/年,細料(機制砂)100萬噸/年;二期建設600萬噸骨料生產線。本次設計為一期工程。

3 人工砂石骨料生產工藝

3.1 砂石骨料生產的主要技術指標

粗骨料:5~16mm、16~25.5mm,副產品0~5mm(含土)。

人工砂:0~2.3mm、2.3~3.1mm、3.1~5mm。

產品比例:根據市場可以有限調節。

發運方式:牛背脊項目的產品均為外銷,采用汽車運輸出廠。

3.2 工藝流程設計

(1)總體工藝流程介紹

本項目為純骨料加工生產線項目。主要由破碎、篩分、制砂及整形、儲存、裝運等工藝環節組成。

工藝流程設計以合理、可靠、可調、保證產品質量為原則,根據物料物理力學性質及產品的質量和產量要求,本項目建設兩套碎石加工系統,每套系統為3級破碎,破碎后的產品集中篩分,人工砂成品采用“干法”立軸破碎工藝,以保證工程建設對人工砂石骨料的質量要求。

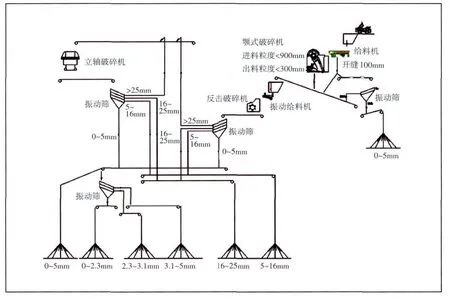

生產流程為(見圖1):

預篩分給料及除泥——顎式破碎(一破)——反擊式破碎(二破)——篩分——立軸破碎機——篩分——成品。

(2)破碎工藝

一破和二破采用開路系統,三破和相應的篩分車間形成閉路循環生產系統。可滿足各種級配混凝土對各種粒徑骨料的不均衡需求。

一破車間設計處理能力為1200t/h,分為兩條生產線平行布置,單條生產線的處理能力為600t/h,采用板喂機、棒條給料機加破碎機布置方式,棒條間距為50mm,一破車間設置兩臺顎式破碎機,設計排料口開度為150mm時,最終產品粒度≤250mm。一破旁邊還設置一篩車間,用來篩分棒條給料機下的物料,篩網工藝孔徑5mm,粒度<5mm的毛料由其篩分分級后作為棄料運輸至廢料堆,粒徑>5mm及一破后的物料經過膠帶機運輸至二破中間倉。

圖1 生產流程圖

二破車間選用兩臺平行布置的反擊破碎機,設計處理能力1200 t/h。來自一破的骨料運至中間倉后,經振動給料機調節后進入破碎機破碎,二破產品由膠帶機運至二篩車間進行篩分分級,二破破碎機設計排料口開度35mm,最終產品粒度≤50mm,破碎比i=3。

三破車間選用兩臺立軸破碎機,設計處理能力800 t/h,兩條線平行布置。三破設備破碎后產品由膠帶機運至三篩車間進行篩分分級。

(3)篩分工藝

一篩車間主要負責一破車間產品分級,設計處理能力200t/h,一篩車間將一破產品分成>5mm和<5mm兩部分,>5mm產品由膠帶機運至二破車間,<5mm產品由膠帶機運至廢料堆。

二篩車間主要負責二破車間產品的篩分分級,設計處理能力2000t/h,將產品篩分分級成>25mm、16~25mm、5~16mm 和<5mm 四部分,>25mm的產品由膠帶機運至三破車間繼續破碎整形,16~25mm和5~16mm的產品由膠帶機運至成品堆場堆存,<5mm的產品由膠帶機運至三篩車間。

三篩車間設計處理能力400t/h,主要用于<5mm的產品篩分分級,將產品篩分分級成3.1~5mm、2.3~3.1mm和<2.3mm三部分,通過膠帶機運至成品堆場堆存。

(4)成品堆場

成品堆場設置7個圓形堆場,堆場中間用混凝土擋墻分開堆存,用裝載機出料。

(5)配套設施

各個車間均布置有起重檢修設備、收塵設備及降噪設施。

根據生產設備用氣量的要求,場內設置1個空壓機站。空壓機站配有3臺固定式空氣壓縮機,兩用1備,以滿足生產要求。

場內各個車間均有安裝、檢修通道。

根據用電負荷和用電設備使用地點,本項目設置1處礦山配電站,設在用電負荷的中心附近。

4 主要工藝設備選型

4.1 破碎設備選型設計

(1)一破車間

一破車間設計處理能力1200 t/h,車間配置兩臺板喂機、兩臺HPF1560棒條給料機和兩臺PE1200×1500顎式破碎機及相對應的膠帶機。處理最大進料粒徑為1000mm,其中<100mm的物料通過棒條給料機下到膠帶機上輸送至一篩車間。顎式破碎機主要處理≥100mm以上的物料,開口100mm,最大破碎能力可達2×800 t/h,設備負荷率66.7%。

(2)二破車間

二破車間設計處理能力1200 t/h,車間配置兩臺振動給料機和兩臺LPF1114.24反擊式破碎機及相對應的膠帶機。處理最大進料粒徑為350mm。反擊式破碎機主要處理≥350mm以上的物料,開口50mm,最大破碎能力可達2×600 t/h,設備負荷率70%。

(3)三破車間

三破車間設計處理能力800 t/h,車間配置兩臺PL9500YP立軸式沖擊破碎機及相對應的膠帶機。處理最大進料粒徑為70mm。反擊式破碎機主要處理≥50mm以上的物料,開口25mm,最大破碎能力可達2×400 t/h,設備負荷率70%。

4.2 篩分設備選型設計

(1)一篩車間

一篩車間配置1臺型號為ZXF2461AT移動式圓振動篩,設計處理能力200 t/h,分級范圍為>5mm和<5mm兩個粒級。

(2)二篩車間

二篩車間配置3臺型號為3YKR3075NJ圓振動篩,設計處理能力 182~1824 t/h,分級范圍為>25mm、16~25mm、5~16mm 和 <5mm四個粒級。

(3)三篩車間

三篩車間配置兩臺型號為2ZXF3061香蕉篩,設計處理能力200 t/h,分級范圍為 3.1~5mm、2.3~3.1mm和<2.3mm三個粒級。

5 人工砂石骨料加工系統的平面布置

5.1 布置原則

(1)滿足加工系統工藝流程要求,布局合理、緊湊,便于施工和運行管理。

(2)在滿足最小爆破安全距離的前提下,盡量減少礦石運距。

(3)破碎篩分設備的基礎必須滿足地基承載力和設備工作時振動荷載的要求。

(4)設備配置應根據流程要求,對砂石原料巖性波動有足夠的適應性,避免骨料級配失調,減少超大徑料;同一作業的多臺相同規格的設備,應盡量對稱或同軸線布置在同一高程上,設備間距應滿足安裝、操作、維修要求。

(5)利用地形簡化工廠內部骨料運輸和場地排水。加工廠的豎向布置應為物料輸送創造條件,縮短加工物料的運程;減少反向、重復運輸;除寒冷地區外,破碎、篩分車間可露天設置,但電氣設備應予以保護。

5.2 平面布置

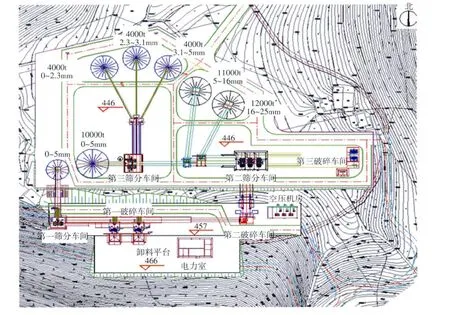

本項目在滿足工藝生產線布置要求的前提下,充分利用地形條件,將廠區沿山坡整平成3個平臺,第一個平臺為卸料區,設計標高為465m,第二平臺為破碎、篩分區,設計標高為457m,第三平臺為成品區,設計標高為446m,減小了整平工程量和占地面積,降低了投資。總平面布置了一破車間、一篩車間、二破車間、二篩車間、三破車間、三篩車間、電力室和空氣壓縮站八個車間,各車間的具體布置見圖2。

6 砂石骨料的質量控制

圖2 重慶牛背脊項目(300萬噸/年)平面圖

砂石骨料的質量控制從原料的選擇上就要加以選擇控制,以生產出符合規定的砂石骨料。

砂石骨料的質量由原料質量、骨料生產時的破碎和試驗控制等環節完成。

6.1 嚴格控制原料開采質量是骨料生產控制的源頭

原料開采質量控制工作由覆蓋層清理和原料裝料組成。覆蓋層清理完成后,由地質工程師確認,再進行原料開采工作。加工原料由專職質檢人員直觀檢查,對原料中風化比較嚴重或雜物多、夾泥或含泥塊的原料作廢料處理,不得卸入受料倉,從生產源頭上主動控制好原料質量。

6.2 骨料生產過程的破碎是解決骨料裹粉問題的主要手段

骨料生產過程中,主要是采取沖洗措施解決骨料裹粉問題。在沖洗管路上安裝調節閥,根據毛料情況,控制沖洗水量,保證沖洗水壓在24.5~29.4Pa。

6.3 骨料生產過程中的超遜徑控制

骨料生產過程中,超遜徑控制主要就是通過加大骨料檢測頻次和調節加工料口寬度來滿足骨料級配要求。工程措施主要為:

(1)各種成品骨料之間設置隔離墻,避免混料造成骨料超遜徑。

(2)選擇合理的篩網孔徑,每班對篩網檢查一次,并根據磨損情況及時更換。

(3)各種成品料倉的存料定期周轉使用,及時清倉,避免碎料、粉料積累。

(4)骨料拉運裝車要均勻取料,不得全部沿周邊取料,避免裝料造成骨料分離。

6.4 骨料質量檢驗

定期進行骨料的質量檢驗,發現骨料質量不滿足要求時,立即進行會診,提出解決方案,進行設備調節,完成骨料質量的可操控性。

7 砂石骨料生產系統的運行及效果分析

牛背脊砂石骨料生產線從2011年6月開始設計,8月中旬完成設備招標采購工作,下旬開始建設,12月底基本建成并試運行,2012年元月投入使用,整個系統運行平穩可靠,根據統計資料,骨料生產達到了設計生產能力,但系統在運行中也存在一些問題:

(1)本工程所處環境比較潮濕,礦石含泥量較大,振動給料機容易粘連糊住,影響了除泥效果,長時間封閉篦縫很容易板結成塊,影響振動給料機的效率,建議選用能力大的設備解決此問題。

(2)砂石骨料的裹粉問題沒有從根本上徹底解決。

(3)各進庫膠帶機坡度較緩,加大了運輸距離,增加了場地占地面積,建議在安全的前提下適當增加膠帶機輸送角度。■