用小沖桿試驗(yàn)法評估304L不銹鋼的應(yīng)力腐蝕敏感性

白 濤,關(guān)凱書,陳 鵬

(華東理工大學(xué)機(jī)械與動力工程學(xué)院,承壓系統(tǒng)與安全教育部重點(diǎn)實(shí)驗(yàn)室,上海 200237)

0 引 言

小沖桿試驗(yàn)(SPT)是20世紀(jì)80年代提出和發(fā)展起來的一種既有“無損取樣”特點(diǎn),又能準(zhǔn)確提供材料性能的新型試驗(yàn)方法[1-2]。起初該方法主要用于核反應(yīng)堆殼體材料經(jīng)中子長期輻射后的脆化評定,后來快速延伸到其它領(lǐng)域,并研發(fā)了相應(yīng)的微型試樣現(xiàn)場取樣機(jī)。目前,日本、韓國和歐盟在這一領(lǐng)域都進(jìn)行了大量探索并出臺了相應(yīng)標(biāo)準(zhǔn)。我國于20世紀(jì)90年代逐步開展這一研究,并開發(fā)了試驗(yàn)裝置,開展了小沖桿材料常規(guī)力學(xué)性能的試驗(yàn)研究[3],進(jìn)而還開展了材料斷裂韌性[4-5]和高溫蠕變性能[6]的研究。但是國內(nèi)目前尚無將小沖桿試驗(yàn)方法應(yīng)用于應(yīng)力腐蝕敏感性評估的先例。

不銹鋼的應(yīng)力腐蝕開裂(SCC)是石油化工、核電、冶金和火電行業(yè)經(jīng)常碰到的問題,嚴(yán)重威脅著生產(chǎn)安全。恒應(yīng)變、恒載荷試驗(yàn)和KISCC測試是常用的應(yīng)力腐蝕敏感性評估方法,但存在費(fèi)時(shí)、重復(fù)性差和需要大量試樣等缺點(diǎn)。慢拉伸是一種快速評估應(yīng)力腐蝕敏感性的手段,但是所需拉伸試樣尺寸較大,且取樣時(shí)要對設(shè)備進(jìn)行破壞。因此如何在不破壞現(xiàn)役設(shè)備、又不影響正常生產(chǎn)的前提下對材料的應(yīng)力腐蝕敏感性進(jìn)行快速評估,是一個(gè)長久困擾業(yè)界的難題。而小沖桿試驗(yàn)兼具快速和無損取樣的特點(diǎn),具有解決這一問題的潛力。為此,作者以304L不銹鋼對研究對象,嘗試用小沖桿試驗(yàn)法來評估其應(yīng)力腐蝕敏感性,并研究了加載速度和腐蝕介質(zhì)等試驗(yàn)參數(shù)對評估效果的影響。

1 試樣制備與試驗(yàn)方法

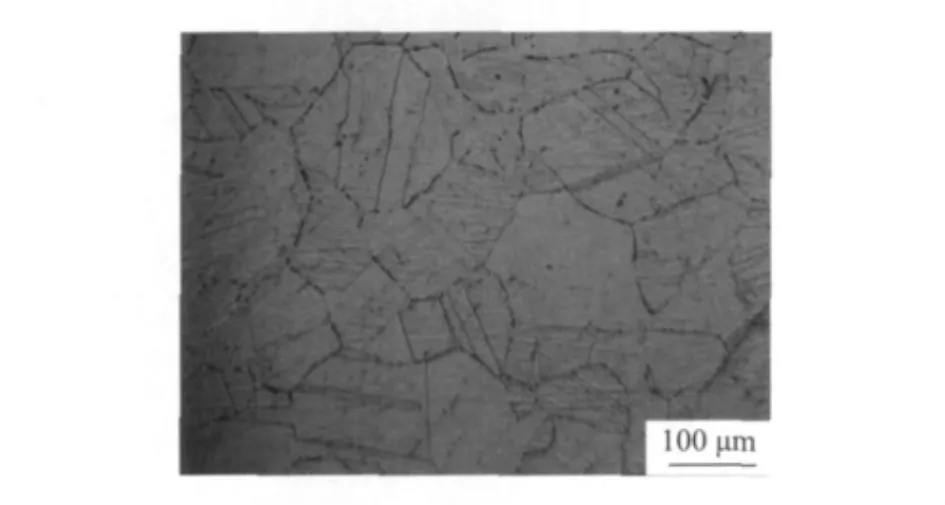

試驗(yàn)采用14mm厚固溶處理狀態(tài)的304L不銹鋼板,其化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)為 0.021C,18.04Cr,8.02Ni,0.345Si,1.64Mn,0.037P,0.001S,余Fe。圖1是試驗(yàn)用304L不銹鋼的顯微組織,奧氏體晶粒尺寸為50~200μm。試驗(yàn)鋼的抗拉強(qiáng)度為605MPa,屈服強(qiáng)度為300MPa,伸長率為64.5%,硬度為167HB。

圖1 試驗(yàn)用304L不銹鋼的顯微組織Fig.1 Microstructure of tested SS304L

小沖桿試驗(yàn)在萬能拉伸試驗(yàn)機(jī)上進(jìn)行,其夾具由上下兩部分構(gòu)成(圖2),其中上夾具具有中心垂直通孔,用于放鋼珠和壓桿等施力構(gòu)件,下夾具開有橫通孔以便腐蝕介質(zhì)可以始終保持與試樣底面接觸。整套夾具固定在拉伸試驗(yàn)機(jī)下架頭上的環(huán)境筒體里。試驗(yàn)機(jī)上夾頭夾持一個(gè)施力圓柱體向下運(yùn)動擠壓壓桿和鋼珠對試樣施加載荷,直至試樣破斷以獲得載荷-位移曲線。

圖2中的壓桿直徑d1為2.5mm,鋼珠半徑r為2.5mm,并且二者硬度值均大于55HRC。試樣為直徑10mm、厚度(0.5±0.01)mm的小圓片,上下表面用1200#砂紙打磨并且相互平行。下夾具中d2為4mm并倒有0.5×45°的圓角,d3為10mm。

圖2 小沖桿應(yīng)力腐蝕試驗(yàn)裝置示意Fig.2 Schematic diagram of small punch test(SPT)for evaluating SCC susceptibility

空氣中進(jìn)行的小沖桿試驗(yàn)分別在0.0003,0.003,0.2,2mm·min-1加載速度下進(jìn)行;應(yīng)力腐蝕介質(zhì)中進(jìn)行的小沖桿試驗(yàn)分別在0.001,0.003,0.03,0.2mm·min-1加載速度下進(jìn)行。應(yīng)力腐蝕介質(zhì)選用人造海水和NaCl、HCl的混合溶液。根據(jù) ASTM D1141-98(2003)標(biāo)準(zhǔn)配置人造海水,配好后用0.1mol·L-1NaOH 溶液將人造海水的pH調(diào)整至8.2,現(xiàn)配現(xiàn)用[7]。NaCl和HCl混合溶液配比如下:①0.62mol·L-1NaCl+0.1mol·L-1HCl②0.8mol·L-1NaCl+0.1mol·L-1HCl③0.9mol·L-1NaCl+ 0.1mol· L-1HCl④1.0mol·L-1NaCl+ 0.1mol· L-1HCl⑤1.0mol·L-1NaCl+0.5mol·L-1HCl。①~④溶液pH為1,⑤溶液pH為0.3。試驗(yàn)過程中,如果試樣對應(yīng)力腐蝕不敏感,則試樣是韌性斷裂、載荷-位移曲線可以延伸較長;而應(yīng)力腐敏感性大的試樣則呈現(xiàn)為脆性開裂,試樣在較低的載荷和較小的位移下就會開裂。

采用XJL-03型光學(xué)顯微鏡和EVOMA15型掃描電子顯微鏡(SEM)對試驗(yàn)后小沖桿試樣的顯微組織和斷口形貌進(jìn)行觀察與分析。

2 試驗(yàn)結(jié)果與討論

2.1 加載速度對空氣中試驗(yàn)結(jié)果的影響

圖3 304L不銹鋼小沖桿試樣在室溫空氣中的載荷-位移曲線Fig.3 Load-displacement curves of SS304L small punch samples in ambient air

從圖3中可以發(fā)現(xiàn),加載速度在3×10-3~2mm·min-1之間時(shí),小沖桿試驗(yàn)測得的載荷-位移曲線基本一致,最大載荷和位移具有較好的重復(fù)性。當(dāng)加載速度進(jìn)一步降低為3×10-4mm·min-1后,載荷-位移曲線發(fā)生明顯改變,屈服強(qiáng)度略有升高,并且彈性段線性明顯,曲線屈服階段在其它曲線之上,最大載荷和位移量均大幅度降低。因?yàn)榇思虞d速度下材料在發(fā)生彈性變形的同時(shí)有足夠的時(shí)間進(jìn)行彈性恢復(fù),所以在該速度下獲得的載荷-位移曲線彈性段線性相對明顯,同時(shí)導(dǎo)致了其屈服強(qiáng)度略有提高。同理,在該加載速度下進(jìn)行塑性變形時(shí),試樣組織中的滑移、位錯(cuò)等缺陷也有足夠的時(shí)間遷移合并,與以其它加載速度達(dá)到相同位移的小沖桿試樣的組織相比,其內(nèi)部缺陷更多,更集中,因此需要更大的載荷來使試樣的塑性變形程度增大。相同位移時(shí),3×10-4mm·min-1小沖桿試樣中缺陷的集中度比高加載速度下的小沖桿試樣中的高,所以當(dāng)在3×10-4mm·min-1下進(jìn)行小沖桿試驗(yàn)時(shí),試樣在較低的位移和載荷下就發(fā)生了最終破斷。

為了使采用小沖桿法評估的應(yīng)力腐蝕敏感性結(jié)果與空氣中的常規(guī)小沖桿試樣具有可比性,所以明確用于評估應(yīng)力腐蝕敏感性的小沖桿試驗(yàn)的加載速度應(yīng)處于10-3~2mm·min-1之間。具體加載速度有待進(jìn)一步試驗(yàn)確定,為了便于確定小沖桿試驗(yàn)的腐蝕介質(zhì),暫取較低的加載速度3×10-3mm·min-1在不同腐蝕介質(zhì)中進(jìn)行試驗(yàn),因?yàn)檩^低的加載速度下材料的應(yīng)力腐蝕敏感性較大。

2.2 腐蝕介質(zhì)對試驗(yàn)結(jié)果的影響

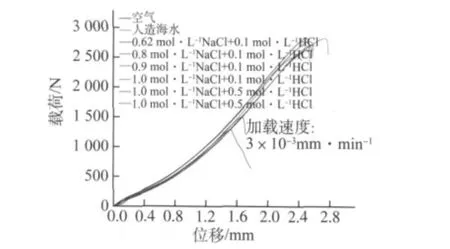

在3×10-3mm·min-1的加載速度下進(jìn)行小沖桿應(yīng)力腐蝕評估驗(yàn),結(jié)果以人造海水為腐蝕介質(zhì)的試樣并未發(fā)生斷裂,這表明304L不銹鋼在人造海水中具有較低的應(yīng)力腐蝕敏感性,如圖4所示。同時(shí)從圖中還可以看出,以HCl和NaCl的混合溶液作為腐蝕介質(zhì)時(shí),隨著NaCl含量的增加,曲線的最大載荷和位移略有下降,這表明試樣的應(yīng)力的腐蝕敏感性逐漸加強(qiáng),但NaCl濃度增加到1.0mol·L-1時(shí),SCC現(xiàn)象始終并不明顯;當(dāng) HCl的濃度為0.5mol·L-1,可以觀察到明顯的SCC現(xiàn)象,并且試驗(yàn)結(jié)果具有較好的重復(fù)性,這表明304L不銹鋼在酸性較強(qiáng)、含Cl-的溶液中更容易發(fā)生SCC。可以推測,隨著HCl濃度的增加,最大載荷和位移還將降低,但是HCl濃度過高會造成化學(xué)試劑不必要的浪費(fèi),并增加了試驗(yàn)的危險(xiǎn)性,同時(shí)也會由于HCl含量的過多導(dǎo)致均勻腐蝕逐漸占主導(dǎo)地位,影響到試驗(yàn)結(jié)果。綜上所述,最為合適的腐蝕介質(zhì)應(yīng)為1.0mol·L-1NaCl+0.5mol·L-1HCl的混合溶液。

圖4 304L不銹鋼小沖桿試樣在不同腐蝕介質(zhì)中的載荷-位移曲線Fig.4 Load-displacement curves of SS304Lsmall punch samples in different corrosion mediums

2.3 加載速度對試驗(yàn)結(jié)果的影響

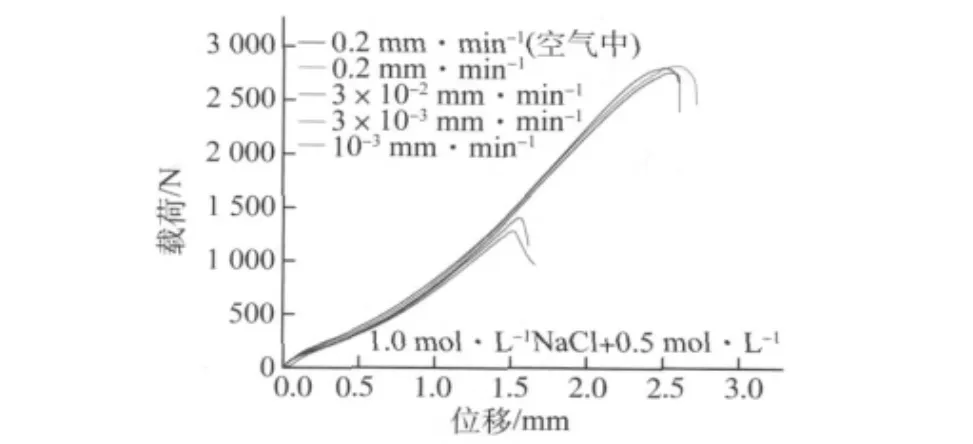

從圖5中可以發(fā)現(xiàn),0.2mm·min-1和3×10-2mm·min-1加載速度下,在1.0mol·L-1NaCl+0.5mol·L-1HCl混合溶液中獲得的載荷-位移曲線與空氣中0.2mm·min-1加載速度下獲得的曲線幾乎具有相同的最大載荷和位移,這說明試樣并未發(fā)生明顯的SCC。當(dāng)加載速度降低到3×10-3mm·min-1時(shí),曲線的最大載荷和位移均大幅降低,說明試樣表現(xiàn)出了較高的應(yīng)力腐蝕敏感性,發(fā)生了低應(yīng)力脆斷。當(dāng)加載速度進(jìn)一步降低為10-3mm·min-1時(shí),同樣發(fā)生了顯著的SCC現(xiàn)象,但是其最大載荷和位移相對于3×10-3mm·min-1下的并未明顯降低,這說明10-3mm·min-1加載速度下進(jìn)行SCC并不比3×10-3mm·min-1下的更敏感。因此,在1.0mol·L-1NaCl+0.5mol·L-1HCl腐蝕介質(zhì)中,較合適的小沖桿應(yīng)力腐蝕試驗(yàn)加載速度為3×10-3mm·min-1。

圖5 304L不銹鋼小沖桿試樣在不同加載速度下的載荷-位移曲線Fig.5 Load-displacement curves of SS304Lsmall punch samples at different load rates

2.4 斷口形貌和顯微組織

綜上所述,可以確定小沖桿試驗(yàn)評估304L不銹鋼應(yīng)力腐蝕敏感性的最佳試驗(yàn)條件是使用1.0mol·L-1NaCl+0.5mol·L-1HCl混合溶液(腐蝕介質(zhì)),加載速度為3×10-3mm·min-1;試驗(yàn)持續(xù)9~10h。

由圖6可知,試驗(yàn)后腐蝕介質(zhì)中的試樣中心圓帽凸起位移量較小,試樣四周有腐蝕現(xiàn)象,斷口長度相對較大,四周可以觀察到明顯的微小SCC裂紋;空氣中的試樣表面依舊保持光亮,斷口相對整齊。

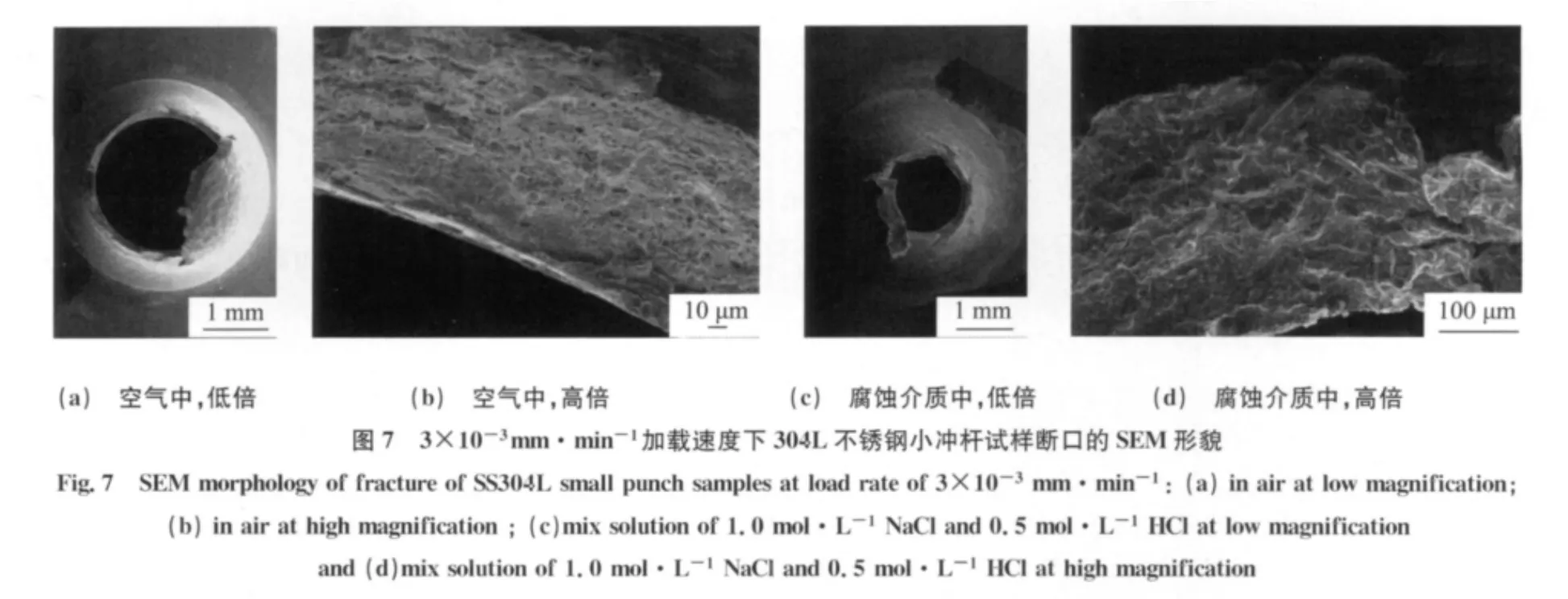

由圖7可見,在空氣介質(zhì)中試樣的主斷口相對平整,并沒有發(fā)現(xiàn)細(xì)小裂紋,可以觀察到大量尺寸為1~5μm的韌窩,顯示了良好的韌性;在腐蝕介質(zhì)中試樣的主斷口凹凸不平,可以觀察到較多的細(xì)小SCC裂紋,斷口具有混合特征,主要為典型的河流狀解離斷口,同時(shí)還可以觀察到部分準(zhǔn)解理斷口形貌。

圖6 304L不銹鋼小沖桿試樣在3×10-3 mm·min-1加載速度下和不同腐蝕介質(zhì)中試驗(yàn)后的宏觀形貌Fig.6 Macrograph of SS304Lsmall punch samples at load rate of 3×10-3 mm·min-1and in different corrosion mediums:(a)air and(b)mix solution of 1.0mol·L-1 NaCl and 0.5mol·L-1 HCl

由圖8可見,在1.0mol·L-1NaCl+0.5mol·L-1HCl腐蝕介質(zhì)中進(jìn)行小沖桿試驗(yàn)后,試樣的顯微組織中發(fā)現(xiàn)了呈樹枝狀擴(kuò)展的SCC裂紋,并呈穿晶斷裂,四周晶粒的晶界由于試樣發(fā)生下壓位移變形而變得斷斷續(xù)續(xù)。

圖8 在1.0mol·L-1 NaCl+0.5mol·L-1 HCl腐蝕介質(zhì)和3×0-3 mm·min-1加載速度下304L不銹鋼小沖桿試樣的顯微組織Fig.8 Microstructure of SS304Lsmall punch sample in mix solution of 1.0mol·L-1 NaCl and 0.5mol·L-1 HCl and at load rate of 3×10-3 mm·min-1

3 結(jié) 論

(1)小沖桿試驗(yàn)法是一種有效評估304L不銹鋼應(yīng)力腐蝕敏感性的方法,具有試驗(yàn)周期短、試樣尺寸小(近乎無損取樣)、可針對不同的顯微組織進(jìn)行多微區(qū)檢測、可對單側(cè)面進(jìn)行試驗(yàn)等優(yōu)點(diǎn)。

(2)室溫空氣下,常規(guī)小沖桿試驗(yàn)在加載速度在3×10-3~2mm·min-1之間的載荷-位移曲線基本一致,最大載荷和位移具有較好的重復(fù)性;速度降低為3×10-4mm·min-1后,曲線變化明顯,屈服強(qiáng)度略有升高,最大載荷和位移大幅降低。

(3)304L不銹鋼最合適的小沖桿應(yīng)力腐蝕敏感性評估試驗(yàn)條件是:腐蝕介質(zhì)為1.0mol·L-1NaCl+0.5mol·L-1HCl的混合溶液,加載速度為3×10-3mm·min-1。

(4)加載速度為3×10-3mm·min-1時(shí),室溫空氣下,304L不銹鋼的小沖桿試樣斷口呈韌窩狀,無細(xì)小裂紋產(chǎn)生;而在1.0mol·L-1NaCl+0.5mol·L-1HCl混合溶液中,斷口以穿晶解理為主,還有部分準(zhǔn)解理形貌,可以發(fā)現(xiàn)呈樹枝狀擴(kuò)展的微裂紋。

[1]艾芒,楊鎮(zhèn),王志文.小沖桿試驗(yàn)法的起源、發(fā)展和應(yīng)用[J].機(jī)械強(qiáng)度,2000,22(4):279-282.

[2]劉玉.小沖桿試驗(yàn)技術(shù)在金屬材料性能評定中的應(yīng)用[J].機(jī)械研究與應(yīng)用,2007,20(4):10-12.

[3]韓浩.小沖桿實(shí)驗(yàn)測定金屬材料常溫性能的研究[D].上海:華東理工大學(xué),2003.

[4]郭良輝.評價(jià)材料抗斷裂性能的小沖桿試驗(yàn)技術(shù)[D].上海:華東理工大學(xué),2004.

[5]關(guān)凱書,李璞,黃奕昶,等.小沖桿試驗(yàn)評價(jià)材料的斷裂韌度[J].壓力容器,2007,24(12):8-11.

[6]楊鎮(zhèn).小沖桿微試樣技術(shù)用于測定材料高溫蠕變性能的研究[D].上海:華東理工大學(xué),2001.

[7]YU H S,NA E G,CHUNG S H.Assessment of stress corrosion cracking susceptibility by a small punch test[J].Fatigue Fract Eng Mater Struct,1999,22:889-896.