海洋石油平臺用E40鋼板的高溫變形行為

狄國標,劉美艷,麻慶申,司良英,劉振宇

(1.首鋼技術研究院,北京100041;2.首鋼遷鋼公司,唐山064404;3.東北大學軋制技術及連軋自動化國家重點實驗室,沈陽110004)

0 引 言

隨著石油價格的不斷上漲,世界各國高度重視海洋石油資源的開采。鑒于我國當前能源戰略儲備的迫切需要,研發擁有自主知識產權的高強度、高韌性海洋石油平臺用厚鋼板,具有重要的現實意義。海洋石油平臺用鋼對低溫韌性、抗層狀撕裂性能以及內部缺陷要求很高。上海浦鋼通過控制軋制及正火工藝開發了DH36海洋石油平臺用鋼[1];馬鋼采用微鈮合金化設計生產出了EH36級海洋石油平臺用H型鋼[2];舞鋼開發了屈服強度為420MPa的銅鎳鈮鈦可焊接海洋石油平臺用鋼[3]。E40鋼是一先進的鋼種,較E36鋼的強度級別更高,有利于保證海洋石油平臺的安全。為了提高海洋石油平臺的性能要求,必須克服海洋石油平臺用鋼沖擊性能、屈服強度、Z向和焊接性能等技術指標之間的沖突,而這需要了解該鋼在高溫軋制過程中奧氏體的變形行為,進而通過細化晶粒來滿足海洋石油平臺用鋼對各項力學性能的要求。為此,作者對高強度、高韌性海洋石油平臺用E40鋼進行了熱模擬高溫壓縮試驗,研究了變形加熱溫度對晶粒長大的影響,以及不同變形條件對再結晶行為的影響,為進一步優化熱軋工藝參數提供了理論依據。

1 試樣制備與試驗方法

試驗材料E40鋼為自制,用200kg真空冶煉爐熔煉澆鑄,鍛造成截面為100mm×100mm的坯料,化學成分如表1所示;然后加工出φ8mm×15mm的圓柱試樣,在 MMS-200型熱模擬試驗機上進行壓縮試驗。

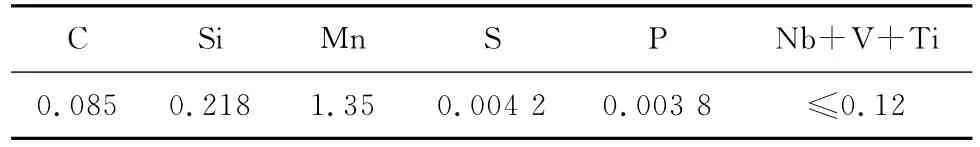

表1 試驗用鋼的化學成分(質量分數)Tab.1 Chemical composition of tested steel(mass)%

先以20℃·s-1加熱速率分別加熱至1 050~1 250℃,保溫3min后立即淬火,分析不同加熱溫度對奧氏體晶粒尺寸的影響。

在前面試驗的基礎上,選擇理想的變形加熱溫度,保溫時間定為3min,然后以10℃·s-1的速率進行冷卻,然后在850~1 100℃進行壓縮變形,應變速率為0.1s-1,真應變為0.7;另在變形溫度為1 050℃、真應變分別為0.1~0.6的條件下進行壓縮變形,變形后均立刻淬火。

將淬火后的試樣沿軸向剖開、打磨、拋光后,再用加有少量表面活性劑的飽和苦味酸水溶液熱煮到試樣表面呈灰黑色,然后輕拋,用Leica DMIRM型圖像儀觀察奧氏體組織,并用割線法測量奧氏體晶粒的尺寸。

2 試驗結果與討論

2.1 加熱溫度對奧氏體晶粒尺寸的影響

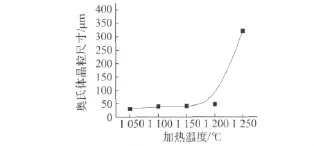

由圖1可以看出,試驗鋼奧氏體晶粒尺寸隨著加熱溫度的升高而增大,當加熱溫度低于1 200℃時,奧氏體晶粒尺寸增大不明顯,其尺寸不超過50μm;當加熱超過1 200℃后,晶粒快速長大,在1 250℃時達到320μm。

圖1 加熱溫度對試驗鋼奧氏體晶粒尺寸的影響Fig.1 Effect of heating temperature on austenite grain size of tested steel

鋼在加熱時的組織變化有兩個過程:碳(氫)化物的固溶和奧氏體晶粒的長大。奧氏體晶粒的大小與碳化物顆粒的固溶程度有關,在加熱時碳化物質點能阻止奧氏體晶界移動,妨礙奧氏體晶粒長大與合并。隨加熱溫度的升高,碳化物溶解,其釘扎晶界的能力降低,奧氏體晶粒迅速長大。當碳化物質點全部固溶到奧氏體之后,奧氏體顆粒開始急劇長大。釩的碳化物在1 050~1 100℃完全固溶,鈮的碳化物在1 150~1 200℃完全固溶。為了充分發揮氮化鈦抑制奧氏體晶粒長大的作用,并保證鈮、釩碳氮化物的固溶,確定加熱溫度為1 200℃。

2.2 動態再結晶行為

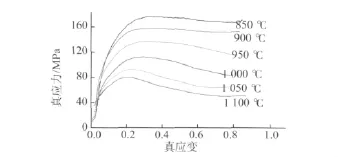

對于以恒應變速率進行的熱變形而言,峰值應力的出現表明發生了動態再結晶。隨著變形溫度升高,峰值應變(εp)和峰值應力(σp)逐漸變小,如圖2所示,這表明溫度越高越易發生動態再結晶。這主要是由于溫度的升高降低了金屬原子間的結合力,使臨界切應力降低,原子擴散和位錯進行交滑移及攀移的驅動力增大,因而再結晶易于發生[4-6]。

圖2 試驗鋼在應變速率0.1s-1壓縮時的真應力-真應變曲線Fig.2 True stree-true strain curves of tested steel compressived at strain rate of 0.1s-1

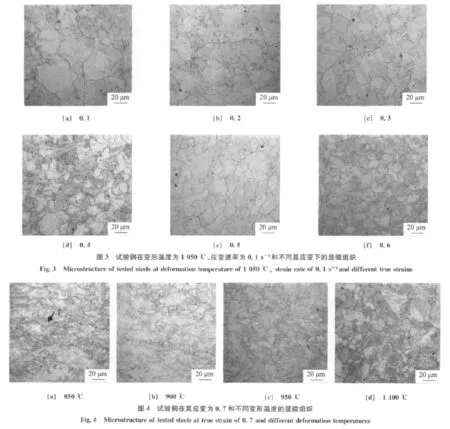

2.3 不同真應變下的顯微組織

由圖3可見,在真應變為0.1時,未發生動態再結晶;隨著真應變增加到0.2,可以看到在三晶界接觸部位,產生了少量動態再結晶晶粒,這是由于能量相對較高的晶界通過不斷弓起,提供了大量的動態再結晶晶核,從而導致動態再結晶發生;當真應變為0.2~0.3時,軟化率曲線達到峰值,真應變達到臨界應變值;真應變繼續增加到0.3,動態再結晶形核速率迅速增加,發生動態再結晶的體積分數超過15%;隨著真應變進一步的增加,動態再結晶不斷進行,再結晶體積分數不斷增加;當真應變達到穩態應變時(ε=0.6),動態再結晶基本完成,動態再結晶的體積分數超過為80%。可見,隨著真應變的增大,奧氏體再結晶進行的程度逐漸增大,動態再結晶晶粒為準等軸形,且不均勻分布。

2.4 不同變形溫度下的顯微組織

由圖4可見,當真應變為0.7、變形溫度為850℃時,晶界出現了少量鐵素體,這是由于在變形過程中發生了應變誘導鐵素體相變,真應力-真應變曲線應力下降較多引起的,而不是動態再結晶導致的。變形溫度為900℃時,奧氏體晶粒尺寸呈扁平狀,少量奧氏體發生再結晶,真應力-真應變曲線無下降趨勢。當變形溫度為950℃時,再結晶晶粒比例增加,奧氏體晶粒呈等軸狀,尺寸明顯細化,真應力-真應變曲線出現明顯的下降,這說明試驗鋼動態再結晶溫度介于900℃和950℃之間。變形溫度為1 050℃時的奧氏體晶粒與950℃時的相差不大(圖略)。當變形溫度升至1 100℃時,變形后晶粒明顯細化,這與高溫下奧氏體容易充分發生動態再結晶有關。

在壓縮過程中,往往容易在高溫段(1 000℃以上)和低溫段(850℃)均出現應力下降,在高溫段的應力下降是由于動態再結晶的軟化作用;低溫段的降低則是由于應變誘導相變,高變形量和低變形速率促使原奧氏體晶界發生鐵素體轉變,晶粒細小并呈等軸狀,雖然晶粒被壓扁,但沒有動態再結晶發生。文獻[7]認為鋼板在應變速率為0.1時的形變誘導相變溫度為850℃左右。因此在工業生產中應該根據需要充分利用動態再結晶細化奧氏體晶粒,并通過形變誘導相變進一步細化鐵素體晶粒,最終實現細晶強化和細晶韌化,滿足海洋石油平臺用鋼對高強度和高韌性的要求。

3 結 論

(1)為了發揮微合金碳(氮)化物質點釘扎晶界的作用,有效阻止奧氏體晶粒長大,E40鋼理想的加熱溫度為1 200℃。

(2)隨著變形溫度的升高,試驗鋼動態再結晶的臨界切應力呈減小的趨勢。

(3)試驗鋼動態再結晶的開始溫度介于900~950℃范圍內;850℃時真應力-真應變曲線下降的主要原因是應變誘導鐵素體相變,900℃以上真應力-真應變曲線下降是動態再結晶所致。

[1]金濤,劉繼勛.海洋采油平臺鋼板開發與研究[J].鋼鐵,2002,37(10):498-501.

[2]顧建國.海洋石油平臺用 H型鋼的開發研究[J].鋼鐵,2001,36(2):29-33.

[3]黃欣秋,張海軍.含鈦可焊接海洋結構用鋼[J].寬厚板,2003,9(3):38-42.

[4]魏潔,唐廣波,劉正東.碳錳鋼熱變形行為及動態再結晶模型[J].鋼鐵研究學報,2008,20(3):30-35.

[5]王有銘,李曼云,韋光.鋼材的控制軋制與控制冷卻 [M].北京:冶金工業出版社,1995:20-22.

[6]王占學.控制軋制與控制冷卻[M].北京:冶金工業出版社,1988:14-17.

[7]杜林秀.低碳鋼變形過程及冷卻過程的組織演變與控制[D].沈陽:東北大學,2003:50-51.