7050鋁合金施加超聲鑄造的數值模擬

張立華,朱 彪

(中南大學機電工程學院,高性能復雜制造國家重點實驗室,長沙410083)

0 引 言

7050鋁合金是目前航空制造業廣泛采用的一種結構材料,其大規格鑄錠內部組織經常會不均勻,且晶粒尺寸也不易控制。如何細化晶粒、獲得細小均勻的等軸晶組織,減少各種鑄造缺陷一直是國內外學者關注的問題。研究表明,通過引入超聲場調控鑄錠凝固過程,可以有效細化晶粒、改善凝固組織[1],超聲在金屬熔體中的空化效應是促進形核及晶粒細化的主要原因。超聲空化是指在強超聲波作用下,熔體中的微小氣泡核在聲的稀疏相和壓縮相交替作用下經歷膨脹、壓縮、振蕩繼而最終崩潰,瞬間在極有限的體積內產生很大的溫度梯度和壓力梯度。目前超聲鑄造的研究工作大多集中在理論分析以及試驗研究上,而對超聲作用于金屬熔體產生宏觀空化效應的數值模擬卻鮮有報道。

在金屬熔體中,由于高溫、內部不可視以及高強度的化學變化,目前還沒有有效定量測試超聲空化強度和范圍的方法,導致模擬研究與理論分析很難取得理想的效果。為此,作者采用流體力學軟件Fluent及其中的動網格技術模擬了鋁合金熔體中超聲空化的發生、發展以及對其凝固過程的影響,并結合超聲鑄造試驗分析了其細晶機理。

1 超聲空化的模擬

1.1 計算模型及邊界條件

模擬對象為石墨坩堝中700℃的7050鋁合金熔體。插入超聲變幅桿后坩堝內鋁合金熔體模型網格如圖1所示,坩堝壁面及變幅桿端面均采用無滑移邊界條件,在近壁區采用標準壁面函數;自由液面為壓力入口,變幅桿端面為動邊界。根據超聲波發生器的工作參數,設置動邊界的位移x方程:

求導可得速度v方程:

式中:α為超聲變幅桿端面的振幅;f為變幅桿振動的頻率,f=20kHz;t為超聲振動的時間。

將式(2)結合超聲參數通過編寫UDF程序加入到Fluent動網格設置選項中,加入空化模型并采用Mixture多相流模型,Fluent所采用的空化模型為Singhal等所發展的“完全空化模型”[2]。仿真模擬加入超聲4個周期(2.0×10-4s)內,熔體內空化的發生、發展。迭代時間步為1.0×10-6s,材料物性參數:7050鋁合金熔體的密度為2 450kg·m-3,表面張力為0.6N·m-1,700℃下鋁液的動力黏度系數為1.1×10-3Pa·s,汽化壓力為0Pa;根據HYSCANⅡ型測氫儀測出7050鋁熔體中氫氣的含量為6mL·kg-1,換算出其中氫氣的質量分數為5.4×10-7,添加至不可冷凝氣體選項。

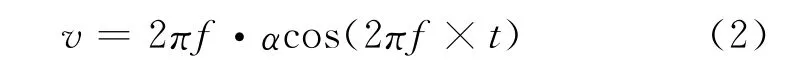

圖1 模型的幾何結構Fig.1 Geometry for the model

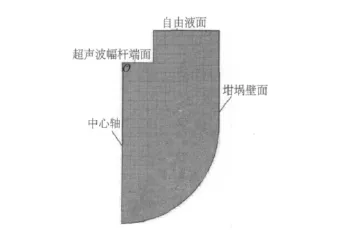

由圖2可見,利用激光測振儀測得在超聲功率為550,850,1 000W時,超聲變幅桿端面的振幅分別為10,15,18μm。

1.2 數值模擬結果

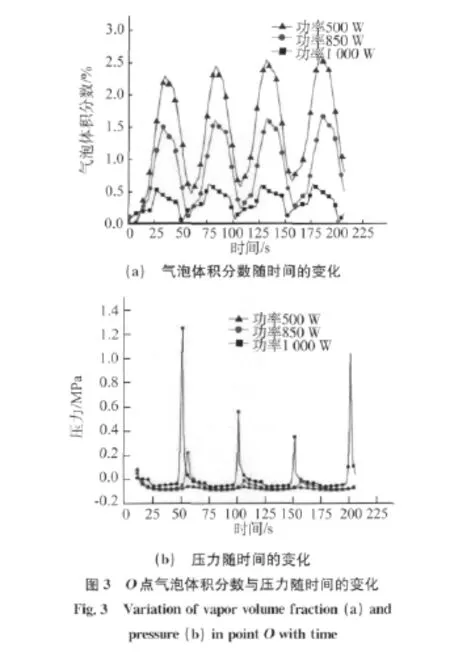

在變幅桿端面中心附近取O點,以便于觀察壓力與氣泡體積分數隨時間的變化,該點與中心軸和變幅桿端面的垂直距離均為1mm,如圖1所示。

由圖3(a)可見,O點在不同功率超聲作用下的平均氣泡體積分數隨時間的變化類似正弦波波動。熔體中氫氣的初始體積分數為0.18%,在第12時間步(1.2×10-5s)附近,三條曲線有共同的交點,該點氫氣的體積分數正好為0.18%,表明在第12時間步前,由于正壓作用,熔體中沒有發生空化;在第12時間步后O點由于負壓作用開始發生空化,其氣泡體積分數開始急劇增大。從不同超聲功率下氣泡體積分數的變化趨勢來看,可知在同一時間步時,較大功率下具有較高的氣泡體積分數,因而具有較高的空化強度。從相鄰兩周期氣泡體積變化情況來看,在功率為850,1 000W的超聲作用下,后一周期氣泡體積分數比前一周期的有所增大,這表明氣泡在振蕩過程中逐漸長大。結合圖3(b)壓力變化曲線可知,在功率為500W時,由于每個周期都受正負壓的交替作用,氣泡體積分數在多個聲波周期內持續振蕩,呈穩態空化狀態。

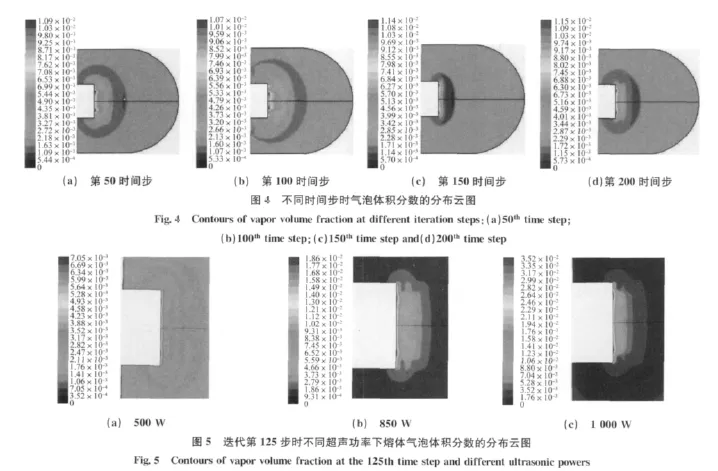

由圖4可見,隨超聲施振時間的延長,熔體中空化區域不斷變大,而且逐步向變幅桿端面中心集中,空化強度相差不大。

由圖5可以看出,不同超聲功率作用下熔體中的空化區域相差不大,越靠近變幅桿端面氣泡的體積分數越大,這與聲波在流體傳播過程中的衰減有關[3];在功率為550,850,1 000W 的超聲作用下,熔體中氣泡體積分數的最大值分別為0.7%,1.86%,3.52%,其空化強度相差較大,且超聲功率越大空化強度越高。

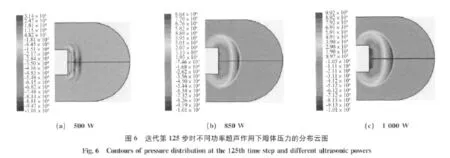

由圖6可見,迭代第125步(1.25×10-4s)時不同超聲功率下熔體的壓力分布大致以變幅桿為中心向周圍熔體中輻射,呈球形。結合圖5可以發現,低壓高氣泡體積分數基本都分布在變幅桿端面正下方的一定區域內。對比圖6明顯可以看出壓力分布有較大的不同,圖6(a)的壓力分布表現出明顯的類似周期性變化,而圖6(b),(c)則呈現出由負壓到正壓、由低壓到高壓的單向變化。這是由于在較低功率的超聲作用下,熔體中產生了較弱的空化強度和較小的空化區域,因而聲壓相對衰減較小;反之,在較高功率的超聲作用下,變幅桿端面下出現了較大范圍的空化區域,空化泡的膨脹、壓縮、振蕩及對超聲的散射等吸收了較多的能量。

2 施加超聲鑄造試驗

2.1 試樣制備與試驗方法

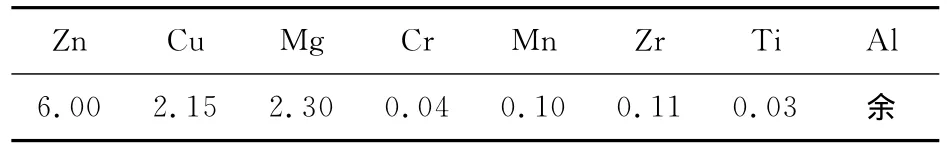

試驗材料為7050鋁合金,其化學成分如表l所示。

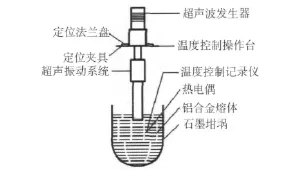

將盛有7050鋁合金塊的石墨坩堝置入電阻絲爐中進行熔煉,待鋁塊完全融化后,充分攪拌熔體,并持續加熱至700℃,保溫約30min后向鋁合金熔體中導入超聲波;超聲波通過變幅桿施加到熔體中,施加位置為坩堝截面中心深25mm處;待超聲振動30min后關閉電阻絲加熱爐電源,將變幅桿移出熔體,坩堝繼續置于爐內冷卻直至凝固。共做4組試驗,超聲的輸出功率分別為0,550,850,1 000W。超聲鑄造試驗裝置如圖7所示。

在坩堝中心處取試樣進行研磨后用化學拋光液拋光研磨表面,最后用酸液(由1mLHNO3、1mLHCl,2mLHF和96mL水組成)腐蝕,用Leica型臺式光學顯微鏡觀察凝固組織形貌。

表1 試驗用7050鋁合金的化學成分(質量分數)Tab.1 Chemical composition of tested 7050aluminum alloy(mass)%

圖7 超聲鑄造試驗裝置示意Fig.7 Schematic diagram of experiment apparatus for ultrasonic casting

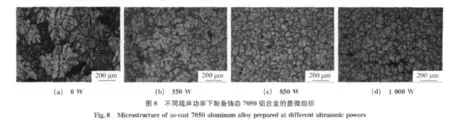

2.2 顯微組織

由圖8可見,未施加超聲時,鑄態7050鋁合金主要呈片狀,且組織不均勻,晶粒比較粗大;施加超聲后的組織均有所細化,且形核率明顯增大;隨著超聲功率的增大,晶粒尺寸逐漸減小,晶核數量逐漸增多;而且在超聲波的振動下,組織更為均勻,晶粒更接近于等軸晶。

3 超聲細晶機理

超聲波在鋁合金熔體中傳播時,熔體分子受到交變的聲壓作用。首先,負相聲壓抽拉液體形成空化泡或空穴,接著正相聲壓壓縮氣泡、氣穴,使之以極高的速度閉合、崩潰,氣泡崩潰時形成了很多微氣泡,再次溶解于熔體中,并繼續長大、崩潰,從而保證空化現象的持續進行。氣泡的破滅蒸發從其周圍帶走了大量的熱,因而使氣泡附近的熔體產生瞬時過冷,且過冷度比正常結晶情況下大很多,這樣就在鋁合金熔體中形成了大量晶核,顯著提高了形核率;同時,氣泡的崩潰產生了高達104K和104MPa的瞬時高溫、高壓沖擊波[1],使初生的粗大晶體和正在長大的枝晶破碎,其中一部分將繼續重熔,而其余的則能夠成為有效的形核質點,在聲流的攪拌作用下,它們被均勻地彌散于熔體中,增加了外來質點,提高了形核率。此外,在超聲空化沖擊波和聲流的攪拌作用下,質點的擴散速率增大,從而使熔體凝固均勻化,結晶前沿成分過冷度減小。由于熔體的液相線溫度隨其成分變化,小的成分過冷會使熔體的液相線溫度上升,凝固溫度升高,所以熔體的有效過冷度會隨之增加,提高了形核率。

隨超聲功率增大,鑄錠的晶粒尺寸明顯減小,組織更為均勻。這是由于超聲功率較小時,空化效應不是很強烈,一些區域還存在未完全打斷的二次枝晶,故形成的等軸晶粒仍比較粗大;隨著超聲功率的增大,晶粒進一步細化,這主要是因為聲壓的增大使空化泡臨界半徑Rmin減小,空化現象易于發生,空化效應明顯;而且聲壓增大,在鋁合金熔體中形成的聲壓梯度也隨之增大,聲流效應強烈[4]。

4 結 論

(1)采用流體力學軟件可進行超聲場作用下坩堝內7050鋁合金熔體壓力場、氣泡體積分數分布的模擬;隨超聲施加時間的延長,熔體中空化區域不斷變大,且逐步向變幅桿端面中心集中;施加的超聲功率越大其空化強度越高,且越靠近變幅桿端面,其空化效應越明顯。

(2)隨著超聲功率增大,熔體的形核率增加,鑄錠的晶粒尺寸顯著減小;摸擬結果得到了試驗驗證。

[1]ESKIN G I.Ultrasonic treatment of light alloy melts[M].Moscow:Gordon and Breach Science Pubulishers,1998.

[2]SINGHAL A K,ATHAVALE A M,LI Hui-ying,et al.Mathematical basis and validation of the full cavitation model[J].Journal of Fluids Engineering,2002,9:1-8.

[3]馮若.超聲手冊[M].南京:南京大學出版社,1999.

[4]謝恩華,李曉謙.超聲波熔體處理過程中的聲流現象[J].北京科技大學學報,2009,31(11):1425-1429.