發(fā)動(dòng)機(jī)底座高強(qiáng)度六角頭螺栓斷裂的失效分析

王 會(huì),張青春,梁世河,徐國(guó)平

(1.國(guó)家標(biāo)準(zhǔn)件產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)中心,海鹽314300;2.海鹽海泰克標(biāo)準(zhǔn)件研發(fā)有限公司,海鹽314300)

0 引 言

某緊固件廠生產(chǎn)的一批規(guī)格為M12×30mm、性能等級(jí)為12.9級(jí)的六角頭螺栓,材料為42CrMo鋼,制造標(biāo)準(zhǔn)為GB/T 5782-2000,螺栓表面經(jīng)發(fā)黑處理,其制備工藝為盤(pán)條→球化退火→酸洗→磷化→皂化→冷拔→冷鐓成型→螺紋加工→清洗→熱處理→水洗→氧化(發(fā)黑)→水洗→浸防銹油。該螺栓為發(fā)動(dòng)機(jī)底座螺栓,在某發(fā)動(dòng)機(jī)上安裝了8枚,安裝24h后發(fā)現(xiàn)有2只螺栓斷裂,由于發(fā)現(xiàn)及時(shí),雖然沒(méi)有造成發(fā)動(dòng)機(jī)部件嚴(yán)重受損,但也影響了發(fā)動(dòng)機(jī)的正常工作。為了防止螺栓斷裂的再次發(fā)生,作者對(duì)該螺栓的失效原因進(jìn)行了分析。

1 理化檢驗(yàn)與結(jié)果

由圖1可見(jiàn),螺栓斷口平齊,無(wú)塑性變形,斷面與軸線(xiàn)垂直,為脆性斷口,在斷口附近無(wú)明顯的腐蝕痕跡。用線(xiàn)切割從試樣斷口處切取一塊試樣,先用酒精清洗,然后利用超聲波清洗機(jī)在丙酮溶液中清洗20min,再經(jīng)去離子水清洗后干燥,觀察該斷口的形貌,并分析其化學(xué)成分。以垂直于裂紋源斷面方向的側(cè)面作為金相試樣的端面,機(jī)械磨拋后再用體積分?jǐn)?shù)為4%的硝酸酒精溶液腐蝕,觀察其顯微組織并測(cè)其硬度。

1.1 斷口宏觀形貌

采用Olympus SZ61型光學(xué)顯微鏡對(duì)螺栓的斷口形貌進(jìn)行觀察,由圖2可見(jiàn),螺栓斷裂位置為螺紋部分,距螺紋末端約16mm;斷口平直,表面粗糙,斷口附近無(wú)宏觀塑性變形,整個(gè)斷面呈深灰色,其上可見(jiàn)多個(gè)銀白色亮區(qū)。

可將斷口分為三個(gè)區(qū)域:即沿螺紋牙根的斷口邊緣區(qū),該部分顏色較暗,呈現(xiàn)一定的發(fā)散狀,屬于裂紋源區(qū);斷口上向中心擴(kuò)展的部分為裂紋擴(kuò)展區(qū),該區(qū)域呈灰白色,有一定的金屬光澤,有少量臺(tái)階,整體比較平坦,該區(qū)域面積較大,為快速斷裂區(qū);斷口上月牙狀白亮部分比較粗糙,為最終瞬斷區(qū),附近無(wú)縮頸及塑性變形跡象。全部斷口沿螺紋牙根形成,高低不平,臺(tái)階延伸較長(zhǎng)。

圖2 螺栓斷口的宏觀形貌Fig.2 Macrograph of fracture of bolt

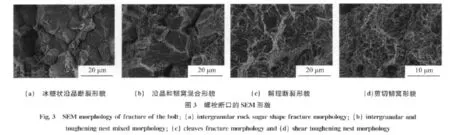

1.2 斷口微觀形貌

采用S3400N型場(chǎng)發(fā)射掃描電子電鏡觀察斷口形貌。由圖3(a)可見(jiàn),裂紋源區(qū)微觀形貌均為冰糖狀沿晶斷裂,斷面上存在大量的雞爪形撕裂棱,斷口平齊呈冰糖狀,沒(méi)有明顯的塑性變形跡象,說(shuō)明斷口呈現(xiàn)較強(qiáng)的脆性,斷口形貌屬于沿晶脆性開(kāi)裂,無(wú)微觀塑性變形特征,晶粒均勻細(xì)小。由圖3(b)可見(jiàn),擴(kuò)展區(qū)形貌主要為沿晶和韌窩混合形貌,該區(qū)域形貌與裂紋源區(qū)大體相同,說(shuō)明裂紋源區(qū)與擴(kuò)展區(qū)斷口處的組織相同,該區(qū)域未發(fā)現(xiàn)有明顯的非金屬夾雜物和氣孔等缺陷[1]。通過(guò)電鏡可觀察到斷面上有較多的細(xì)小發(fā)紋穿過(guò)晶界擴(kuò)展,且有較多的撕裂棱,這是氫脆斷口的典型微觀特征,擴(kuò)展區(qū)發(fā)現(xiàn)有類(lèi)似于準(zhǔn)解理斷裂的河流狀花樣,其斷裂機(jī)制也屬于解理斷裂,見(jiàn)圖3(c)。高倍下可見(jiàn)瞬斷區(qū)微觀形貌為剪切韌窩,見(jiàn)圖3(d)。

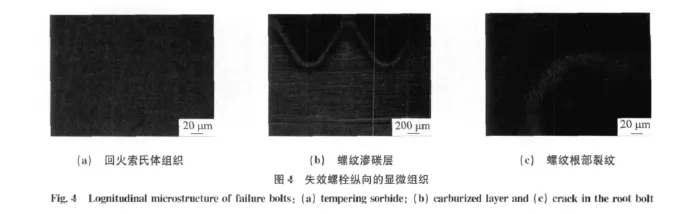

1.3 顯微組織

沿螺栓中心線(xiàn)縱向截取試樣,通過(guò)熱鑲嵌法制成金相試樣。采用4XC型光學(xué)顯微鏡對(duì)顯微組織進(jìn)行觀察。由圖4可見(jiàn),螺栓各部分的組織完全相同,均為回火索氏體組織,為正常的平衡組織。螺栓表面有0.1mm深的滲碳層,說(shuō)明該螺栓的表面硬度較高。螺紋根部有一條直裂紋,裂紋沿晶開(kāi)裂,不分叉。

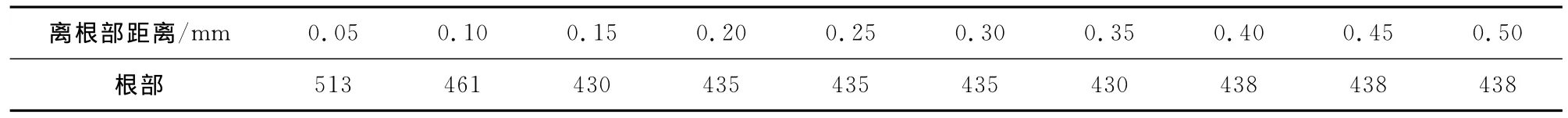

1.4 硬 度

采用TH300型硬度計(jì)對(duì)失效螺栓的螺紋根部、表面和心部進(jìn)行硬度測(cè)試,按GB/T 3098.1—2000要求進(jìn)行。螺栓表面硬度為518HV0.3,比心部硬度高約80HV0.3(心部要求硬度的范圍為385~435HV0.3),不符合標(biāo)準(zhǔn)要求;而螺栓的心部硬度為434HV10,雖然符合要求,但是總體水平接近硬度上限,個(gè)別點(diǎn)超過(guò)硬度上限。表1為失效螺栓螺紋根部的硬度。

1.5 化學(xué)成分

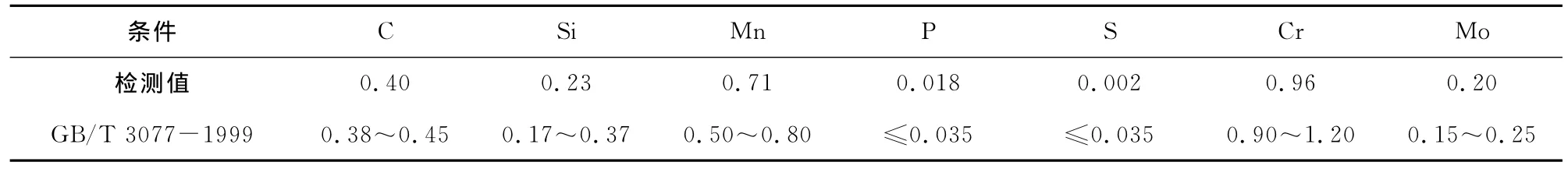

利用直讀光譜儀對(duì)螺栓的化學(xué)成分進(jìn)行分析,由表2可見(jiàn),失效螺栓的化學(xué)成分符合GB/T 3077-1999的規(guī)定。

表1 失效螺栓螺紋根部的硬度Tab.1 Hardness at the root of thread of failure bolts HV0.3

表2 失效螺栓的化學(xué)成分(質(zhì)量分?jǐn)?shù))Tab.1 Chemical composition of failure bolts(mass)%

1.6 氫含量

在螺栓螺紋段距離表面0~3mm的區(qū)域取樣,采用H-3000型定氫儀測(cè)定氫含量。結(jié)果顯示,失效螺栓試樣的氫含量為10mg·kg-1,而正常螺栓的氫含量應(yīng)小于3mg·kg-1,這說(shuō)明斷裂螺栓亞表層區(qū)域的氫含量較高。

2 斷裂原因分析

失效螺栓的組織為回火索氏體,螺栓斷口宏觀存在光亮區(qū),微觀存在“雞爪狀”形貌,螺紋根部的沿晶裂紋不分叉,這些都是氫脆的典型特征。螺栓安裝后存放時(shí)受拉應(yīng)力作用,由于螺紋根部存在應(yīng)力集中,這就使得此處的受力狀況更加惡劣。

根據(jù)以上栓驗(yàn)結(jié)果,按照對(duì)氫脆斷裂失效的判據(jù)[2],該12.9級(jí)高強(qiáng)度螺栓的失效應(yīng)屬于氫脆斷裂。首先,在各種不同的顯微組織中,對(duì)氫脆敏感性從大到小的一般順序?yàn)轳R氏體、上貝氏體(粗大貝氏體)、下貝氏體(細(xì)貝氏體)、索氏體、珠光體、奧氏體[3],因而螺栓的索氏體組織是氫脆敏感組織。其次,強(qiáng)度大于1 200MPa時(shí),材料中的氫含量在5~10mg·kg-1時(shí)即可導(dǎo)致氫脆[4];根據(jù)硬度及氫含量的測(cè)試結(jié)果,推算其抗拉強(qiáng)度達(dá)到了1 200MPa,亞表層氫含量為10mg·kg-1;正常情況下,該螺栓的抗拉強(qiáng)度為1 000MPa,表面硬度和心部硬度相當(dāng),由于失效螺栓可能因熱處理不當(dāng)而導(dǎo)致強(qiáng)度過(guò)高,內(nèi)外硬度差異較大,從而對(duì)氫脆的敏感性增加。再次,螺栓受到的工作應(yīng)力主要是靜拉應(yīng)力,在螺紋根部存在應(yīng)力集中。最后,氫脆斷裂宏觀斷口表面清潔,無(wú)腐蝕產(chǎn)物,斷口平齊,有放射花樣[2];氫脆微觀斷口為沿晶斷裂,晶粒輪廓鮮明,晶界上伴有變形線(xiàn)(發(fā)紋線(xiàn)或雞爪痕),二次裂紋較少,撕裂棱或韌窩較多,這些特征在失效螺栓上都能找到。

3 結(jié) 論

(1)該螺栓斷口是典型的氫脆斷口,主要是盤(pán)條在酸洗和冷鐓后的去脂酸洗過(guò)程吸收了一定量的氫,導(dǎo)致亞表層氫含量較高,引起了氫脆。

(2)建議減少該發(fā)黑緊固件的酸洗時(shí)間,通過(guò)對(duì)酸洗溶液濃度實(shí)時(shí)監(jiān)測(cè),控制酸洗溶液濃度不超標(biāo);對(duì)熱處理過(guò)程的溫度和保護(hù)氣氛嚴(yán)格控制,使產(chǎn)品的力學(xué)性能符合標(biāo)準(zhǔn)規(guī)定,并對(duì)產(chǎn)品進(jìn)行必要的去氫處理。

[1]HENRY G,HCRSTMANN D.宏觀斷口學(xué)及顯微斷口學(xué)[M].北京:機(jī)械工業(yè)出版社,1990.

[2]張棟,鐘培道,陶春虎,等.失效分析[M].北京:國(guó)防工業(yè)出版社,2004:204-205.

[3]王永慶.30CrMnSiNi2A螺栓斷裂分析[J].理化檢驗(yàn)-物理分冊(cè),2000,36(10):461-463.

[4]胡曉輝.3Cr13鋼彈簧片斷裂分析口[J].理化檢驗(yàn)-物理分冊(cè),2005,41(10):515-517.