配方模塊制絲關鍵工藝參數的優化設計

張強,師建全,董高峰,郭生云,楊蕾

1云南煙草科學研究院,云南 昆明 650106;

2紅云紅河集團,云南 昆明650202

卷煙配方和加工工藝的特色是卷煙企業自主核心技術的重要內容之一。目前,各卷煙企業根據原料分組基本原則,建立了包含主料配方、輔料配方和有其它功能的煙葉配方模塊。在此基礎上針對特定品牌和原料特點,在保證生產過程中對物理質量和加料成本不變的前提下,積極探索加工條件和工藝參數對配方模塊內在質量的影響規律,研究合適的加工工藝參數、工藝路線、加工方式[1-6]。然而,由于煙草的復雜性,制絲主要工序的工藝參數與配方模塊的內在質量有非常復雜的非線性關系,這使得許多線性方法使用起來非常不便。同時,配方模塊是葉組配方的一個子系統,在對配方模塊進行制絲工序評價時應把其放在葉組配方這個背景中進行系統的、全局性研究,用系統論的思想對其進行研究分析。

近年來,神經網絡在煙草行業的配方設計中也有了廣泛的應用,并取得了初步的成效。王濤[7]應用神經網絡知識,建立了配方輔助設計系統。郭科等[8]應用BP神經網絡建立了葉組配方的主要化學成分含量與其感官質量和煙氣化學成分含量之間的非線性映射關系,在此基礎上建立了相關的約束最優化模型并求解,由此得到所選取煙葉的最佳配方比例。田麗梅等[9]應用現代數理統計方法和非線性系統信息處理方法,經過實驗設計,BP神經網絡建模建立,模型優化,模型驗證等一系列研究過程,達到了對卷煙表香配方優化的目的。但是,應用BP神經網絡進行配方模塊與工藝參數優化的研究未見文獻報道。本項目依據生產實際經驗,結合產品設計要求,從盡量減少實驗次數,提高數據利用率出發,采用基于均勻設計原理的計算機直接設計[10]和神經網絡模型優化的方法,分析配方模塊與制絲主要工序的關鍵工藝參數的優化。

1 材料與方法

1.1 試驗材料及試驗設備

試驗在紅河卷煙廠進行,配方模塊及料液為某三類烤煙型卷煙葉絲和料液。其中模塊A主料配方模塊,主要為該烤煙型卷煙品牌提供濃度和香氣。模塊C為輔料配方模塊,主要為該烤煙型卷煙品牌提高抽吸舒適性。制絲設備為紅河卷煙廠300 kg/h中試制絲線,每次投料100 kg。

1.2 取樣與檢測方法

每次試驗參數經調整并穩定運行后,由專人按要求[11]在烘絲機物料出口處(冷卻后)用取樣盤取葉絲,每次試驗取3次樣,每次取5 kg,混合均勻后用四分法保留樣品煙絲,卷制成單料煙,置于恒溫恒濕箱(22℃,RH60%)內平衡48 h后,由有評吸資質人員進行評吸。先計算出每個單項的平均分,然后把每個單項的平均分相加即為評吸總分。感官評吸指標包括:諧調性、香氣質、香氣量、雜氣、濃度、勁頭、刺激性、干凈度、回味和濕潤,各項指標滿分都為10分,總分為100分。

1.3 試驗設計

1.3.1 主要工序及關鍵控制點的確定

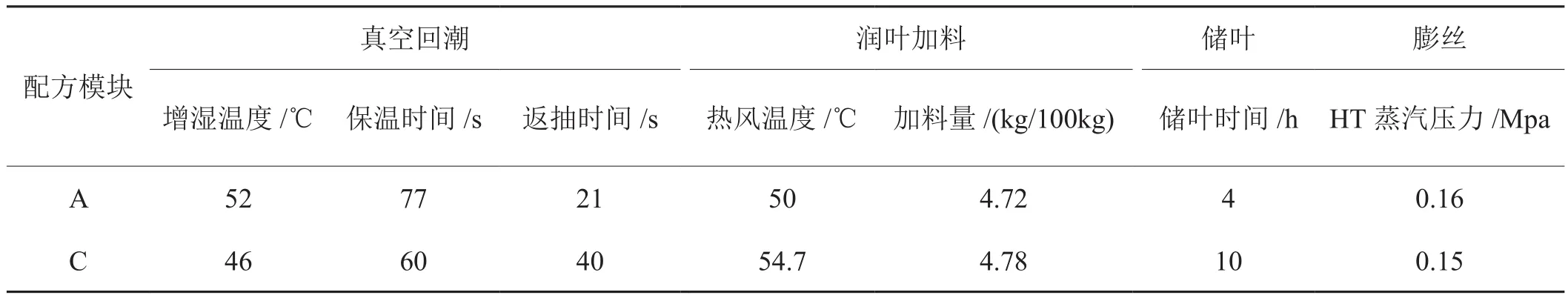

對現行200 kg/h中試制絲設備的運行狀況、工藝參數以及料液的添加量進行分析,根據生產實際,以確保加工后葉絲的含水率等質量要求符合生產工藝的要求為前提,確定以真空回潮工序中的增濕溫度、保溫時間、反抽時間,潤葉工序中的熱風溫度、加料量,儲葉工序中的儲葉時間,煙絲膨脹工序中的HT蒸汽壓力,一共4個工序7個工藝參數為研究對象,分析不同實驗組合對加工后煙絲感官質量的影響,其它工藝參數維持正常生產的水平,其中滾筒式烘絲機根據來料煙絲含水率及設定的目標含水率,通過PID運算自動調節筒壁溫度,最終實現出口目標含水率的自動控制。

1.3.2 試驗設計方案

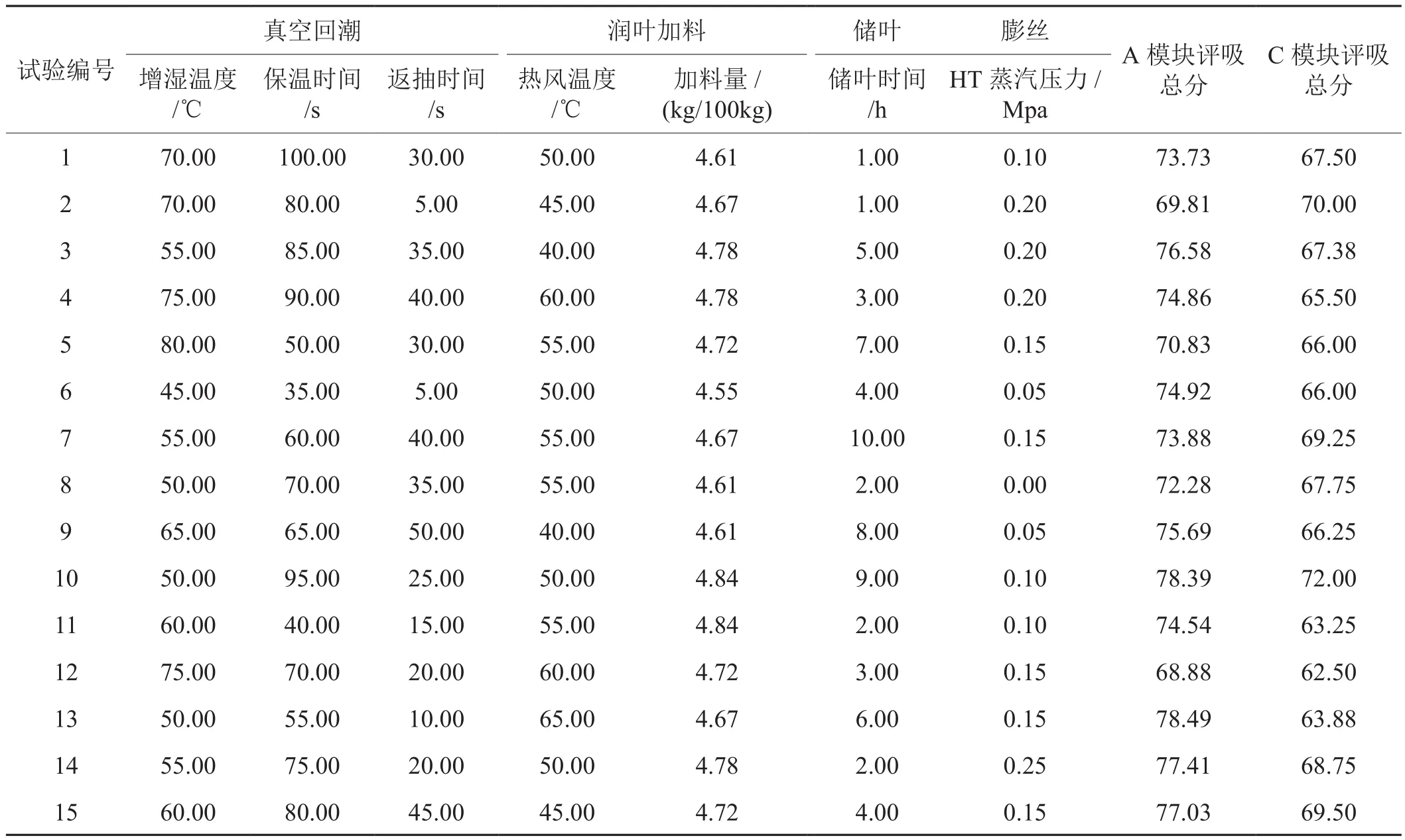

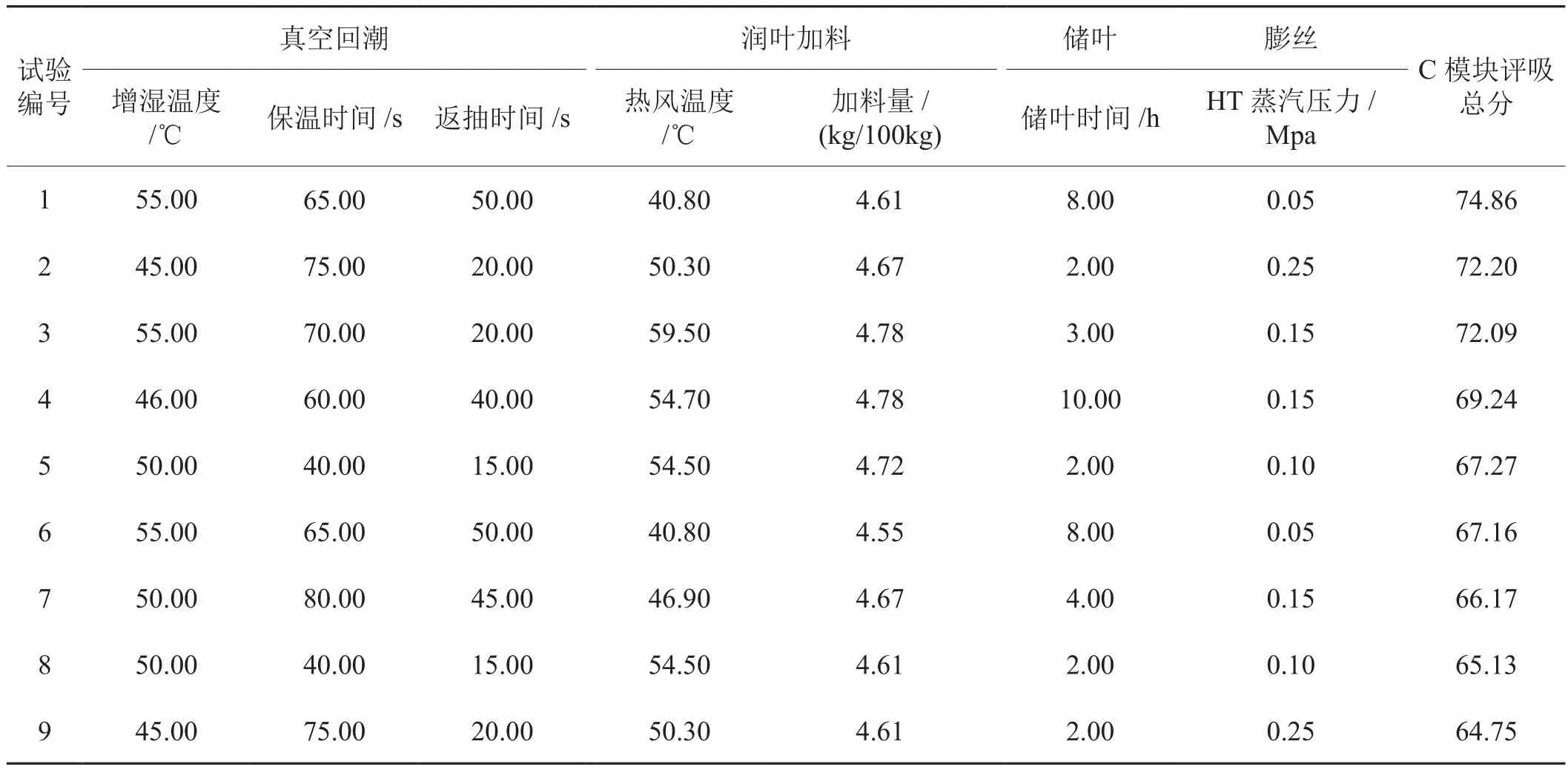

對選取的7工藝參數按照均勻設計試驗方法進行實驗設計(見表1),研究不同實驗組合對加工后煙絲感官質量的影響;模塊A、C分別按照設計的試驗方案進行加工,并卷制成煙支進行評吸,然后分別以A模塊、C模塊組合實驗的7個工藝參數為自變量,感官評吸(見表1)為因變量建立BP神經網絡模型并優化;從優化后的模塊A、C模塊中分別選出感官評吸總分為高、中、低三個檔次的工藝組合,并以品牌的葉組配方為背景進行正交試驗設計,經卷制后感官評吸,最終挑選出最佳的工藝參數組合。

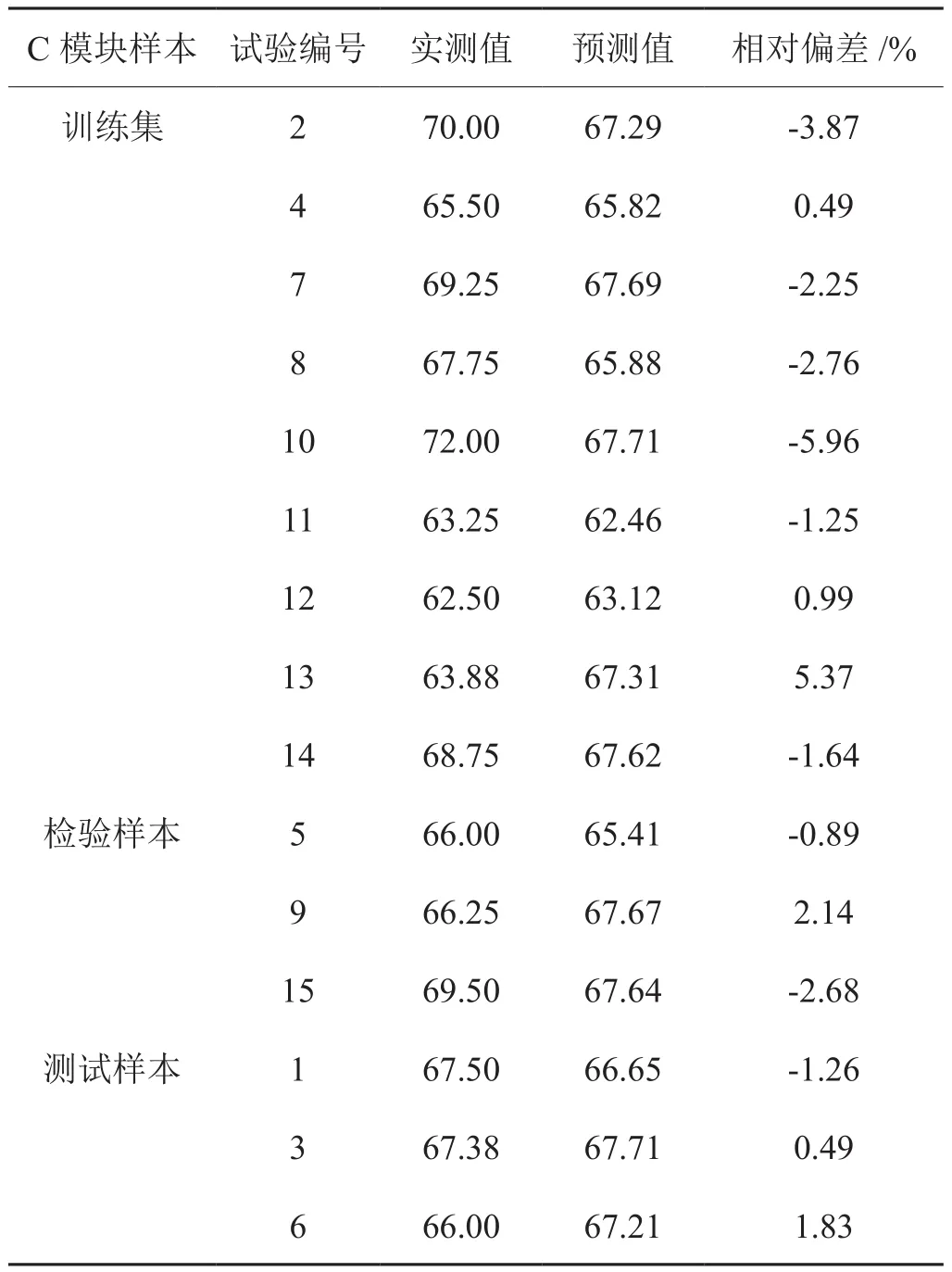

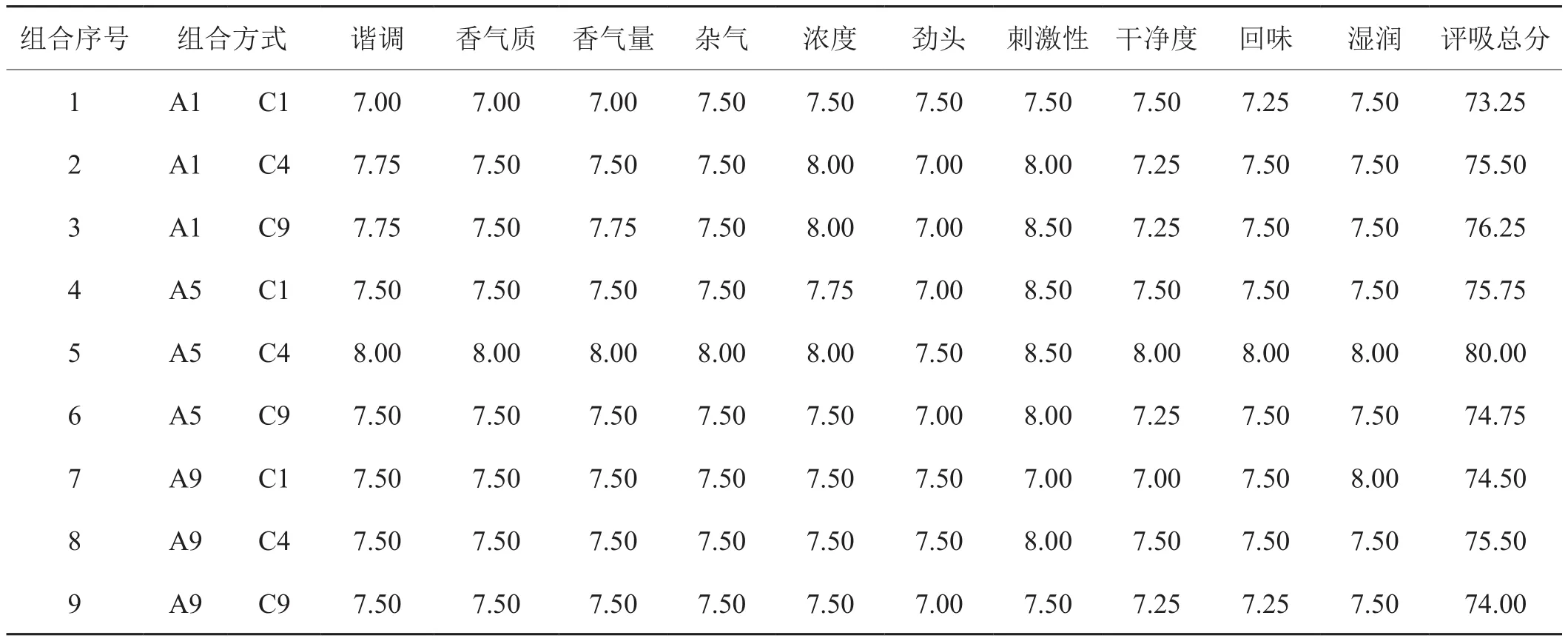

表1 7個工藝參數的均勻設計方案及感官評吸結果

2 結果分析

2.1 數據處理

7個工藝參數作為神經網絡模型的輸入值,評吸總分作為神經網絡模型的預測值。每個工藝參數的量綱都不相同,需要對輸入變量進行標準化變換。BP神經網絡的隱層一般采用Sigmoid轉換函數,常用的標準化變換方法有兩種:一種是根據數據的最大值、最小值進行線性變換,將數據變換到[0,1]區間或[-1,1]區間;另外一種是統計數據的均值和標準差,再將樣本數據變換為均值為0、標準差為1的數據,即近似標準正態分布N(0,1)。本文采用第2種標準化變換方法,將得到數據再進行0.1-0.9規格化后形成建模數據。

2.2 網絡設計與樣本劃分

2.2.1 網絡設計

以A模塊、C模塊7個工藝參數作為BP神經網絡的輸入值,感官評吸總分作為BP神經網絡的輸出值,分別建立A模塊、C模塊的制絲關鍵工藝參數的BP神經網絡預測模型。

因此,BP神經網絡的輸入層單元數為7,輸出層單元數為1。隱層單元數的確定尚無理論依據,一般按經驗選取,通常隱含層節點數n1=(n+m)1/2+a,其中n為輸入層節點數、m為輸出層節點數,a為1-10的常數。經不斷測試,最終構造的網絡為7-10-1結構的3層BP神經網絡。

2.2.2 樣本劃分

訓練采用一種稱為“提前結束”的策略進行。在A模塊、C模塊15個樣本中隨機選擇9組樣本作為訓練樣本,將輸入的15組數據的20%,即3組樣本作為驗證樣本,剩余3組樣本則作為測試樣本。BP網絡建模與仿真在Matlab 7.0環境中進行。

2.2.3 模型的建立

本文中采用的BP神經網絡迭代次數為2000次,允許誤差為0.00001,輸入函數為tansig,隱層采用tan-sigmoid飽和正切轉換函數,輸出函數為purelin,訓練方法為Levenberg-Marquardt算法。以組合實驗中7個工藝參數為自變量,感官評吸總分為因變量建立BP神經網絡模型。

2.2.4 模型分析

訓練神經網絡的首要和根本任務是確保訓練好的網絡模型對非訓練樣本具有好的泛化能力(推廣性)。訓練完成后,調用sim( )函數,進行仿真,判斷建立的模型是否已有效逼近樣本所蘊含的規律,最直接和客觀的指標是從總樣本中隨機抽取的非訓練樣本(檢驗樣本和測試樣本)誤差是否和訓練樣本的誤差一樣小或稍大。

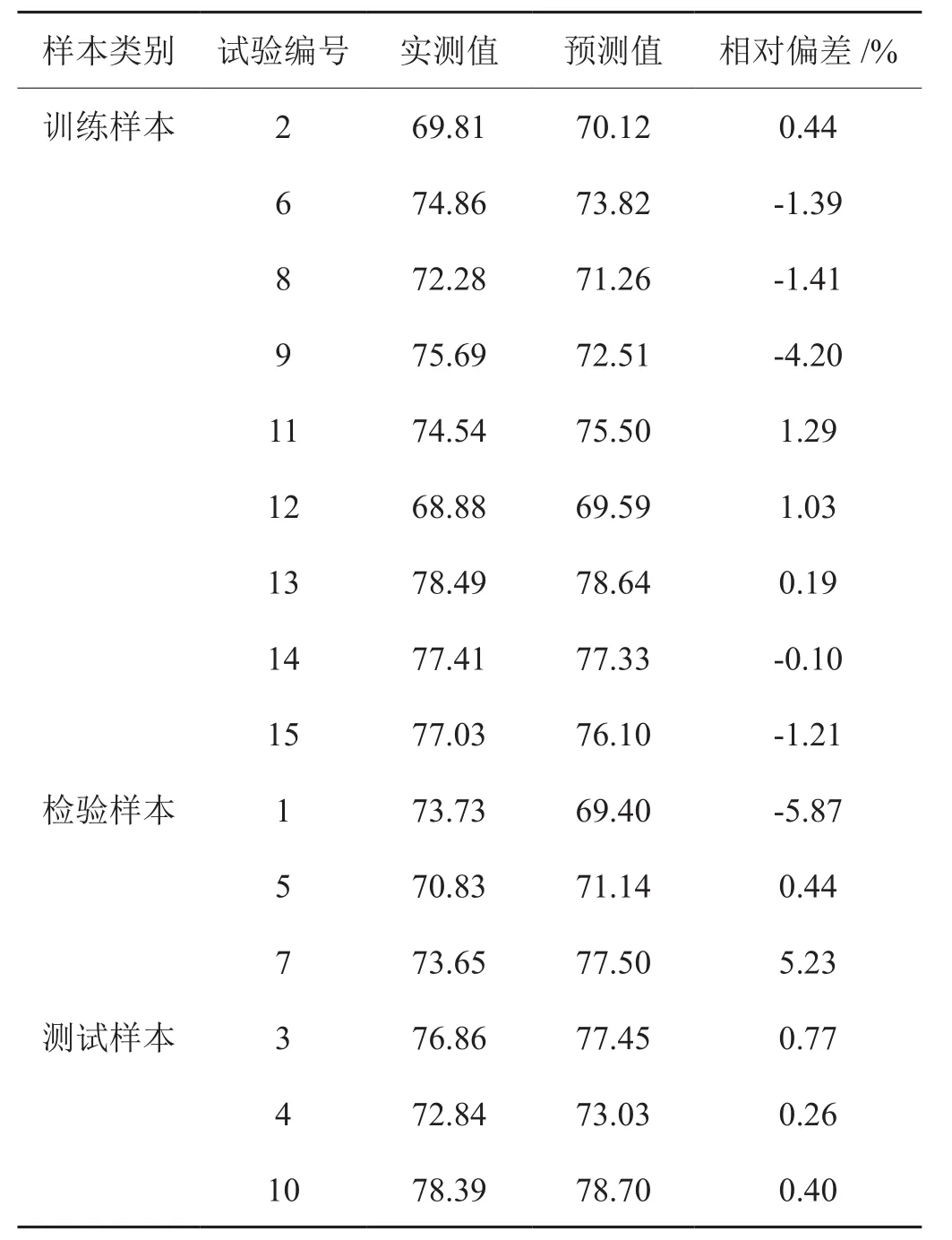

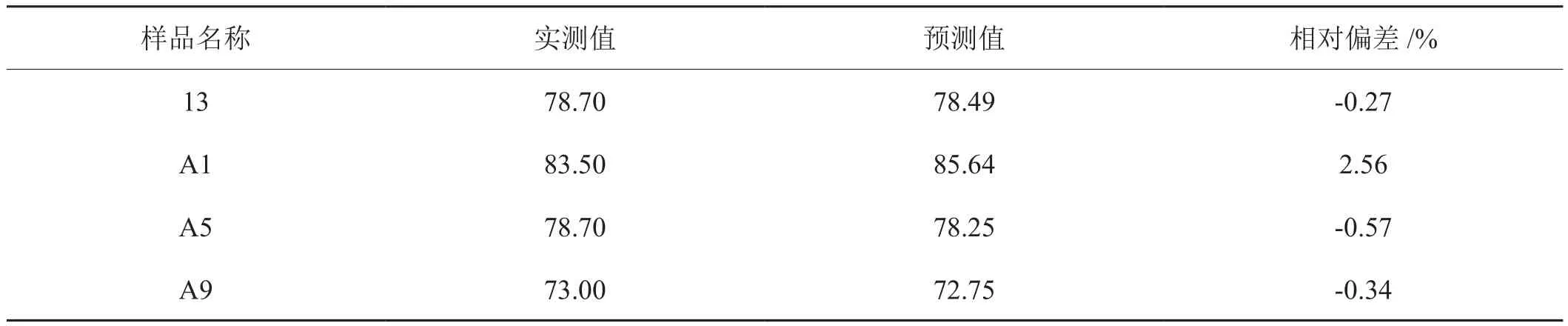

表2 A模塊訓練樣本、檢驗樣本和測試樣本的相對偏差分析

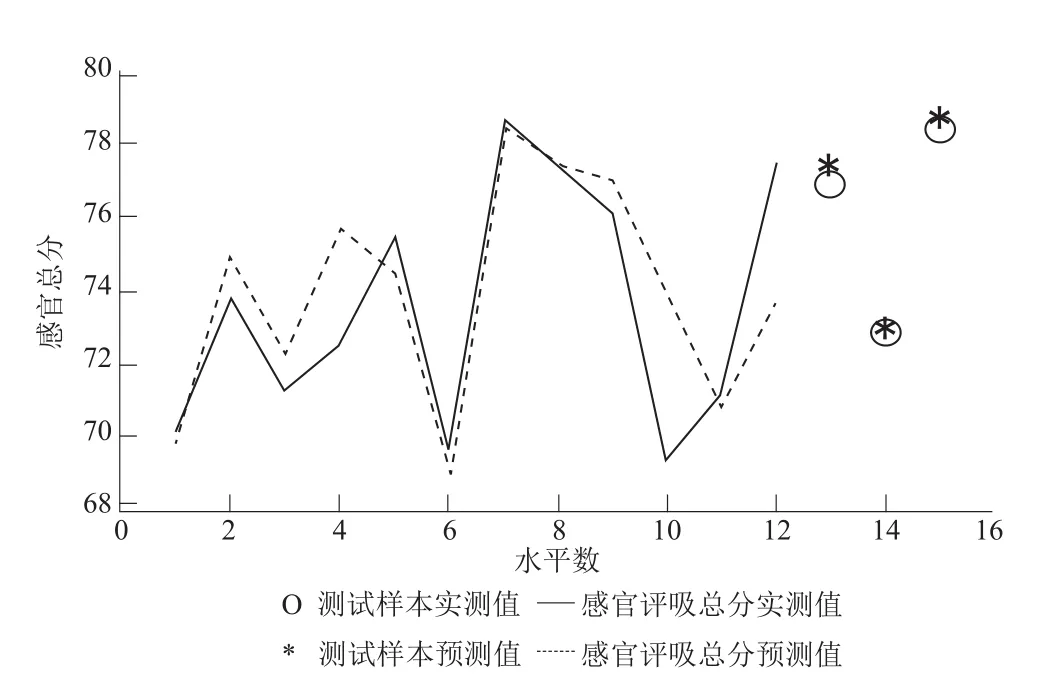

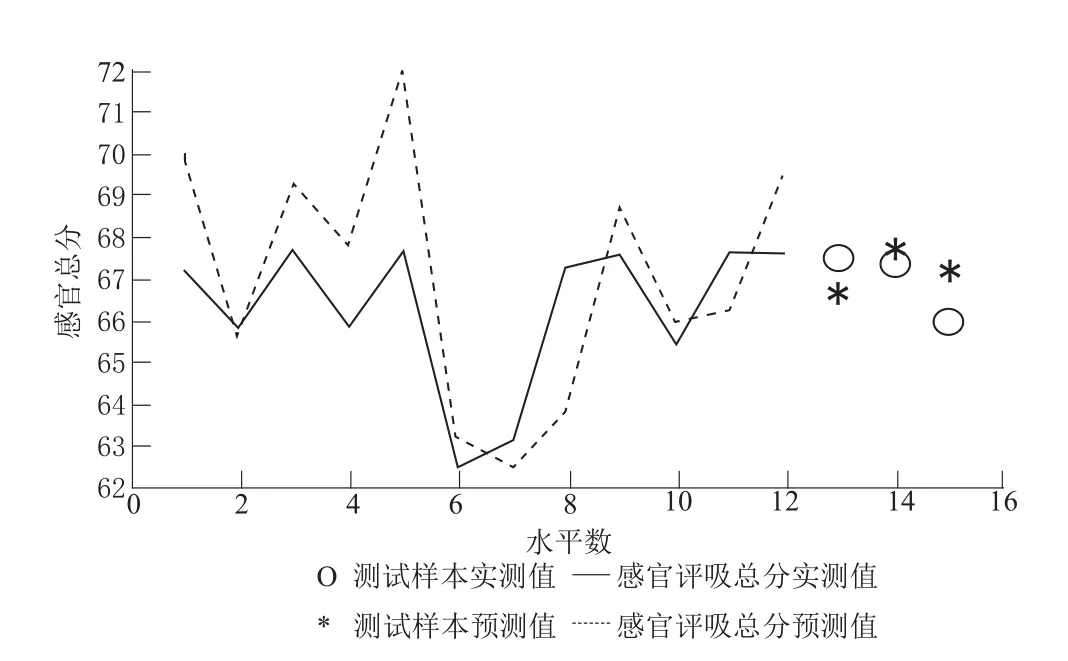

圖1 A模塊測試樣本中預測誤差對比曲線

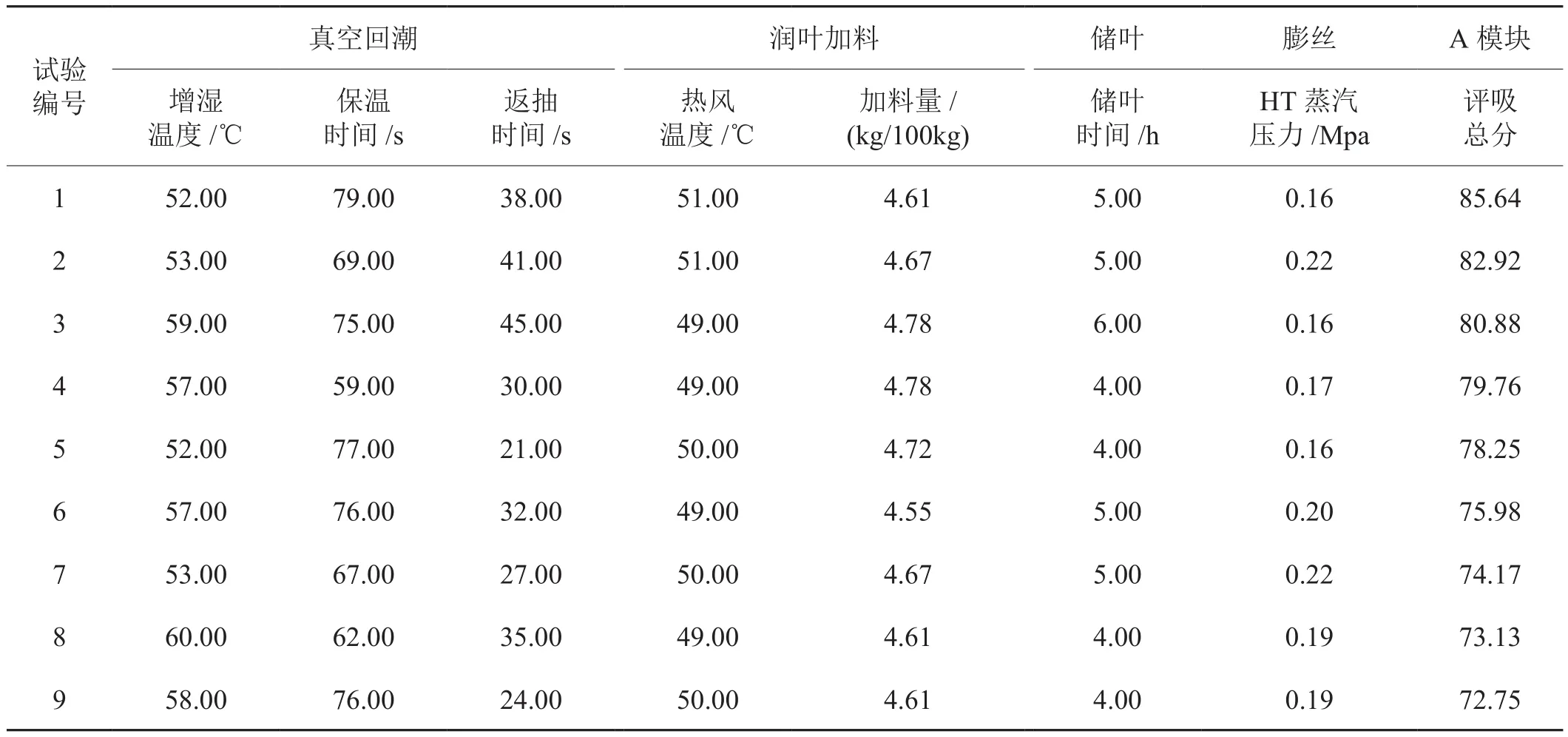

表3 C模塊訓練樣本、檢驗樣本和測試樣本感官評吸總分的相對偏差分析

圖2 C模塊測試樣本中預測誤差對比曲線

由表2、表3可知,A模塊、C模塊訓練樣本、檢驗樣本和測試樣本的感官評吸總分相對偏差較小;圖1、圖2中的實線的點為訓練樣本與檢測樣本的感官評吸總分預測值,虛線的點為訓練樣本與檢測樣本的感官評吸總分實測值,由圖1、圖2可知,實線和虛線的趨勢比較一致,并且圖2、圖3中測試樣本的感官評吸總分實測值(圖中的“○”符號)與感官評吸總分預測值(圖中的“*”字符號)的位置較接近,表明所建立模型的預測誤差較小。同時以上分析也表明基于BP神經網絡模型利用制絲關鍵工藝參數可以對A模塊、C模塊的感官評吸總分進行較好的預測,并且A模塊和C模塊測試樣本的感官評吸總分的相對偏差接近于訓練樣本和檢驗樣本的相對偏差,表明所建網絡模型有較好的泛化能力,可以用來對A、C模塊的關鍵工藝參數進一步的仿真、優化。

2.3 工藝參數的優化

工藝參數的優化實際上也是一個仿真的過程,A模塊、C模塊的7個關鍵制絲工藝參數的仿真數據,根據建模設置的范圍和步長來設定。真空回潮工序中的增濕溫度:40℃-80℃,步長為1℃;保溫時間35 s-100 s,步長為1 s;反抽時間5 s - 50 s,步長為1 s。潤葉工序中的熱風溫度40℃-65℃,步長為1℃;加料量4.61-4.84 kg/100kg,步長為0.01 kg/100kg;儲葉工序的儲葉時間0-10 h,步長為1 h。膨絲工序的HT蒸汽壓力0-0.25 Mpa,步長為0.01 Mpa。對這7個工藝參數根據均勻實驗設計[6]的要求進行設計。預測數據用所建BP神經網絡模型進行仿真和篩選。

2.3.1 配方模塊A關鍵工藝參數的篩選和驗證

在仿真的結果中,以均勻設計試驗的感官評吸總分的最低分68.88起開始篩選,選取感官評吸總分高、中、低三個檔次共9個組合(見表4),其中高檔次選取1號組合(A1),中檔次選5號組合(A5),低檔次選取9號組合(A9)。根據篩選出的工藝參數組合進行中試放樣試驗,并與均勻設計評吸總分最高的13號樣品(見表1)進行對比評吸。由表5可知,中檔次和低檔次感官評吸總分的預測值與感官評吸總分的實際值相對偏差較小,高檔次感官評吸總分的預測值與感官評吸總分的實際值相對偏差相對較大,但整體優化效果明顯,說明模塊A關鍵工藝參數的篩選較合理。由表6可知,篩選工藝參數組合的預測值與實際值的相對偏差不大,表明A模塊所建立的模型優化的結果較好。

表4 配方模塊A關鍵工藝參數的篩選

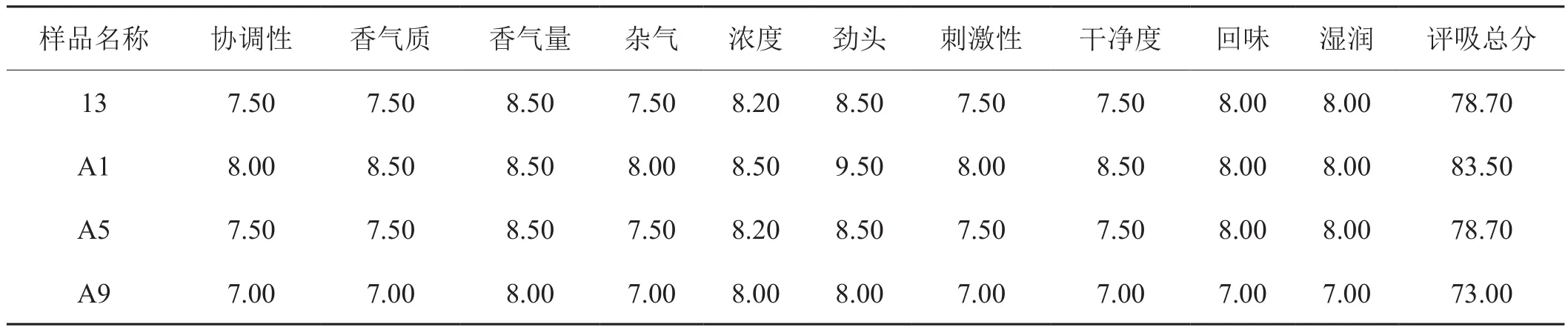

表5 配方模塊A工藝參數篩選組合的感官評吸結果

表6 配方模塊A工藝參數的篩選感官驗證結果

2.3.2 配方模塊C優化結果分析

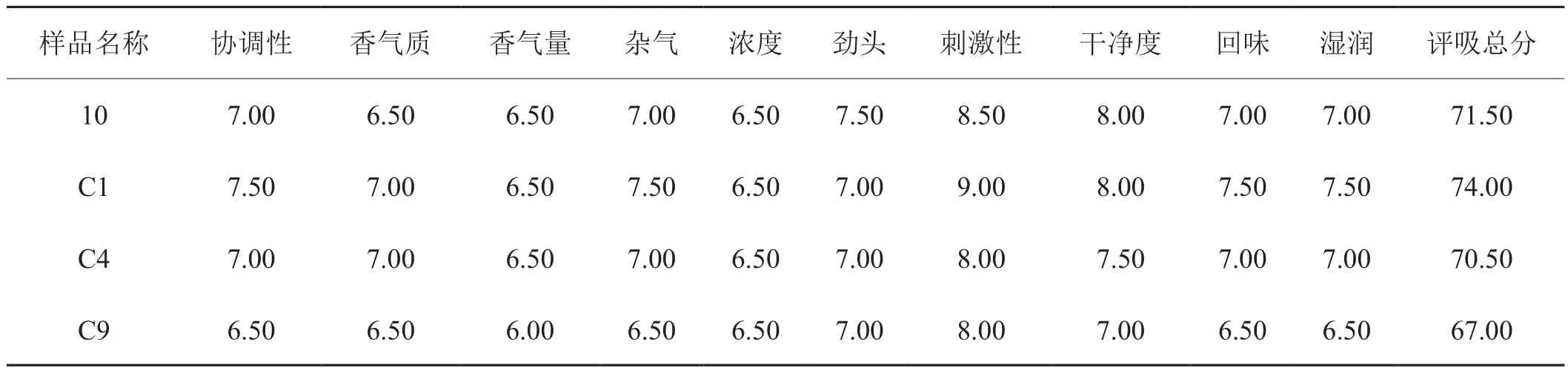

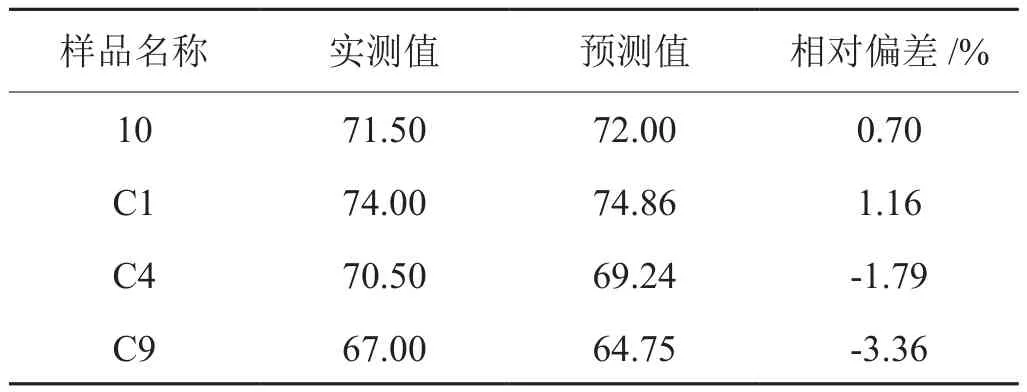

在仿真的結果中,以均勻設計試驗的感官評吸總分的最低分62.50起開始篩選,選取感官評吸總分高、中、低三個檔次共9個組合(見表7),其中高檔次選取1號組合(C1),中檔次選4號組合(C4),低檔次選取9號組合(C9)。根據篩選出的工藝參數組合進行中試放樣試驗,并與均勻設計評吸總分最高的10號樣品(見表1)進行對比評吸。由表8可知,高檔次和中檔次感官評吸總分的預測值與感官評吸總分的實際值相對偏差較小,低檔次感官評吸總分的預測值與感官評吸總分的實際值相對偏差相對較大,但整體優化效果明顯,說明模塊C關鍵工藝參數的篩選較合理。由表9可知,篩選工藝參數組合的預測值與實際值的相對偏差不大,表明C模塊所建立的模型優化的結果較好。

表7 配方模塊C關鍵工藝參數的篩選

表8 配方模塊C工藝參數篩選組合的感官評吸結果

表9 配方模塊C工藝參數的篩選感官驗證結果

2.4 配方模塊A與配方模塊C的正交試驗分析

在制絲工藝參數優化結果中,A模塊篩選出三個工藝組合(A1、A5、A9),C模塊篩選出三個工藝組合(C1、C4、C9)。將兩者進行正交試驗設計,共設計9個試驗組合,并以某三類烤煙型卷煙葉組配方為背景(添加比例不變),把9個試驗組合分別添加到葉組背景中,經專家評吸,結果如下表所示。

由表10可知,組合5也即配方模塊A的第5個組合和配方模塊C的第4個組合,感官評吸總分最高,感官質量最好,因此選取組合號為5的工藝組合為A模塊和C模塊的最佳工藝組合。因此,經過均勻實驗設計、BP神經網絡分析和正交實驗設計,并經感官評吸驗證,確定了A模塊、C模塊最佳的工藝參數組合(見表11)。

表10 配方模塊A和配方模塊C組合后的評吸結果

表11 A模塊、C模塊組合最佳工藝參數組合

3 結論

通過均勻實驗設計、BP神經網絡的優化,可減少了顯式模型帶來的大量模型分析和復雜的模型維護工作,為制絲工藝參數的優化提供一定的參考。

經BP神經網絡優化后的工藝參數組合的評吸總分比優化前的高,可能是均勻設計保證了實驗點在實驗空間的均勻分布,使工藝參數的組合更趨于合理、組合更加優化。

A模塊與C模塊優化后,其評吸總分中等的兩個模塊組合后評吸效果最佳,這表明在實際工作中對模塊進行工藝優化時,不能只注重局部最佳,而更要關注全局最佳,系統考慮整個工藝的優化設計。

本條件下所建立的BP神經網絡,預測 A模塊、C模塊在試驗范圍內不同參數組合下的感官評吸總分有很好的精確度,可為研究制絲工藝參數對模塊配方的優化設計提供了新思路和新方法,但是不同卷煙企業在不同品牌中使用的煙葉質量和工藝設備不盡相同,需根據實際情況進行調整。

[1] 王兵,楊達輝,林平,等.新的卷煙生產工序品質評價方法的建立[J]. 煙草科技,2002(11):16-18.

[2] 張強,董高峰,李紅武,等.滾筒烘絲機工藝參數對烤煙感官質量的影響 [J].煙草科技,2011(11):10-18.

[3] 江家森,盧新萬. 制絲葉絲生產線關鍵工藝參數組合優化研究[J].科技創新導報,2010(5):250.

[4] 呂希勝,姜瀅. 制絲線工藝參數管理系統[J]. 機械設計與制造,2011(5):240-242.

[5] 金殿明,孫海平,金嵐峰. 制絲工藝參數優化研究 [C]//中國煙草學會2010年學術年會論文集,2010:354-358.

[6] 楊俊杰,歐陽敏,王華君. 制絲線關鍵工序工藝參數的優化[C]//中國煙草學會工業專業委員會煙草工藝學術研討會論文集,2010: 49-53.

[7] 王濤. BP神經網絡在配方輔助設計系統中的應用與研究[D]. 青島:中國海洋大學出版社,2008.

[8] 郭科,薛源,胡丹,等.基于組合優化的卷煙葉組配方設計[J].中國煙草學報,2007,13(2):21-23,32.

[9] 田麗梅,張強,和智君,等.基于BP神經網絡的卷煙表香配方設計及優化[J].云南大學學報(自然科學版),2010(S1):76-80.

[10] 方開泰.實用多元統計分析[M].上海:華東師范大學出版社,1999:291-302.

[11] 胡建軍,周冀衡,熊燕,等.烘絲工藝參數對烘后葉絲質量影響的研究[J].中國煙草學報,2007,13(6):24-29.