新型智能熱處理爐

楊 穎

(鎮海石化建安工程有限公司,浙江 寧波 315207)

0 引言

三類容器屬于劇毒、高壓類容器,其工作壓力一般在(2.0~16.0)MPa,國家對該類容器熱處理質量的要求也較高。熱處理爐主要用于對液氨貯罐、熱交換器及氮氣包等各種三類容器進行熱處理。在對三類容器進行熱處理時,熱處理系統的加熱速率、恒溫溫度和冷卻速率是決定熱處理質量的幾個重要參數。操作人員要根據熱處理工藝要求一直監視著熱處理爐中溫度的變化,要經常調節熱處理熱處理爐進氣量的大小以達到控制爐內溫升速率或爐溫高低的目的。由于熱處理爐的容積較大(爐膛長12m、寬4m、高4m),常常會因為調節不當造成熱處理爐內各部分的溫差較大,影響了熱處理的質量。在對三類容器設備的熱處理過程中,操作人員往往要對進氣量進行數十次的調整。這樣不僅增大了勞動強度,更重要的是由于熱處理爐進氣量大小的調節幅度是操作人員憑經驗來進行控制的,且溫度變化的滯后性又很大,故常常會因為操作不當而引起溫升速率偏離熱處理工藝要求過多(一般應力退火工藝的溫升速率是100~150℃/h),從而使得被處理的設備可能會由于嚴重網狀而產生裂紋;有時也可能會因為加熱不足或過熱等現象,使得被處理的設備表現出硬度不足、球化不完全、碳化物粗厚等疵病。為提高熱處理過程的自動化程度,改善熱處理質量,提出了采用STC12C2052AD單片機作為系統主控器件,利用軟件PID調節算法來實現對熱處理爐溫的智能控制,設計出一個新型的智能熱處理爐。

1 新型智能熱處理爐

1.1 系統結構框圖

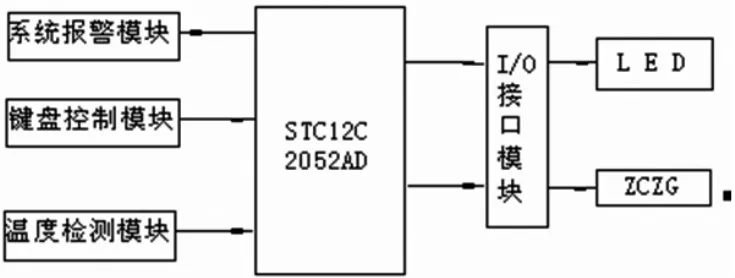

新型智能熱處理爐控制系統結構如圖1所示。為實現對熱處理爐內溫度的智能控制,首先要均勻控制智能熱處理爐的進氣量,為此將原熱處理爐的一個進氣點上只有一個噴嘴,改進為一個進氣點上有三個噴嘴(分別控制三個噴嘴的通斷可更靈活、均勻地控制進氣量),這樣熱處理爐由原來的14個噴嘴增加至42個噴嘴。適當調整每個噴嘴的直徑使總的進氣量最大時約為原來的2倍,從而擴展了可控溫度的范圍。控制系統在熱處理工作過程中視爐膛內溫度的高低來決定打開幾個噴嘴。另外,為準確反映爐內溫度,爐內溫度檢測點也由原來的爐膛左右各兩個變成左右各四個,再加頂部四個,總共設有12個溫度檢測點。由于單片機具有應用靈活、可靠性好及性能/價格比高等特點,故系統選用了內含A/D轉換功能的新型單片機STC12C2052AD作為系統數據采集、邏輯控制及實現PID調節的主控器件;選用ZCZG高溫電磁閥作為進氣控制的執行元件。

圖1 新型智能熱處理爐控制系統結構圖

1.2 系統工作原理

智能熱處理爐控制系統的人機對話功能由鍵盤、顯示器和聲光報警等模塊組成。鍵盤模塊用來完成對定熱處理爐爐溫的設定、系統的啟動、復位、進氣通道的選擇和報警信號的整定等功能;通過鍵盤切換可方便地監視爐內任一個檢測點的溫度。系統的控制信號是根據傳感器所檢測到的溫度值與給定溫度值進行PID運算后得到一個寬度可調的脈沖信號,該信號經I/O接口輸出,通過光電耦合隔離后對ZCZG高溫電磁閥進行控制;電磁閥通電后,閥中的連桿被提升,之后轉軸開始轉動并作用于導閥從而打開主閥,斷電后,在銜鐵自重及返回彈簧作用下關上導閥,靠壓差關閉主閥;當系統溫升速率大于給定溫升速率或恒溫時溫度偏離給定范圍,系統都會為發出聲光報警。為便于事后分析爐內各點溫度對設備熱處理效果的影響,系統擴展了一片數據存儲器用于存放熱處理過程中爐內各點的溫度值。

1.3 軟件PID調節算法

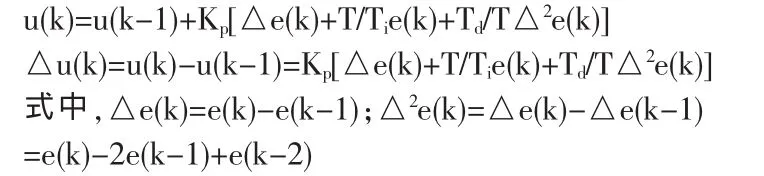

在由數字PID調節算法來實現控制的系統中,PID調節器的控制已經可以由軟件來實現,過程控制對象需要的是控制對象的絕對值,而不是其增量。目前常用的調節算法有位置式算法和增量式算法兩種。位置式算法每次輸出均與整個過去的狀態有關,計算式中要用到過去誤差的累加值,因此容易產生較大的積累誤差。而增量式PID算法只需要計算其增量,計算誤差或精度不足對控制量的影響相對較小。故系統數據運算時采用增量式算法,而輸出控制采用位置式算法。其運算式為:

熱處理控制系統的調試過程中,PID調節算法中參數的選擇是關系到PID調節性能好壞的關鍵所在。簡單地用試湊法來整定PID的調節參數,需要進行多次的模擬及現場試驗才能得到所需參數。若先將調節器設為純比例調節器,并使之形成閉環,再根據經驗數據,使系統對階躍輸入響應達到臨界振蕩狀態,這時的比例系數記為Kr,臨界振蕩的周期記為Tr。根據齊格勒-尼柯爾斯(Ziegle-Nichols)提供的經驗公式就可以由以上兩個基準參數求得不同類型調節器的參數見表1。考慮到控制對象是溫度,經過反復的試驗最后確定比例常數Kp=4.5、積分常數Ti=9.0、微分常數Td=2.16。PID調節算法中還有一個重要的參數:系統的采樣周期T。從物理意義上看采樣周期的大小取決于被控參數的變化速率和被控過程對控制量的響應快慢。理論上講采樣周期越短越好,但采樣周期過短,則有可能將高頻噪聲當作有用信號引入系統,至使系統發生不必要的升階。系統實際選取的采樣周期T=18(s)。

表1 臨界比例法確定調節器參數

熱處理爐控制系統PID調節算法是采用三字節的浮點數進行運算的,每個浮點數占用三個字節的RAM單元。首字節存放的是階碼,其中第7位存放數符、第6位存放階符、剩下6位存放階碼;其余二個字節存放尾數。

為提高熱處理爐控制系統的抗干擾能力,系統中除了在硬件方面采用濾波、屏蔽、光電隔離、設置了WatchDog電路外;在軟件方面也設立了軟件陷阱,用以克服可能的程序“跑飛”現象;在數據采集中則采用了適合溫度控制的中值濾波技術,以此來保證系統工作準確性和可靠性。

2 熱處理爐控制系統的調試

在對新型智能熱處理爐進行實際調試之前,要先借助于仿真機對系統的硬、軟件進行仿真調試。可通過由電阻箱和直流電源構成的電路來提供一個模擬溫度檢測輸出電壓變化的信號,并將該電壓送到A/D轉換器的輸入端。若將電阻箱打到1250歐姆檔,對應單片機的數據整定為00H,相當于智能熱處理爐剛開始加溫,于是單片機送出打開全部噴嘴進氣的命令;若把電阻箱打到2000歐姆檔,相當于智能熱處理爐已達到給定的最高工作溫度,對應單片機的數據為0FFH,于是單片機送出關閉全部噴嘴進氣的命令;若使電阻箱的阻值在1250~2000歐姆之間變化,對應單片機的數據在00H~0FFH之間變化,單片機會根據當前數據發出關閉部分燃氣噴嘴進氣的命令,保證智能熱處理爐中的溫度變化符合熱處理工藝的要求。

智能熱處理爐系統在進行實際調試時首先要注意選擇性能良好的溫度檢測元件,它是決定智能熱處理爐控制系統性能好壞的關鍵因素這一;另外,要利用軟件做好對非線性的溫度數據進行線性化處理的工作;A/D轉換器件的選擇也是影響系統性能的重要因素;為確保數據存儲器中的數據不丟失,應在數據存儲器上設計掉電保護電路;在實際調試時還要注意溫升速率和冷卻速率相關參數的整定,以使有關算法能符合實際系統的要求。

3 結束語

新型智能熱處理爐投入使用后,操作人員只需在對設備進行熱處理前通過鍵盤輸入欲保溫的溫度值、恒溫的時間和允許的溫升速率等系統所需參數,之后系統就能自動地完成整個熱處理過程。這不僅大大降低了操作人員的勞動強度,更重要的是由于采用了自動控制使得智能熱處理爐內的溫差由原來的65~80度左右降低至50度以內 (一般對這種容積較大的智能熱處理爐,爐內溫差在65度以內就屬于允許范圍),從而保證設備的熱處理效果更符合熱處理工藝的要求,提高了產品質量的可靠性。

[1]李國彬,主編.熱處理工藝規范與數據手冊[M].化學工業出版社,2013-1-1.

[2]胡漢才,編著.單片機原理及其接口技術[M].3版.清華大學出版社,2010-5-1.

[3]鮮浩,等,編著.單片機原理及工程設計方法[M].國防工業出版社,2012-7-1.

[4]國家機械工業局.鋼制壓力容器焊接規程[S].國家石油和化學工業局,2000-8-15.