連續纖維增強復合材料在民用航空發動機上的應用

沈爾明,王志宏,滕佰秋,李曉欣

(中航工業沈陽發動機設計研究所,沈陽 110015)

0 引言

渦扇發動機具有推力大、油耗低、噪聲小和可靠性高等優點,成為大型民用客運和貨運飛機的主要動力裝置。進入21世紀以來,隨著空客A380、波音787等大型飛機的啟用,作為決定大型民用飛機研制成功與否的關鍵因素,民用航空發動機越來越受到世界航空強國的重視。

本文詳細介紹并分析了國外連續纖維增強復合材料的應用,概述了碳纖維、芳綸纖維、碳化硅纖維和玻璃纖維等連續纖維增強的復合材料在民用航空發動機上的應用,指出了國內民用航空發動機應用連續纖維增強復合材料選材的發展方向。

1 國外連續纖維增強復合材料的應用

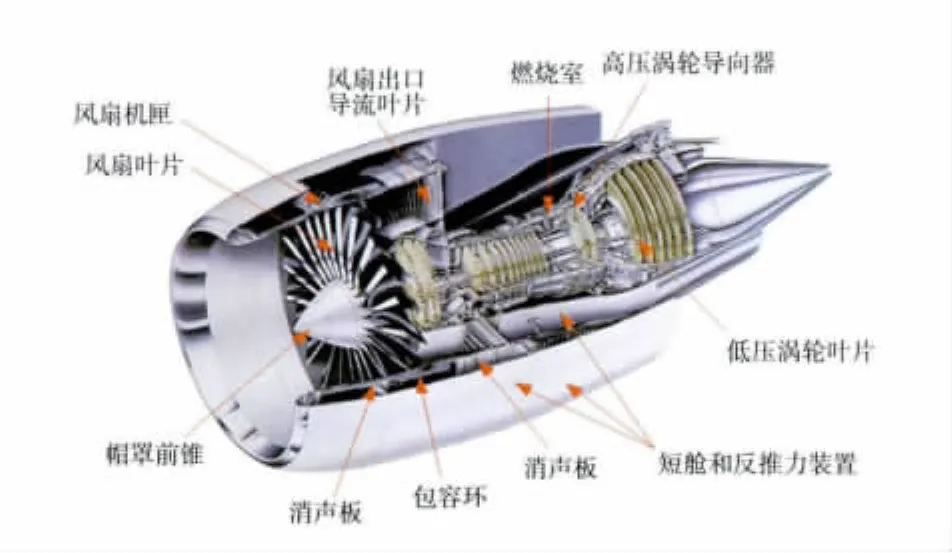

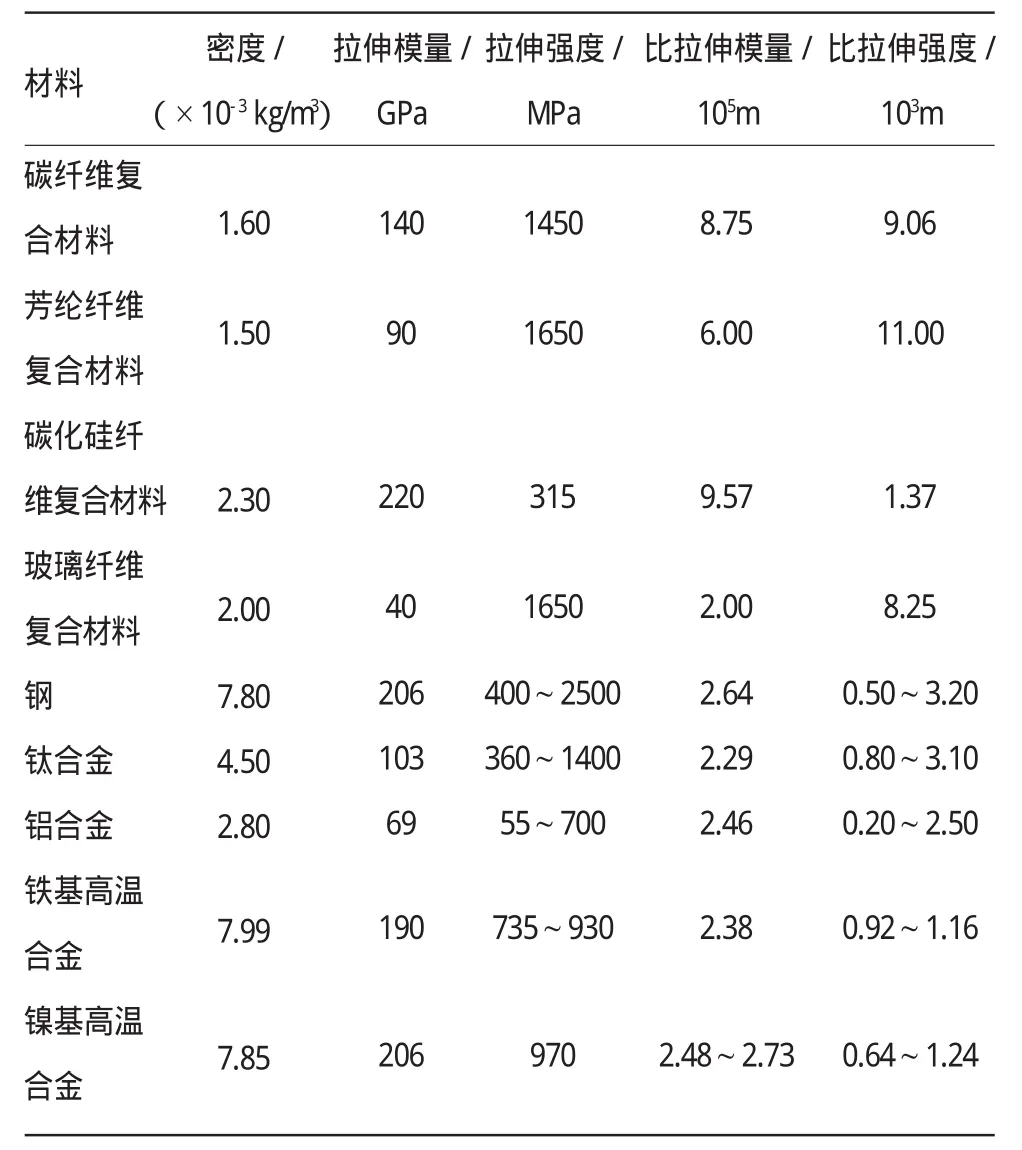

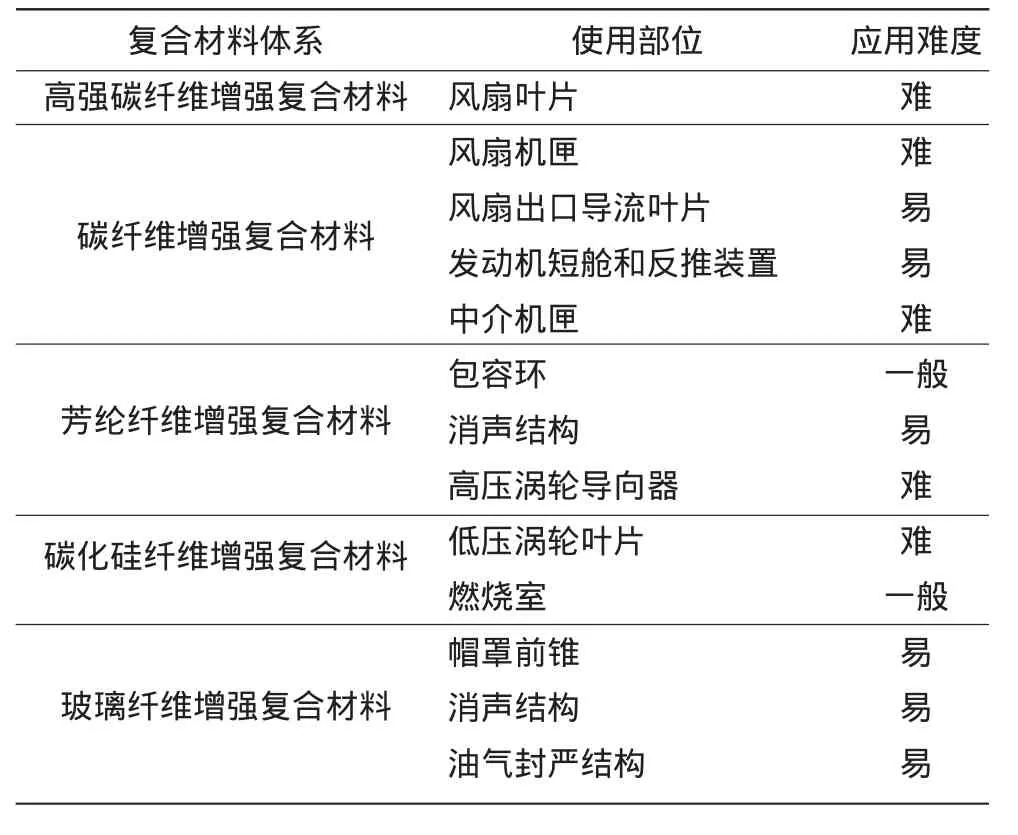

連續纖維作為復合材料的增強體,決定著復合材料在各種環境中的主要力學性能(沿纖維方向的性能),還影響著材料的體積、性能和其可設計性,因此成為復合材料的研發核心。連續纖維增強復合材料憑借其質量輕、結構強度高和技術較成熟等優點,在一直以減質為需求的民用航空領域備受重視,廣泛應用于民用航空發動機的帽罩前錐、風扇轉子靜子和出口導流葉片及其機匣和包容環、發動機短艙和反推裝置、消聲結構和高低壓渦輪葉片等部件上,如圖1所示。連續纖維增強復合材料在GE、RR、PW、IAE和CFMI等歐美主要發動機公司的應用情況見表1,可滿足發動機對高推質比、低耗油率和低維修成本的需要。

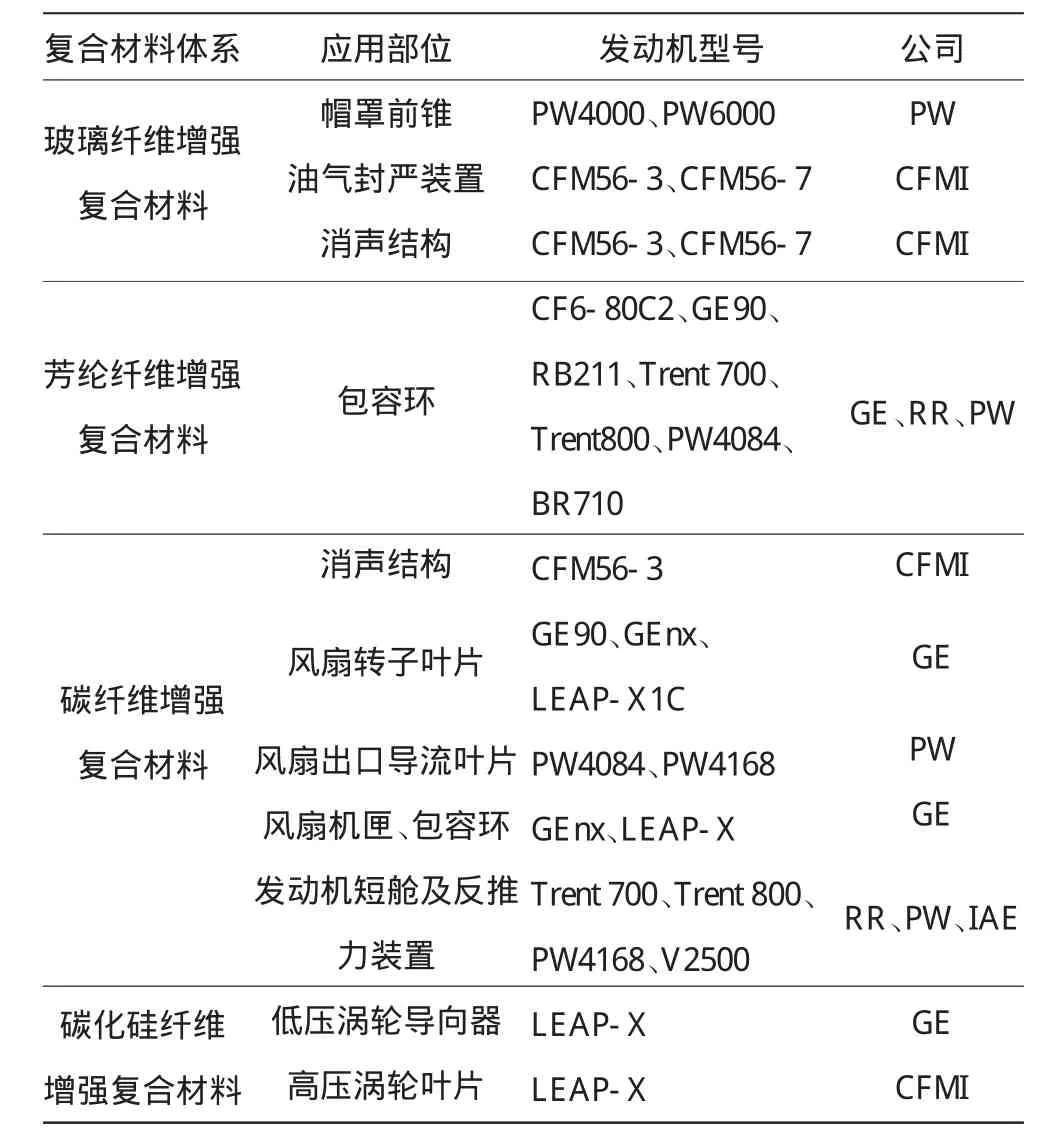

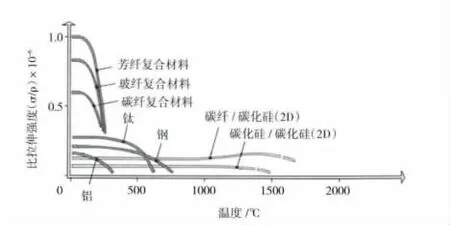

與傳統金屬材料相比,連續纖維增強復合材料具有密度低、比拉伸強度和比拉伸模量高等優點(見表2),在航空發動機的低溫和高溫部件上應用都具有一定競爭優勢,如圖2所示。民用航空發動機使用的連續纖維增強復合材料按增強體材料不同分為碳纖維、芳綸纖維、碳化硅纖維和玻璃纖維增強復合材料等。

圖1 連續纖維增強復合材料在國外民用航空發動機上的應用部位

表1 歐美航空發動機公司用連續纖維增強復合材料構件

1.1 碳纖維增強復合材料

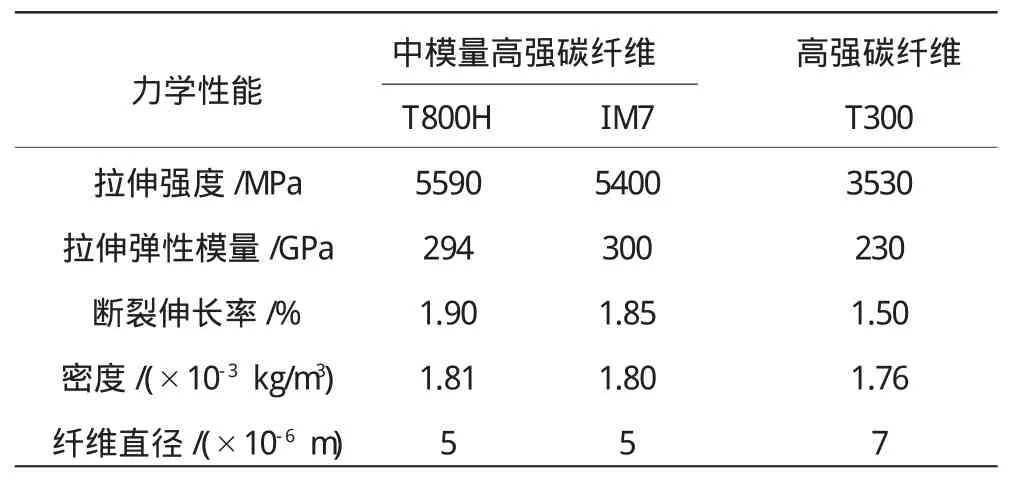

碳纖維主要是由PAN(聚丙烯腈)碳化制造的纖維狀碳素材料[6],具有低密度、高強度、高模量、耐高溫、抗化學腐蝕、低電阻、高熱導、低熱膨脹和耐化學輻射等特點,廣泛用于航空結構件上。早期碳纖維的缺點是脆性大、抗沖擊性和高溫抗氧化性較差。為了同時滿足高強度和輕質量的要求,需研制以IM7、T800纖維等為代表的中等模量、高拉伸強度的碳纖維。

表2 連續纖維增強復合材料與金屬材料性能比較[1-4]

圖2 連續纖維增強復合材料的使用溫度與比拉伸強度[12]

表3 典型碳纖維性能比較[7]

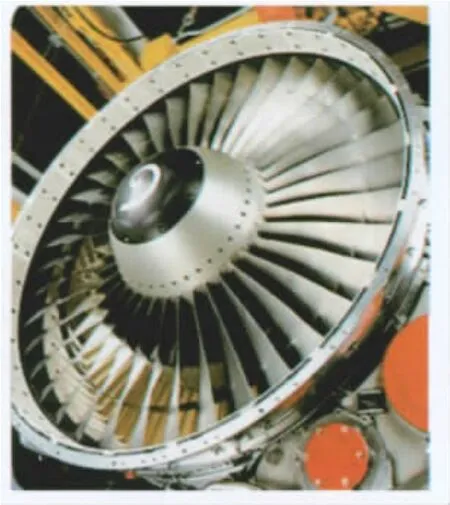

用于波音777飛機的GE90發動機的風扇是世界上尺寸最大的風扇之一,其直徑達到3.12 m,轉子由22片無凸臺全復合材料葉片組成,葉片長1.22 m,葉尖弦長0.533 m,榫頭寬0.305 m,起飛時進入風扇的空氣流量為1313 kg/s。大尺寸風扇葉片在設計時如果采用鈦合金制造成空心結構,風扇整體質量很大,運轉時巨大的離心力會導致輪盤無法承受而破壞,榫頭強度也是難以解決的問題。為此,GE公司采用IM7碳纖維增強環氧樹脂預浸料帶從葉根到葉尖采用鋪層逐漸減薄的方式制成風扇葉片解決了上述問題,并通過了鳥撞取證試驗。GE90發動機風扇葉片采用了復合材料后,發動機的可靠性也大大加強,如圖3所示。據統計,GE90發動機在投入使用的9年中,曾遭遇過85次鳥撞擊,但都沒有對風扇葉片造成明顯損傷;在GE90-115B發動機累計600萬飛行小時內,只有3次因鳥撞或外物打傷而更換3片復合材料風扇葉片。經過長期使用后,GE公司認為復合材料風扇葉片在使用中可以免維護,而且在抗顫振等方面優于金屬葉片,更利于實現大涵道比,進而達到降低油耗和提高效率的目的[8-9]。

圖3 GE公司的復合材料風扇葉片

用于波音787客機的GEnx-1B發動機的風扇占發動機總質量的33%,為滿足減質的需要,風扇葉片采用與GE90發動機同樣的復合材料外,其風扇機匣也采用了纖維增強樹脂基復合材料,這是將復合材料首次用于民用航空發動機風扇機匣上。GEnx發動機風扇機匣采用7.62mm厚的3維織物以±60°方式編織,并在邊角及彎曲處與2維織物混編在一起。編織采用自動化工藝,織物繞1個風扇機匣形狀的模具編織成平面狀,如圖4所示。在中部編織厚層作為風扇葉片的包容層。織物一經織成,便從機匣外引入樹脂固化成型。其中GEnx-1B70發動機的風扇尺寸為2.82m,可減質160 kg。GE公司試驗表明復合材料風扇機匣抗外物打傷能力優于鋁機匣的,而且全復合材料的包容環還是1種具有回彈力、高韌性的結構,同時單一材料的應用還可減少電偶腐蝕的發生,進一步提高發動機的耐久性[9-14]。

圖4 GEnx-1B發動機的風扇機匣

V2500發動機的短艙進氣道采用帶有共固化加強肋的碳纖維增強環氧樹脂外蒙皮和碳纖維增強環氧樹脂蜂窩夾層結構,風扇整流艙門采用整體碳纖維復合材料包覆經防腐蝕處理的鋁蜂窩夾芯結構,反推裝置格柵采用碳纖維增強復合材料模壓成型制造,反推移動罩上采用碳纖維護板。PW4168和Trent700發動機也采用碳纖維增強環氧樹脂制造反推力裝置,此外,GE90發動機的發動機短艙也采用了碳纖維增強復合材料短艙制造技術[23-24]。

PW公司采用碳纖維增強復合材料制造的風扇出口導流葉片。風扇機匣上的44片導流葉片采用4片1組成型,再由空心的內外環將11組葉片連成一體,形成靜子組件。PW 4084和PW4168發動機采用這一方式制造的風扇靜子組件,較鈦合金的質量減輕了39%,成本降低了38%[15]。

1.2 芳綸纖維增強復合材料

芳綸纖維是芳香族有機纖維的總稱,其由芳香族基團代替脂肪族基團連接酰胺基經縮聚而成。由于芳香基代替脂肪基,分子鏈的柔性減小而剛性增強,反映在纖維性能方面,其耐熱性和初始模量都顯著增大。芳綸纖維具有低密度、高拉伸強度和拉伸剛度、低壓縮性能(非線性)和優良的韌性特性。

從20世紀70年代開始,芳綸纖維就成為航空領域的結構材料,在民用航空渦扇發動機上大量用于需要高韌性和能量吸收性能好的風扇機匣的包容環[6-9]。歐美國家現役的民用航空發動機的包容環結構基本相似,即在金屬機匣殼體的內側或外側用芳綸纖維增強復合材料作為包容層。以GE90發動機為例,先在薄鋁合金殼體外表面銑出格柵,再在外側纏繞65層芳綸纖維織成的編織帶,并覆以環氧樹脂制成復合材料包容環。由鋁合金殼體保證機匣的圓度,利用強度高、韌性好的芳綸纖維增強環氧樹脂復合材料提高對葉片斷片的抗沖擊能力,在具有良好包容能力的同時,大大減輕了風扇機匣的質量,其質量比金屬包容環減輕近50%[16-17]。芳綸纖維纏裹層是包容環的核心,當風扇葉片的斷片甩出并打到該層時,由于芳綸纖維具有高的抗拉伸性能,纏裹層會因受到拉伸向外鼓出,但不易拉斷,吸收斷片的撞擊能量,從而將斷片包容住。這種結構不僅包容能力強,而且質量輕,因而得到廣泛應用。RR公司的BR710、RB211-535E4、RB211-524G/H、Trent700、Trent800發動機,PW公司的PW4084發動機和GE公司的CF34、CF-80C2、GE90、GP7200發動機均采用該設計方法,如圖5所示。

圖5 GE90、GP7200、CF34、BR710發動機使用的包容環

芳綸纖維還具有抗顫振和抗聲疲勞的特點,在民用航空發動機上還用于風扇機匣內側的消聲結構[2]。芳綸纖維增強復合材料的比模量高,故自振頻率也高,能夠更好地避免構件在工作時產生共振。而纖維與基體界面還具有吸收振動能量的作用,所以芳綸纖維增強復合材料具有很好的減振性能。在CFM56系列和GE90等發動機上廣泛使用芳綸纖維增強復合材料制造具有消聲降噪功能的復合材料消聲板,如圖6所示。

圖6 復合材料消聲板

1.3 碳化硅纖維增強復合材料

碳化硅纖維是1種陶瓷纖維,能在980℃以上的高溫下保持良好的強度。其拉伸強度可達2.7 GPa,模量可達192 GPa,模量比碳纖維的低,但高于玻璃纖維的。碳化硅纖維具有以下特點:(1)耐熱性能好,耐熱溫度可達1200℃;(2)耐腐蝕/化學穩定性好;(3)對熱塑性基體的相容性好;(4)對金屬基體的浸潤性好;(5)具有優異的浸潤性和抗氧化性,可作為聚合物、陶瓷、金屬(鋁、鈦、鎂等)甚至碳的增強材料[2]。

GE公司在經過25年對陶瓷基復合材料的研制開發,并在軍機的靜子零件和旋轉部件上開展了大量的驗證試驗后,決定在新一代民用航空發動機Leap-x的高壓渦輪導向器上使用碳化硅纖維增強復合材料。由于碳化硅纖維增強復合材料比高溫合金更耐熱,可以取消氣膜孔冷卻系統,因而在減輕自身總質量的同時,也降低冷卻氣流的使用量,提高了發動機性能。Snecma(SAFRAN GROUP)公司在LEAP-X發動機上也使用了碳化硅纖維增強復合材料制造的低壓渦輪工作葉片。GE公司計劃在未來的民用航空發動機上用碳化硅纖維增強復合材料制造燃燒室和渦輪導向器緣板[15-18]。

運動不息,生命不止,世間萬物都具有運動的共性。身體是人生命活動的源泉,必須保持運動的狀態,人在運動中釋放身體的能量,塑造生命的智慧體。體育不會給予人任何空洞的承諾,體育關心現實的個人,肩負著強健身體的使命。體育既成為身體的拯救者,也成為人之為人路途中最堅定的陪伴者。體育促進人生命沖動與精神的統一,人的自我控制能力提升,不斷激發人的本質力量的實現,將人的生命意志呈現出來。體育在無聲之中引導人的實踐活動,又于無形之中塑造體現公共生活的空間。公共空間“成為人類追求生命永恒的領域,人類自由自覺活動的領域”[14],照亮了個人的生活,人不再像奴隸一般消極地存在,致力于塑造完整的自我。

1.4 玻璃纖維增強復合材料

玻璃纖維增強復合材料具有成本低、質量輕、強度高和無機非金屬材料的特性,成為較早用于航空發動機上的復合材料之一,廣泛用于不承擔大載荷或工作應力較小的發動機零部件上[2]。如因其比金屬更易于制造具有錐形結構的帽罩前錐,因此在RB211系列、Trent800、PW4084和CFM56-3發動機帽罩前錐得到應用,如圖7所示[16,29];CFM56系列發動機的油氣封嚴裝置[30](如圖8所示)、RB211發動機接線盒和加強筋[31]也采用玻璃纖維增強復合材料。但因其剛度較小,限制了在發動機主要結構件上的應用。

與碳纖維增強復合材料相比,玻璃纖維增強復合材料的熱膨脹系數和模量性能是明顯缺點,因而玻璃纖維增強復合材料在民用航空發動機上應用范圍小于碳纖維增強復合材料,但玻璃纖維的成本低廉是最大的優勢。

2 國內連續纖維增強復合材料發展方向展望

從20世紀60年代開始,連續纖維增強復合材料逐漸成為在民用航空發動機上應用最廣泛的復合材料。分析其在國外民用航空發動機上的應用情況,可以指導國內民用航空發動機用連續纖維增強復合材料選材的發展方向,見表4。

(1)大力開展高性能高強增韌碳纖維和配套樹脂的研制,在風扇葉片和風扇機匣等低溫部件上應用碳纖維增強復合材料。

(2)在現階段國產民用航空發動機上采用芳綸纖維增強復合材料作為包容結構材料。

(3)加快發展碳化硅纖維增強復合材料,該材料在不遠的將來將代替高溫合金。

(4)由于玻璃纖維增強復合材料成本低、使用經驗豐富,可以大量用于不承擔大載荷或工作應力較小的次要結構零件上。

3 結束語

連續纖維增強復合材料在國外民用航空發動機上已經得到廣泛應用,應用部位呈現從靜止部件向轉動部件、低溫部件向高溫部件、簡單結構向復雜結構的發展趨勢。迫切需要研制具有高性能的連續纖維增強復合材料,以滿足未來國內民用航空發動機的發展需求。

表4 國內民用航空發動機復合材料的選用

同時,進行航空發動機結構設計時,應該針對復合材料具有的各向異性特點,揚長避短,充分發揮材料鋪層結構可設計的優勢。

[1]Sinha P K.Composite materials and structures[M].India Kharagpur:Composite Centre of Excellence,AR&DB,Department of Aerospace Engineering I.I.T.Kharagpur,2006:5-10.

[2]Niu C Y.Composite airframe structures[M].Hong Kong:Conmilitpress ltd,1992:76-85.

[3]Walter K.Ceramic matrix composites[M].Darmstadt:WILEY-VCH Verlag GmbH&Co.KGaA,Weinheim,2008:125.

[4]中國航空材料手冊編輯委員會.中國航空材料手冊:變形高溫合金、鑄造高溫合金[M].2版.北京:中國標準出版社,2002:93-113,175-185,323-360,475-483.

Editorial Committee of Aeronautical Materials Manual.Aeronautical materials handbook:Wrought superalloy casting high temperature alloys[M].second edition.Beijing:China Standard Press,2002:93-113,175-185,323-360,475-483.(in Chinese)

[5]Daniel G,Suong V H,Stephen W T.Composite materials design and applications[C]//Boca Raton:CRC Press LLC,2003:14.

[6]賀福.碳纖維及石墨纖維[M].北京:化學工業出版社,2010:1-16.HE Fu.Carbon fiber and graphite fiber[M].Beijing:Chemical Industry Press,2010:1-16.(in Chinese)

[7]楊乃賓,梁偉.大飛機復合材料結構設計導論 [M].北京:航空工業出版社,2009:17-18.

YANG Naibin,LIANG Wei.Introduction to composite structural design for lager aircraft[M].Beijing:Aviation Industry Press,2009:17-18.(in Chinese)

[8]陳光.航空發動機結構設計分析[M].北京:北京航空航天大學 出 版 社 ,2006:137-156,205-208,226-229,240-254,276-287,348-351,411-415,427-453,542-545.

CHEN Guang.The aviation engine structural design analysis[M].Beijing:Beihang University Press,2006:137-156,205-208,226-229,240-254,276-287,348-351,411-415,427-453,542-545.(in Chinese)

[9]陳光.用于波音787客機的GEnx發動機設計特點[J].航空發動機,2010,36(1):1-6.

CHEN Guang.Design characteristics of GEnx engine for B787[J].Aeroengine,2010,36(1):1-6.(in Chinese)

[10]陳亞莉.GEnx發動機在材料應用上的創新[J].航空維修與工程,2007,238(4):54-56.

CHEN Yali.Innovation in GEnx materials[J].Application Aviation Maintenance&Engineering,2007,238(4):54-56.(in Chinese)

[11]趙云峰.先進纖維增強樹脂基復合材料在航空航天工業中的應用[J].軍民兩用技術與產品,2010,37(1):4-6.

ZHAO Yunfeng.The application of advanced fiber reinforced resinmatrix composites in the aerospace industry[J].Dual Use Technologies&Products,2010,37(1):4-6.(in Chinese)

[12]Julia K.Composites for aeroengines[J].MaterialsWorld,1997,5(6):24-27.

[13]Meacham M.GEnx development emphasizes composites,combustor technology[J].Aviation Week&Space Technology,2006,164(16):48-52.

[14]Los A.General electric performs first run of new GEnx engine[J].Flight International,2006,169(11):24-25.

[15]Johnson M.Replace engine or rethink changing the landscape of themidsize aircraft sector[J].Engine Air,2010,3:12.

[16]Paolo L.The GE90 powerplant,the engine yearbook[J].UBM aviation publications ltd,2010,16(1):20-23.

[17]HORIBE Kyohei,KAWAHIRA Kouji,SAKAI Jun,et al.Development of GE90-115B turbofan engine[J].IHI Engineering Review,2004,37(1):1-8.

[18]Jean PC.LEAP-X,a trailblazer for tomorrow’s aero-engines[J].Safran Magazine,2009,5(1):8-9.