淺析PLC對伺服電機的精確定位控制

陳青

摘 要:伺服電機在閉環控制系統中具有控制簡便,控制精度高等優點,本文介紹了PLC對伺服電機的定位和控制方法

關鍵詞:PLC:伺服電機;精確定位

一、PLC的基本知識

PLC是指數字運算操作電子系統的可編程邏輯控制器,其廣泛應用于工業生產。一方面,PLC穩定可靠,使用壽命長,由三菱、西門子等廠家研制的PLC,其MTBF(平均無故障時間)可達20萬小時以上。另一方面,PLC的擴展性好,增加相應模塊即可實現多種功能,如AD/DA功能,波形輸出功能,PID模糊控制等。

PLC編程邏輯清晰,簡單易學,一線技工人員也可熟練應用,因此在工業控制中,應用PLC控制步進電機或伺服電機隨處可見。

本文選用日本三菱公司的FX3U晶體管輸出的PLC,可進行6點同時100 kHz高速計數及3軸獨立100kHz的定位功能,并且可達到通過基本指令0.065us及PCMIX值實現高速度,完全滿足控制伺服電動機的要求。

二、伺服電機工作過程概述

伺服電機又稱執行電機, 在自動控制系統中作為執行元件,它將輸入的電壓信號變換成轉軸的角位移或角速度輸出,輸入的電壓信號又稱為控制信號或電壓信號,改變控制電壓即可變更伺服電動機的轉速及轉向。它主要靠脈沖來定位,伺服電機每接收1個脈沖,就會旋轉1個脈沖對應的角度,實現位移。并且由于伺服電機本身具備發出脈沖的功能,所以伺服電機每旋轉一個角度,都會發出對應數量的脈沖,由此與伺服電機所接收的脈沖形成一一對應關系,構成閉環控制。通過這樣的控制過程,控制系統知道自己共發出了多少脈沖給伺服電機,同時又接收了多少脈沖回來,于是就能夠精確控制電機轉動,實現精確定位。伺服電機控制系統精度可達到0.001mm。

伺服電機在要求精密控制的場所中得到了廣泛的應用,其閉環控制模式,步進電機是無法比擬的。在一些場合,步進電機由于沒有反饋,如果步出現卡死或打滑時會出現失步的情況,控制系統是不知道的,從而影響了設備的傳動精度,因此步進電機一般只用于簡單傳動或對精度要求不高的場合。

本文選擇三菱公司的HF—KE73W1一S100伺服電動機,與之配套使用的驅動器選用MR—E一70A—KH003伺服驅動器。

三、應用PLC控制伺服電機

3.1 PLC控制伺服電機原理圖

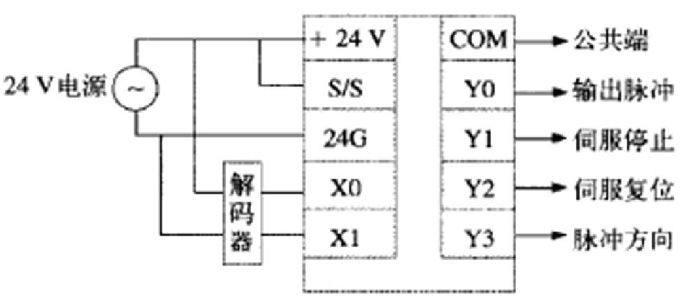

PLC控制伺服電機原理如圖1所示。

① PLC引腳說明

PLC控制系統I/O接線圖如圖1。

原點定位原理如下:原點是為位置控制中的基準點,設置好原點位置,后面的位置控制才有意義,因此在定位脈沖發送前必須進行原點控制。當發送原點定位POSORG命令后,電機開始按參數設定的速度加速,然后勻速直到P04光電被感應,然后以一個比較低的速度繼續運行,直到P05光電也被感應,此時原點位置被自動記錄在PLC中,以后的位置控制指令,都南這個原點坐標作為參考。

② 電機驅動器引腳說明

伺服使能:該引腳為2 4+高電平時,伺服電機進入工作狀態,否則處于參數設置狀態。

DC12—24:該引腳需要和PLC的24一連接,獲取相同的低電位。

PURSE32:該引腳為位置脈沖發送的高電位,直接通過一個2 K電阻連接到PLC的P端

PURSE31:該引腳接受PLC的P40發出的位置信號低電平,作為控制電機運轉的位置信號。

PURSE34:該引腳為方向脈沖發送的高電位,直接通過一個2 K電阻連接到PLC的P端

PURSE33:該引腳接受PLC的P40發出的位置信號低電平,作為控制電機運轉的方向信號。

cz信號:可作為運轉圈數的反饋信號,電機每轉動一圈,該通道會產生一個脈沖。

③ 電機引腳說明

由于電機直接于伺服有相關配套的連接,無須知道接線過程,因此不具體說明。

3.2 PLC控制伺服電機流程

第一步:原點定位,發送POSORG命令。

第二步:位置運轉,發送POSDST命令,控制電機每次轉動制定的角距。

3.3 PLC梯形圖

PLC梯形圖如圖2所示。當P0丹關閉合時,開始執行原點定位命令,此時電機開始運轉,直到P04光電被感應,此時電機減速,當p05光電被感應時,此時電機原點定位結束,并產生一個標志位F0283,并執行D M001命令,該命令將在只在本段程序內產生一次mOO1閉合號.因為原點結束標志F283會一直存在,為避免頻繁發送定位命令,因此這里用了D M001命令,此時電機定位開始執行,posdst表示從當前位置開始向后按制定的速度運轉制定的角度。

參考文獻:

[1]程子華,劉小明.PLC原理與編程案例分析[M].北京:國防工業出版社,2010 .

[2]李金城,PLC模擬量與通信控制應用實踐[M].北京:電子工業出版社,2011 .