圖紙管理系統中的六西格瑪改進

◆江順偉 / 文

圖紙差錯率高一直是困擾G公司圖紙管理系統的老大難問題。由于圖紙差錯平均每月都會收到設計工程師30次左右的投訴。產品定義工程師需要花費100小時來修復這些圖紙差錯。更嚴重的是圖紙差錯還會導致大量廢品產生,給公司造成巨大的損失。面對這種困境,公司組織相關技術人員使用六西格瑪改進(DMAIC)的方法對圖紙管理系統制定改進方案。

1.定義階段

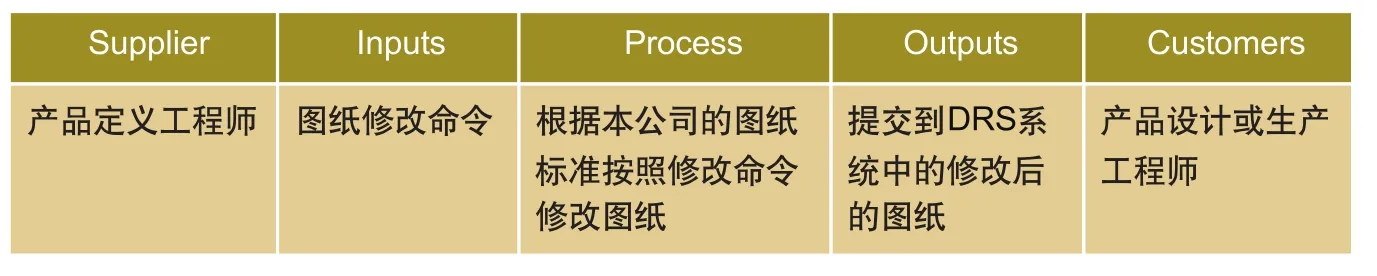

G公司圖紙管理系統六西格瑪項目定義階段SIPOC 分析見表1所示, 通過分析發現客戶的關鍵需求是圖紙質量。通過收集數據發現圖紙管理系統中的圖紙中存在較多的不符合公司圖紙規范的錯誤。這些圖紙錯誤會造成產品廢品和產品質量缺陷等嚴重問題。因此把降低圖紙差錯率作為六西格瑪項目改進目標。

在確定了項目改進目標后,如圖1所示,運用問題解決樹對現有圖紙管理系統的流程和工作內容進行分析。經過分析發現圖紙差錯多發生在編輯圖紙和零件表的過程中,并且80%的圖紙差錯發生在鈑金圖紙和零件圖與組裝圖中。于是把鈑金圖和零件圖與組裝圖的編輯作為改進的重點。

表1 SIPOC 分析

圖1 問題定義樹

2.測量階段

測量階段先定義本項目的關鍵質量特征CTQ(圖紙差錯率)。按照公司圖紙標準把圖紙差錯率細分為14項如下:圖紙尺寸錯誤,圖紙標題欄錯誤,圖紙頁面版本錯誤,零件/組件版本錯誤,技術錯誤,零件泡錯誤,拼寫錯誤,注釋錯誤,區域錯誤,零件表錯誤,采購說明文件錯誤,視圖錯誤,焊接標注錯誤,圖紙更改標注錯誤。通過收集2011年4月到6月所有圖紙地圖紙差錯并對這些差錯歸類,發現圖紙差錯率為6.36%,說明圖紙管理系統的六西格瑪能力(短期)為3.03。系統急待改進。

3.分析階段

在分析階段對收集的數據運用排列圖進行分析。得出共以下六類差錯占到了總圖紙差錯的80%以上。這六類差錯為:圖紙尺寸錯誤,注釋錯誤,零件/零件組版本錯誤,圖紙頁面版本錯誤,零件泡錯誤,拼寫錯誤。

如圖2所示,運用問題解決樹對鈑金圖和零件圖與組裝圖中的圖紙差錯進行分析。結合排列圖的分析結果發現圖紙尺寸錯誤和注釋錯誤是最關鍵的兩項錯誤。而造成這兩項錯誤的根本原因是不正確的3D模型和人為差錯。

4.改進階段

改進階段針對以上發現的造成圖紙差錯的根本原因提出了改進方法。團隊跟據分析提出使用開發Checkmate工具,自動鈑金工具與鈑金檢查工具,加入自我檢查流程3種解決方法。

Checkmate工具是UG內嵌的輔助檢查工具,它能幫助使用者自動檢查圖紙是否符合圖紙標準。它的優點是能夠快速準確地按照公司的圖紙標準檢查圖紙并標注檢查到得差錯方便修改。其操作界面如圖3所示。

自動鈑金工具與鈑金檢查工具是針對鈑金圖紙開發的輔助工具。自動鈑金工具能夠輔助生成鈑金的3D模型,它的優點是能夠按照選定的材料和壁厚自動選定各項參數,保證了3D模型的正確。

鈑金檢查也是UG內嵌的輔助檢查工具。它能自動檢查鈑金投影圖中差錯。其操作界面如圖5所示。

圖2 問題解決樹

自我檢查流程是在圖紙完成后按照自我檢查表格逐項手動檢查圖紙的流程。由于自動檢查工具只能檢查出90%的圖紙差錯,自我檢查流程這種手動的檢查就是必要的補充。

改進后的圖紙差錯率大幅下降為0.82%,DPMO=8225,6sigma 能力(長期)為2.4,6sigma 能力(短期)為3.9, 對比改進前的數據圖紙差錯率6.36%,DPMO=63616,6sigma 能力(長期)為1.53,6sigma 能力(短期)為3.03。通過一系列的改進措施使圖紙差錯率下降了87%。達到了原先計劃要求的圖紙差錯率下降了80%的改進目標。

5.控制階段

圖3 Checkmate 操作界面

圖4 改進后的圖紙管理系統流程圖

為了使改進的效果能夠穩定且持久地得到保持。控制階段需要把改進措施融入現有地操作流程中去。如圖4所示,項目團隊通過修改圖紙管理系統控制文件,更新并優化現有地操作軟件把改進措施整合進圖紙管理系統地流程中。

項目應用的效果較為顯著。圖紙差錯率從6.36%下降到0.82%,下降了87%。達到了項目改進的目的。并且通過降低圖紙差錯率間接提高了產品的質量。

該項目的主要投入是項目組成員的加班費用,數據收集的費用和軟件升級費共計5800美元。而改進的效果主要節約了以下兩個方面的成本:

(1)圖紙管理系統內的成本

該部分成本主要是因為圖紙差錯率大幅度下降,減少了圖紙返工所造成的人員投入成本。粗略估計由于圖紙差錯率下降87%,每年可以間接減少返工圖紙約270張。公司處理每張返工圖紙的人員成本為120美元。那就節省了32400美元。

(2)圖紙管理系統外的成本

該部分成本主要是由于圖紙差錯率大幅度下降,降低了生產部門廢品率而節約的成本。每年大約可以減少50起有圖紙差錯而造成的廢品事件。每年大約能夠節約50000美元。

兩項合計,每年可以節約成本約82400美元。所節約的成本遠大于改進所投入的成本。需要指出的是該項目改進所后續投入的成本會隨時間遞減而節約的成本會隨時間遞增。