液壓支架立柱千斤頂缸筒加工工藝的優化

郭瑞燕

(冀中能源機械裝備集團邢臺機械廠,河北 邢臺 054000)

立柱千斤頂是液壓支架不可缺少的一部分,其缸筒加工工藝顯得尤為重要。缸筒傳統的加工工藝是在工作主軸的一個側面采用工藝螺紋進行夾緊,這種工作模式不僅在工作過程中繁瑣,更突出的弊端是每一個缸筒在進行鏜孔前,為了能夠對缸筒進行固定,需要在要鏜孔的缸筒上提前制作一段長度為35mm的工藝螺紋。而在缸筒鏜孔工作結束后還要將這些螺紋重新車掉,這樣不僅造成材料的極大的浪費、加工工藝流程也變得相當復雜,而且還使整個加工過程的成本提高。在這樣的情況下,我廠對這一加工工藝技術進行了及時的改進,創造出新的立柱千斤頂缸筒加工工藝。本文將從新工藝和舊工藝的結構和工作原理方法,對這一加工工藝的改進進行詳細的分析。

1 新舊加工工藝工作原理方法對比

1.1 舊加工工藝工作原理方法

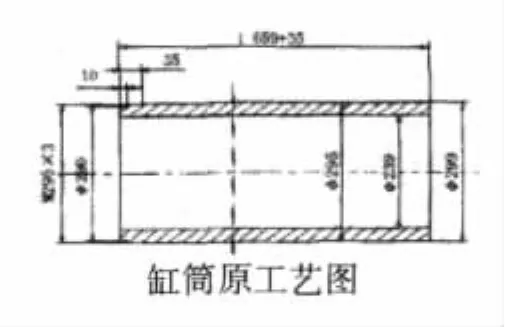

液壓支架立柱千斤頂缸筒舊加工工藝主要是在工件加工時,采用主軸側面的工藝螺紋將工件進行固定。其主要的工序步驟可以概括為:下料、熱處理、車、鏜和車五個過程。下圖為某立柱缸筒圖紙尺寸。

(1)下料:缸筒的成活尺寸為1659mm,用于主軸側面的工藝螺紋處固定的螺紋長度一般為35mm,因而工件的下料長度為1694mm,

(2)熱處理:在這一過程中對缸筒進行熱處理,改變缸筒材料的性能,同時使其更容易進行車、鏜等加工。

(3)車:這一工序是為了在下一工序對缸筒進行鏜孔做的準備工作。首先,應該以缸筒的外側圓面作為基準來找平兩個端面,之后在找平的面上車出中心架的架口,對外圓進行定位和制作出工藝螺紋。:

(4)鏜:在這一工序中首先要進行缸筒的固定,即用工藝盤和前面已經加工好工藝螺紋的一端進行連接,以固定住要進行加工的缸筒的一端,再用一個中心支架通過已經車好的架口固定住缸筒的中心位置,對缸筒進行粗鏜孔、精鏜、最后將其珩磨到圖紙要求的尺寸。

(5)車。這一工序主要是為了對加工好的缸筒進行進一步的完善。即以內孔作為基準將中心架的架口進行磨平和修光,對長短進行修平,將用于固定的工藝螺紋車掉。

1.2 新加工工藝工作原理方法

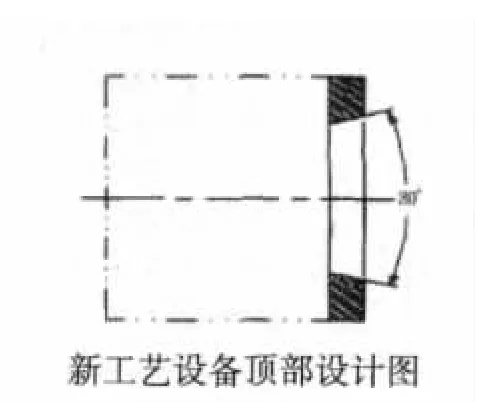

新的加工工藝是在原來工藝基礎上進行的改進,其加工的原理主要是采用30°圓錐面及授油盤液壓頂緊技術來對要加工的工件進行固定,在加工工序中省去了原來舊工藝的第五工序即鏜后修平,同時對各個加工工序也做了相應的優化,具體的加工過程和方法體現在下面幾個方面:

(1)下料:下料過程中工件下料長度為(1659+5)mm,而不是之前的(1659+35)mm。

(2)熱處理調質:這過程和舊工藝一樣都是為了改變缸筒的性能,同時方便接下來的加工。

(3)車:在這一過程中以外圓面作為基準進行面的找平,首先找平兩端的面,然后在兩端車出5x15°的工藝倒角,以方便后續加工的固定。

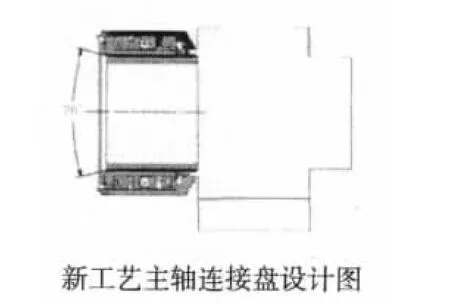

(4)鏜。在這過程中首先將缸筒采用主軸側面的圓錐面工藝盤和改造后的鏜床控油器分別將上一工序在兩端加工好的工藝倒角頂緊,這樣就將缸筒牢牢地固定在了加工支架上,經過粗鏜、精鏜和最后的珩磨將缸筒的內孔加工到圖紙尺寸。

1.3 新舊工藝的對比分析

從加工方法說原來的工藝流程首先對加工件的一端進行螺紋的設計,以達到固定缸筒的作用。而這些螺紋在缸筒加工完后還要將其車掉,這不僅使材料成本增加。而且工時也相應提高,造成了資源的浪費。而新的加工工藝采用30°的圓錐面和5x15°的倒角進行缸筒的固定,節省大量材料,降低工時。

1.4 新工藝設備的設計及優勢

現在新的工藝方法將原來用于固定的工藝螺紋取消,取而代之的是對主軸和缸筒的一端進行連接。另一端設計成30°的圓錐面和授油器支架采用液壓力進行頂緊固定。新工藝的頂部設計和主軸處連接盤的設計分別如下面的兩個展示圖。

從設計上來說,新的加工工藝更符合現代化煤礦液壓支架立柱千斤頂缸筒工藝的要求。從材料的成本上來說,新工藝方法相對于原來舊的工藝方法,能夠極大的節省缸筒材料的浪費,這符合我們國家資源節約型、可持續發展道路的宏觀政策。從操作流程上來說,新的工藝方法不用進行固定螺紋的加工和最后螺紋的車除,使整個流程變得簡單,另外,在操作過程中去除了中心支架,使整個加工系統的安全性提高.

生產實踐證明,經過優化調整后的加工工藝,其優越性和可行性明顯大于原加工工藝,提高了產品的質量和生產效率,降低了生產成本,縮短了生產周期,為我廠創造了可觀的經濟效益,值得應用和推廣。

[1]成大先.機械設計手冊[K].北京:化學工業出版社,1994.

[2]趙元吉.機械制造工藝學[M].北京:機械工業出版社,1989.

[3]李廣昕.侯丕佳.劉洪成.LI Guang-xin.HOU Pi-jia.LIU Hong-cheng BH30-2×90型刨煤機鏈輪齒面加工工藝及誤差分析[J].煤礦機械,2001(6).

[4]曹曉光.楊永健.CAO Xiaoguang.YANG Yongjian PTPL噴油器試驗臺夾緊液壓缸活塞位置補償系統[J].機床與液壓2010,38(4).