注水井微弱酸在線酸化增注技術研究

孟令浩,鄭艷芬,張 娟,陳 立,鄭 偉

(中國石油長慶油田分公司第六采油廠,陜西西安 710200)

微弱酸酸化液體系是由一種酸性溶液和一種超低界面分子成膜溶液組成,由撬裝柱塞泵注入注水流程,通過酸蝕除垢、降低毛細管壓力、提高滲透率,達到降壓增注的目的。

創新點:(1)相比常規酸化技術,解堵半徑擴大近10 倍;(2)實現了不動管柱連續混配酸化,簡化了施工工序;(3)注水、酸化同步進行,不影響水井正常生產。

1 微弱酸在線酸化技術研究試驗

1.1 胡尖山三疊系長2 儲層地質特征研究

對三疊系長2 儲層的巖石特征、孔隙類型、潤濕性、滲透率、水驅油特性、敏感性、流體性質等進行了詳細調研和分析。

巖石類型以長石巖屑砂巖為主,結構上主要為細砂巖。孔隙類型主要為原生剩余孔及粒間、粒內溶孔。膠結物含量普遍高,嚴重影響了儲層的儲集性能,使物性具中孔低滲及特低滲性質。

潤濕性表明,三疊系長2 油層無因次吸水量為8.68 %,無因次吸油量為4.002 %,表現為弱親水性,胡尖山長2 儲層敏感程度相對較低,表現為弱水敏,無-弱鹽敏,長2 總礦化度73.63 g/L,水型為CaCl2。

1.2 注水井注入壓力高的原因

元166 區塊注水井注入壓力偏高,存在高壓欠注井。通過水質分析,注入水和地層水混合存在結垢趨勢;結垢物主要為鈣垢堵塞,注水過程中水質不配伍產生結垢是導致注水井高壓欠注的主要原因之一。

通過對儲層潤濕性研究顯示儲層呈弱親水性,儲層巖石親水性會使注水壓力升高,隨著注水時間增長,注入水中細菌使巖石親水性緩慢增強,潤濕指數緩慢增加,增加巖石孔隙毛細管力,從而導致注水井壓力升高。

1.3 注水井微弱酸酸化液研究

圖1 注水井微弱酸酸化液研究思路

1.3.1 前期研究現象 前期室內在對二氧化碳驅油實驗中發現了部分實驗現象。

隨二氧化碳對填砂管驅替時間的增長,填砂管滲透率不斷增加,滲透率增加的原因可能是石英砂表面潤濕性的變化所致。

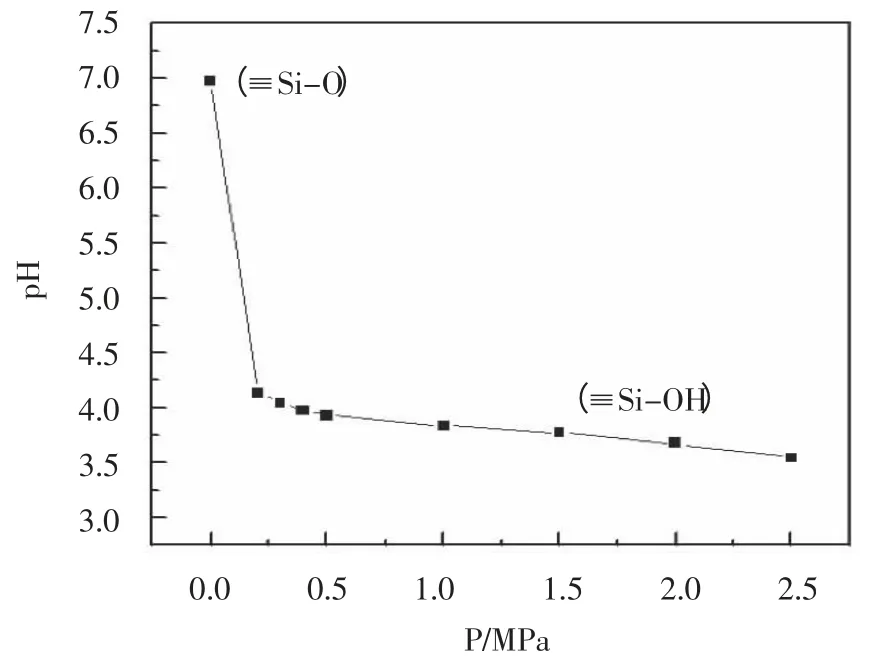

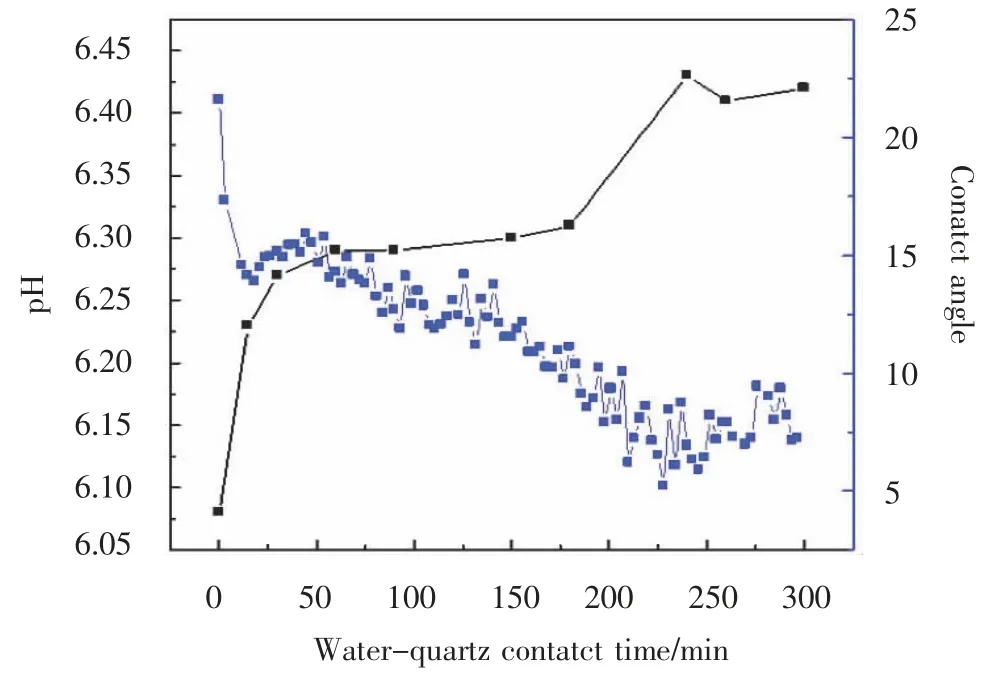

CO2壓力為0.2 MPa,pH 值為4.23,當CO2壓力超過2.5 MPa,pH 值降低至3.5,CO2能降低體系pH 值;隨pH 值的升高石英接觸角降低(見圖2 ,圖3)。

溶液體系pH 值降低到4.5 以下時,石英接觸角快速上升,同時石英表面的Zeta 電位快速增大,接觸角與Zeta 電位變化結果同步。

pH 值可以改變巖心組分中巖石礦物的接觸角從而改變巖心表面潤濕性,使巖心表面親水性降低,增大巖心滲透率。

圖2 CO2 對pH 值的影響

圖3 pH 值變化對石英接觸

1.3.2 酸化液體系研究

第一步:為儲層提供較低的pH 值環境,溶蝕儲層結垢堵塞物,疏通堵塞通道,降低巖石表面親水性,提高儲層滲透率。

第二步:通過降低溶液的界面張力來降低毛細管壓力,并結合離子靜電吸附特性在油藏礦物表面沉積形成的單層分子膜,延長注水井有效時間。

(1)酸液選擇:室內對結合酸液進行了初步選擇,酸液主要有無機酸和有機酸兩大類。

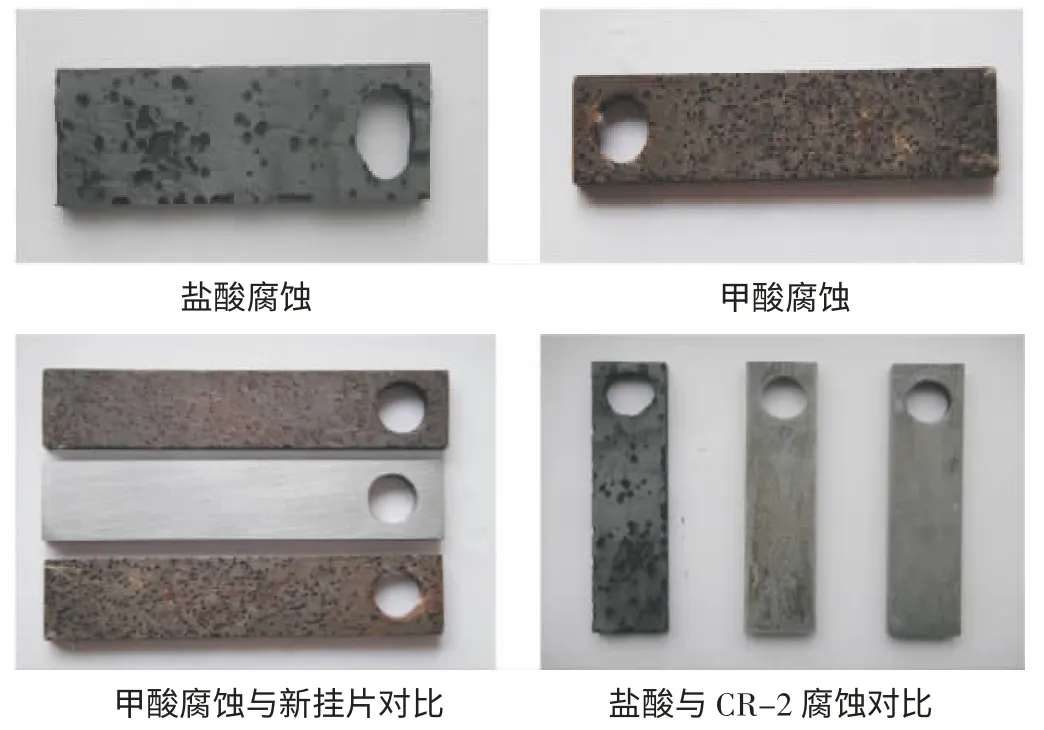

室內選擇無機和有機酸中鹽酸、氫氟酸、磷酸、甲酸、檸檬酸和CR-2(CR-2 是一種有機酸)六種不同酸液,將酸液配制成不同濃度(體積分數)對J55 鋼片進行了腐蝕評價,實驗結果(見圖4)。

圖4 不同酸液對J55 掛片腐蝕照片

由實驗得多元酸符合微弱酸酸化技術選擇。又通過實驗對不同酸液溶蝕性能、pH 值性能、緩速性能進行了對比優選。

(2)表面活性劑選擇:要求表面活性劑有以下功能:配伍性良好,耐溫耐鹽性能好,有較低的表界面張力,增大巖心片在溶液中的接觸角,同時有一定的驅油性能,能提高對應的油井采收率。室內通過前期研究初步復配出YL-21,YL-22 ,YL-23 ,YL-24 四種表面活性劑體系。

通過實驗,對以上4 種表面活性劑的耐溫性能、耐鹽性能、表界面張力、接觸角、水驅油性能進行了對比優選。

(3)鐵離子穩定劑、緩蝕劑選擇:室內評價了幾種鐵離子穩定劑的絡合鐵離子和緩蝕劑的性能,對鐵離子穩定劑、緩蝕劑進行了優選。

(4)微弱酸體系的確定:為了增強微弱酸體系在注水井中效果,室內將微弱酸體系分為微弱酸體系A和微弱酸體系B 兩套配方。

微弱酸體系A 主要是為儲層提供較低的pH 值環境,溶蝕儲層結垢堵塞物,為溶液的表界面張力降低起到承上啟下的階梯作用;微弱酸體系B 使溶液的界面張力降低超低界面張力,體系中表面活性劑通過離子靜電吸附特性在油藏礦物表面沉積形成的單層分子膜。

通過以上研究和篩選,微弱酸體系A:從保護管柱和維持儲層pH 條件考慮,選擇溶液中含有0.25 %CR-2;維持體系表界面張力驅油性能考慮,選擇0.15%YL-21 表面活性劑;防止酸液與礦物反應使溶液中鐵離子析出;鐵離子穩定劑選擇0.05 %vitC;保護管柱選擇溶液中緩蝕劑濃度為0.05 %TDA。

微弱酸體系B:使溶液界面張力降低至超低,選擇0.4 %YL-23 防止后期注水溶液中鐵離子析出;鐵離子穩定劑選擇0.05 %vitC;保護管柱選擇溶液中緩蝕劑濃度為0.05 %TDA。

微弱酸體系濃縮液配方:

微弱酸體系A 配方:50 %CR-2+30 %YL-21+10 %vitC+10%TDA。

微弱酸體系B 配方: 80 %YL-23+10 %vitC+10 %TDA。

1.4 注水井微弱酸設備研究

開展了微弱酸酸化降壓增注技術研究,為了實現微弱酸酸化技術設計了微弱酸酸化撬裝設備。

微弱酸酸化設備由主箱體、動力裝置、控制裝置、高壓管線、儲液罐、單流閥、高壓截止閥、高壓耐酸接頭、自吸式離心泵、密封球等組成。

2 現場試驗及效果分析

元167-12 井2008 年6 月12 月投注,位于元166井區南部,注水初期油壓7.6 MPa,套壓7.4 MPa,日注水量30 m3。2009 年3 月注水井壓力上升,油壓15.0 MPa,套壓14.0 MPa,日注水量30 m3。

2010 年實施深部酸化措施改造效果不夠明顯。2011 年針對此類井實施微弱酸酸化現場試驗。

從5 月7 日至7 月24 日注入酸化液6.0 m3,其中酸化液A 濃度0.23 %,酸化液B 濃度0.53 %,平均濃度0.28 %。加入酸化液A 后,注水量增加8 m3/d,同時壓力下降3.5 MPa,加入酸化液B 后,壓力略有上升(0.5 MPa),實驗結束時壓力下降3 MPa。

分析認為,由于酸化液B,能將注入水溶液的界面張力降低至10-4以下,可能由于施工完后,注入水界面張力差別較大,在水流層產生啟動壓力,導致注水壓力有所上升,同時界面張力差別過大使酸化液B 中分子成膜劑不能完全吸附在巖石表面,減弱了微弱酸酸化液B 的降壓效率。

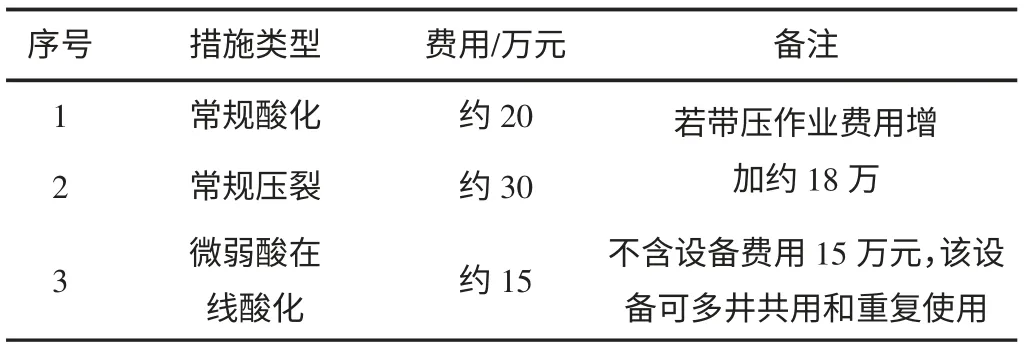

效益情況:每口注水井微弱酸在線酸化增注費用約15 萬元,遠小于常規酸化增注費用(約20 萬元)或壓裂措施費用(約30 萬元);同時可避免措施停注、放噴泄壓造成的地層能量損失。

表1 各種增注措施費用對比

3 認識及下步建議

研發的微弱酸酸化液體系初步達到了高壓注水井降壓增注的目的。

該工藝實現了不動管柱連續混配酸化,簡化了施工工序,可避免措施停注、放噴泄壓造成地層能量損失;措施成本較常規酸化低;解堵半徑較大(較常規酸化擴大近10 倍),對常規酸化有效期短或無效井提供了新的解決途徑。

建議繼續加大實驗力度,為新技術發展奠定基礎。

(1)深化酸液體系研究,發掘該工藝降壓增注的潛力,適當提高微弱酸酸化液B 界面張力,降低兩種液體界面張力差值,避免因流體差異過大產生額外啟動壓力,同時提高微弱酸酸化液B 降壓效率。

(2)優化工藝設備,改進酸化液撬裝設備,加強撬裝設備注入管線銜接性能,優化施工中撬裝設備輸出排量準確性。

[1] 朱國君.長慶低滲透油田注水工藝的配套與應用[J].低滲透油氣田,1996,(2):33-36.

[2] P.F.Dymond.馬格納斯油田注水井表面活性劑增注措施[J].國外油氣勘探與開發,1993,(1):51-70.

[3] 孫治國.縮膨降壓增注技術在敏感性油藏的應用[J].中國高新技術企業,2009,(1):123-124.

[4] 萬彬,洪偉.表面活性劑降壓增注技術現場應用效果分析[J].江漢石油職工大學學報,2008,21(6):46-49.

[5] 劉明星.層內生氣復合降壓增注原理及效果分析[J].中國科技博覽,2011,(8):21-22.